Sommario: 1.1 Le esplosioni nel luogo di lavoro – 1.2 Le esplosioni delle polveri combustibili – 1.3 Le esplosioni di gas, vapori e nebbie infiammabili – 1.4 Asfissia e prevenzione dell’ATEX – 1.5 Case History – 1.6 L’incidente di Flixborough e il nuovo approccio alla sicurezza nell’industria di processo – 1.7 Conclusioni

Abstract: Nel Capitolo vengono descritte le principali statistiche connesse al fenomeno dell’esplosione accidentale nell’industria. Sono altresì riportati alcuni gravi ed emblematici incidenti accaduti nel recente passato, per contestualizzare l’importanza della valutazione del rischio di esplosione e l’individuazione delle misure di prevenzione e protezione.

«Il giorno 14 di Dicembre 1785, circa alle sei di sera, dal Signor Giacomelli, Mastro Panettiere di questa città, vicino alla chiesa dello Spirito Santo, si verificò un’esplosione che abbatté i telai e i vetri della sua bottega che davano sulla strada: il rumore fu forte come quello di un grosso petardo e si fece sentire ad una distanza considerevole. Al momento dell’esplosione fu vista nella bottega una fiammata molto viva che durò soltanto pochi secondi. Si riconobbe subito che la fiammata era partita dal retrobottega, dove si trovava il garzone che rimescolava della farina alla luce di una lampada. Il garzone ne ebbe il viso e le braccia scottate, i suoi capelli furono bruciati e gli ci vollero più di 15 giorni per guarire dalle bruciature. Egli non fu l’unica vittima di questo evento.»

Conte Carlo Ludovico Morozzo di Bianzé

Perito incaricato dalla Reale Accademia delle Scienze di Torino1

Nella maggioranza dei siti manifatturieri la presenza di sostanze infiammabili e/o polveri combustibili è dovuta a precise ragioni tecniche legate ad esigenze produttive. I cicli industriali, infatti, oltre al prodotto finito, ottenuto a partire da materie prime o intermedie, generano anche sostanze di rifiuto in forma liquida, gassosa o solida pulverulenta. In tutta l’articolazione del ciclo di fabbricazione è quindi possibile la creazione di miscele infiammabili che necessitano di procedure specifiche e impianti di trattamento dedicati. Tali problematiche risultano presenti in molte filiere di produzione, sia con rischi di tipo convenzionale sia con possibilità di incidente rilevante. L’esistenza di sostanze pericolose in un processo industriale viene associata almeno a tre scenari di incidente con effetti sulla sicurezza dei lavoratori:

-

incendio;

-

esplosione;

-

rilasci tossici.

La prevalenza di un incidente rispetto ad un altro è funzione sia del tipo di ciclo produttivo realizzato sia della quantità di sostanze coinvolte nel possibile scenario. Per esempio, l’industria chimica di processo può risultare soggetta a tutte e tre le tipologie di incidente secondo le modalità indicate in Tabella 1.1.

Tabella 1.1 – Tre tipi di incidente nell’industria chimica

| Tipo di incidente | Probabilità tipica di accadimento | Danno connesso alla sicurezza dei lavoratori | Potenziale di perdita economica |

|---|---|---|---|

| Incendio | Alta | Basso | Medio |

| Esplosione | Media | Medio | Alto |

| Rilascio tossico | Bassa | Alto | Basso |

Fonte: Crowl et al., 2002

Si rileva altresì che, nella maggioranza delle aziende “non chimiche” a rischio convenzionale (es. metalmeccanica, legno, alimentare), la possibilità di un rilascio tossico risulta limitata2.

1.1 Le esplosioni nel luogo di lavoro

La maggioranza delle esplosioni che hanno luogo nelle filiere industriali del territorio nazionale risultano raramente estese a parti rilevanti di stabilimento, pur con eccezioni significative. Tuttavia, vista la frequente presenza di personale dipendente operante a ridosso del fronte di fiamma eventualmente generato, gli effetti del fenomeno non sono per questo meno significativi. Lesioni gravissime si possono generare, oltre che da esplosioni che rilascino grandi quantità di energia, anche da Flash Fire originati da semplici operazioni di travaso di liquidi infiammabili o polveri combustibili3.

I casi di esplosione più severi determinano, oltre a danni alle persone, anche perdite economiche particolarmente importanti causate da lesioni e/o cedimenti strutturali di impianti, attrezzature e luoghi di lavoro. Tali danni sono provocati dalle sovrappressioni generate dall’esplosione, dal passaggio del fronte di fiamma oppure dalla proiezione di frammenti. Descrizioni approfondite di esplosioni avvenute negli ultimi 30 anni in Occidente (Italia, Europa, Stati Uniti) sono presenti nei seguenti database di libero accesso:

-

database INFOR.MO dell’INAIL nel quale è presente una raccolta qualitativa dei casi di infortunio contenuti nell’archivio del sistema di sorveglianza degli infortuni mortali, tra i quali è selezionabile come causa prima l’esplosione (https://appsricercascientifica.inail.it/getinf/informo/home_informo.asp, ultima consultazione il 3/6/2017);

-

database ARIA (Analysis, Research and Information on Accidents) del Ministero dell’Ambiente Francese nel quale sono raccolti report dettagliati di eventi incidentali avvenuti in Francia ed Europa in aziende a rischio di incidente rilevante (https://www.aria.developpement-durable.gouv.fr/?lang=en, ultima consultazione il 3/6/2017);

-

database MARS (Major Accidents Reporting System) che annota gli incidenti avvenuti in ambito europeo in aziende a rischio di incidente rilevante (https://emars. jrc.ec.europa.eu/, ultima consultazione il 3/6/2017);

-

rapporti completi di indagine sviluppati dall’U.S. Chemical Safety and Hazard Investigation Board (http://www.csb.gov/, ultima consultazione il 3/6/2017).

Descrizioni e statistiche di incidente sono inoltre reperibili presso i database MHIDAS dell’HSE britannico e FACTS realizzato dal TNO olandese diffusamente utilizzati nell’ambito delle valutazioni di rischio in aziende soggette a Direttiva Seveso (cfr. D.Lgs. n. 105/2015).

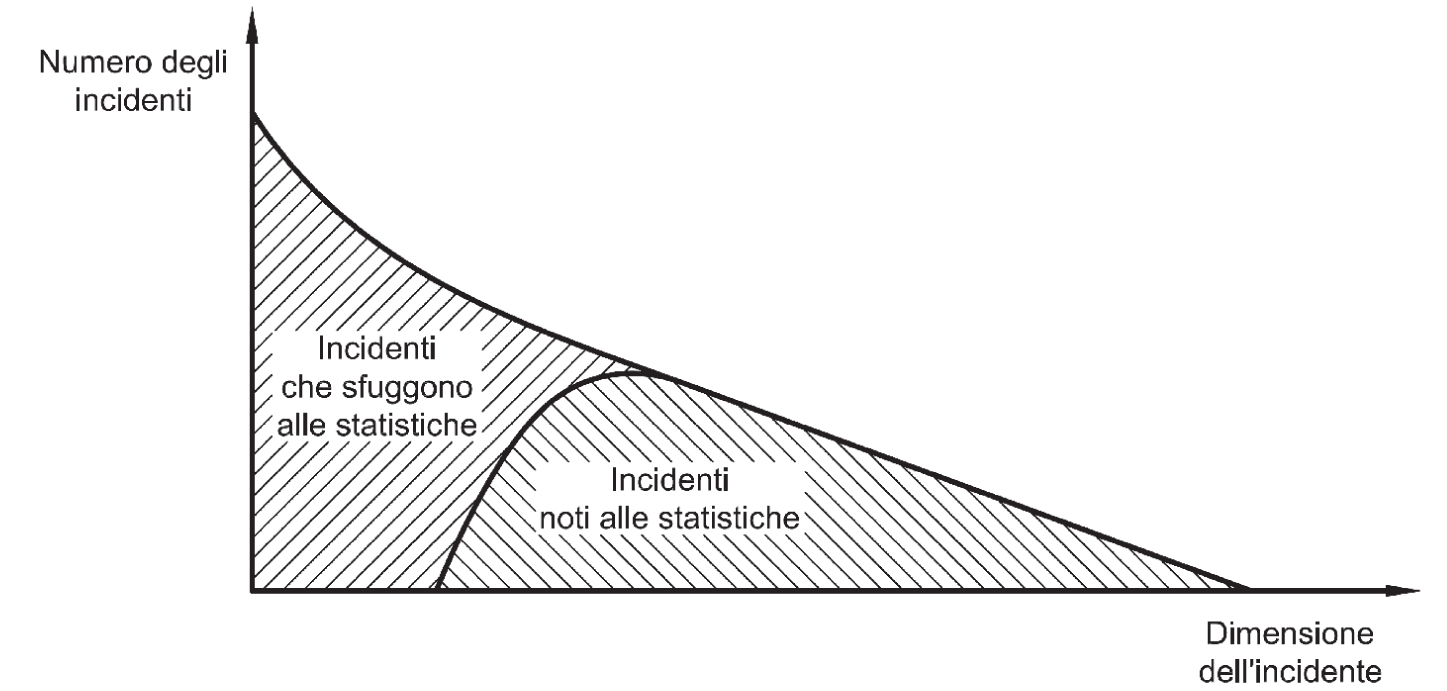

L’estensione e l’accuratezza delle statistiche legate alle esplosioni e agli infortuni ad esse collegate è variabile e dipende dall’entità dell’incidente stesso. Mentre infatti è poco probabile che incidenti quali quelli avvenuti in ThyssenKrupp o in Umbria Olii passino inosservati, può accadere che eventi verificatisi senza causare danni rilevanti o infortuni non siano correttamente annotati, come rappresentato qualitativamente in Figura 1.1.

Figura 1.1 – Indicazione qualitativa tra gli incidenti rilevabili e non rilevabili nelle statistiche

Pur a fronte di tali difficoltà, si riporta un riepilogo delle principali esplosioni industriali avvenute nel trentennio 1971-2001 in Europa e negli Stati Uniti (vedi Tabella 1.2).

Tabella 1.2 – Esempi illustrativi di esplosioni dovute a gas, vapori e polveri

| Anno | Luogo | Sostanze coinvolte | Impianto | Morti (m) Feriti (f) |

|---|---|---|---|---|

| 1972 | Norvegia | Polvere di alluminio | Miscelatori | 5m/2f |

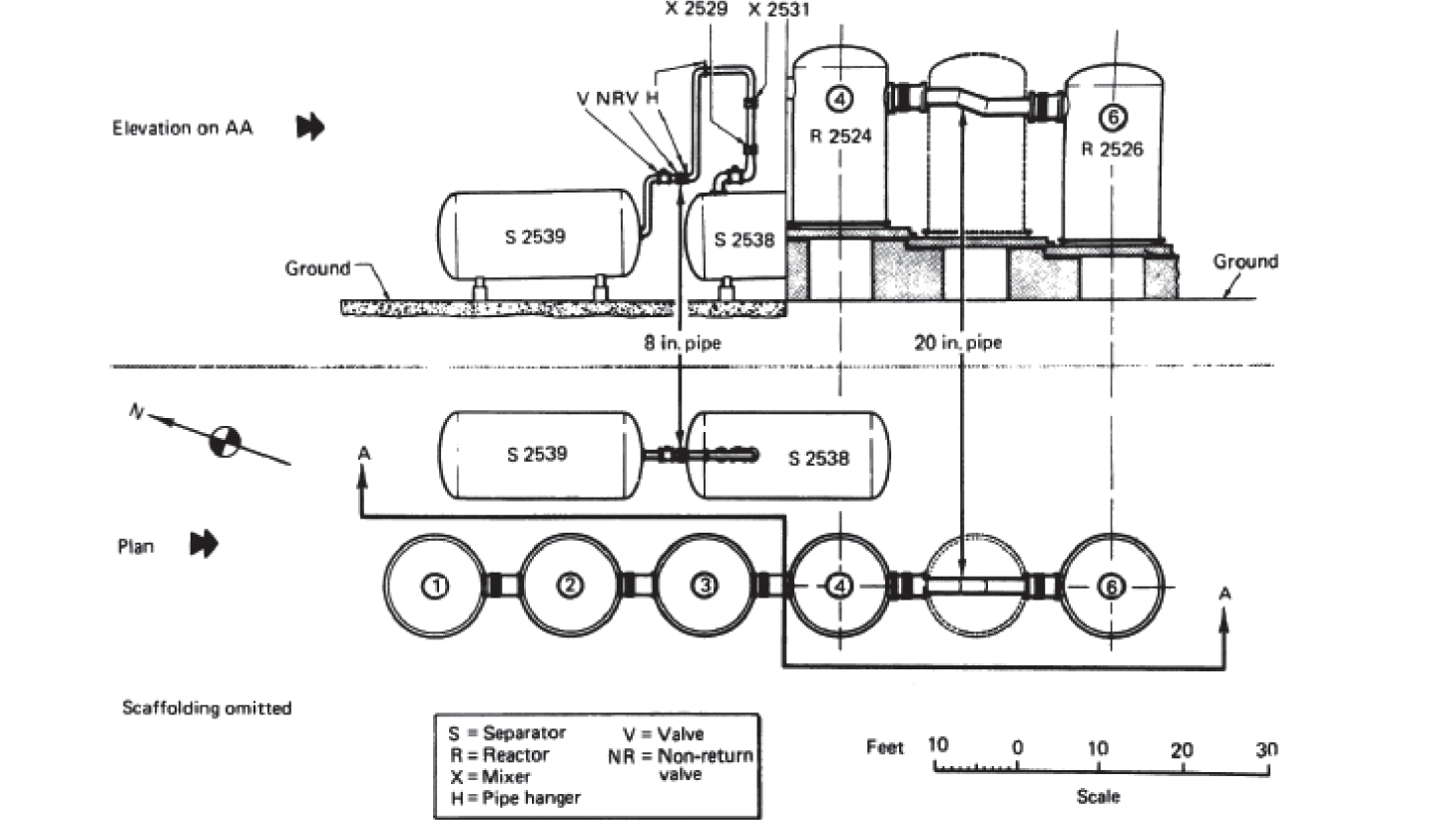

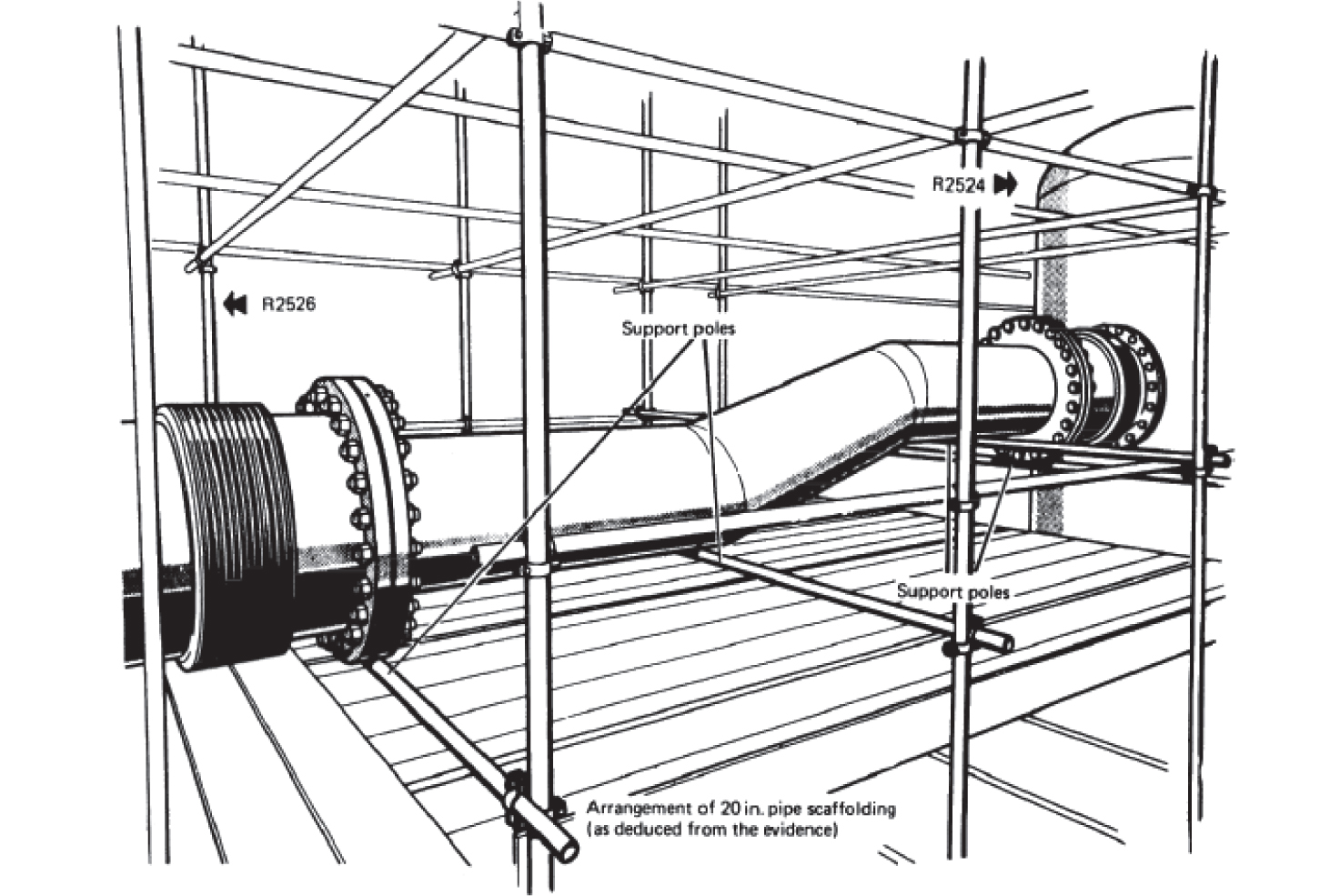

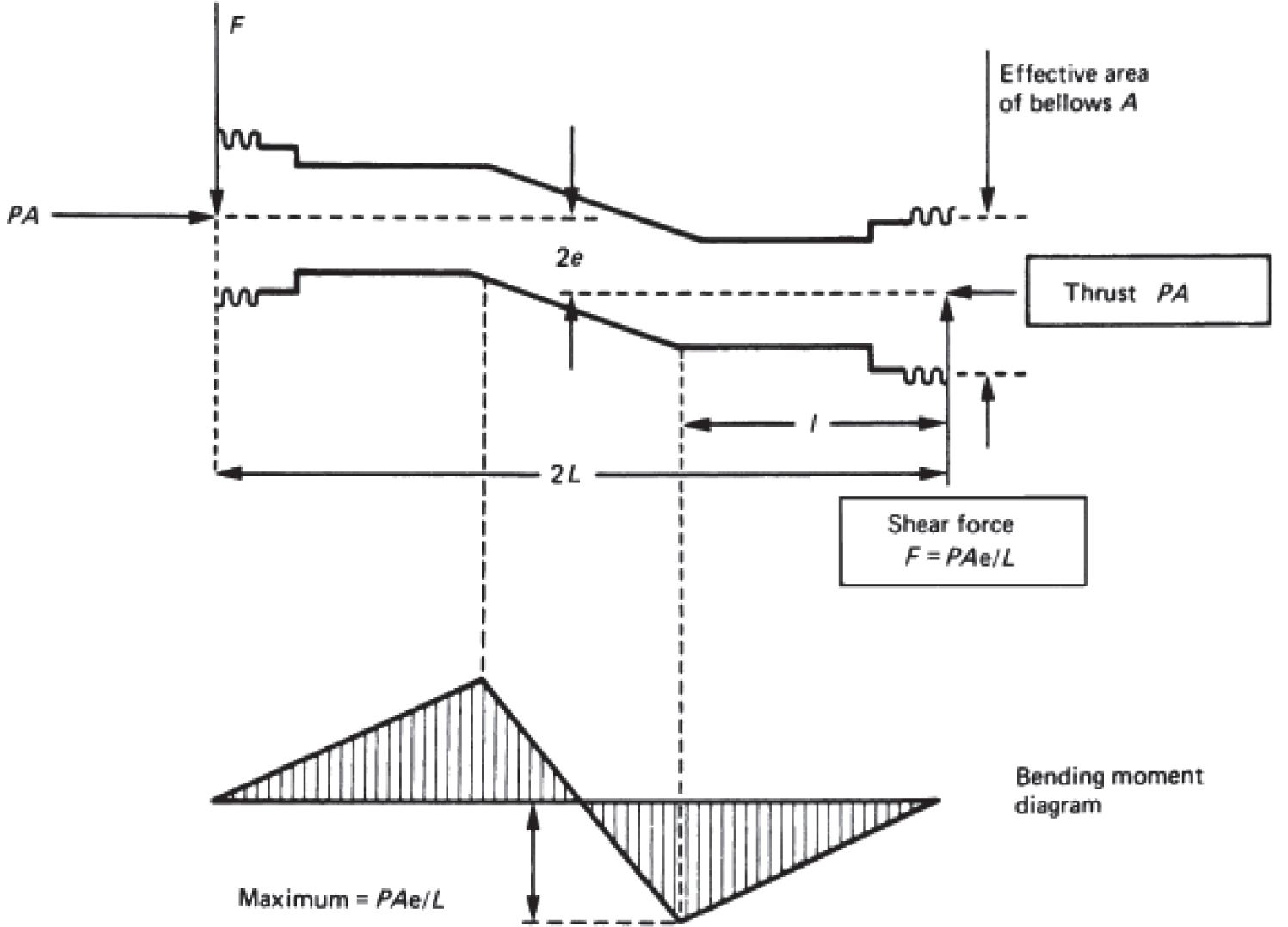

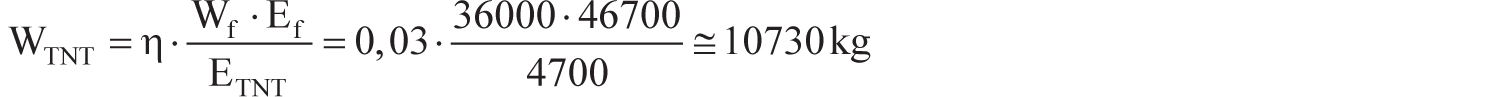

| 1974 | Flixborough, UK | Cicloesano | Impianto di caprolattame | 28m/104f |

| 1975 | Antwerp, Belgio | Etilene | Impianto di polietilene | 6m/13f |

| Anno | Luogo | Sostanze coinvolte | Impianto | Morti (m) Feriti (f) |

|---|---|---|---|---|

| 1975 | Beek, Olanda | Propilene | Impianto petrolchimico | 14m/- |

| 1977 | Galvesto, TX, USA | Polvere di cereali | Silos di cereali | 15m/- |

| 1977 | Westego, Lousiana, USA | Polvere di cereali | Silos di cereali | 36m/10f |

| 1978 | Texas City, TX, USA | LPG | Serbatoi di stoccaggio | 7m/10f |

| 1981 | Corpus Christi, TX, USA | Polvere di cereali | Elevatori a tazze | 9m/30f |

| 1984 | Romeoville, IL, USA | Propano | Colonne di assorbimento | 15m/22f |

| 1985 | Priolo, Italia | HCs | Produzione etilene | 1m/2f |

| 1987 | Grange-Mouth, UK | Idrogeno | Reattori di separazione | -/- |

| 1988 | Norco, LA, USA | C3HCs | Cracking catalitico | 7m/28f |

| 1988 | Piper Alpha, Mare del Nord | Gas, petrolio | Piattaforma di estrazione | 167m/- |

| 1989 | Antwerp, Belgio | Ossido di etilene | Colonne di distillazione | -/- |

| 1989 | Pasadena, TX, USA | Isobutano | Impianto di polietilene | 23m/103f |

| 1993 | Monaco, Germania | Perossidi | Raffinazione di perossidi | 2m/- |

| 1997 | Blaye, Francia | Polvere di cereali | Stoccaggio cereali | 11m/- |

| 2001 | Tolosa, Francia | Ammoniaca, fertilizzanti, metanolo | Produzione fertilizzanti chimici | 29m/2400f |

Fonte: Abbasi et al., 2006; Pekalski et al., 2005

Esiste un primo aspetto importante che differenzia le esplosioni causate da gas e vapori infiammabili rispetto a quanto accade con le polveri combustibili. Infatti, se le esplosioni di gas e vapori avvengono prevalentemente come conseguenza del rilascio di tali sostanze non combuste nell’ambiente e nel loro successivo innesco, le esplosioni che coinvolgono le polveri combustibili hanno tipicamente origine dall’interno di un contenimento e, solo successivamente all’innesco, si propagano all’ambiente circostante (e alla parte rimanente dell’impianto). Pur se tali caratteristiche saranno approfondite in seguito, già fin d’ora si può quindi anticipare che le strategie di prevenzione e protezione contro il rischio di esplosione potranno differire a causa di questa prima, importante, constatazione.

Un secondo aspetto da sottolineare è collegato alla pericolosità percepita della sostanza infiammabile/combustibile. Mentre risulta evidente che sia i gas sia i vapori infiammabili hanno la potenzialità di causare un’esplosione, così non è per le polveri combustibili, la cui rischiosità esplosiva risulta spesso scarsamente considerata, soprattutto quando tali sostanze sono presenti ordinariamente negli ambienti di vita (es. zucchero, cereali, legno, ecc.).

Tra le più significative esplosioni industriali avvenute negli ultimi dieci anni nel nostro Paese si elencano le seguenti:

-

anno 2006: Umbria Olii di Campello sul Clitunno (PG). Oleificio. Esplosione di serbatoi di stoccaggio olio che causa quattro morti;

-

anno 2007: Molino Cordero a Fossano (CN). Mulino per cereali. Esplosione di silos di stoccaggio cereali che causa cinque morti;

-

anno 2007: Acciaierie ThyssenKrupp a Torino. Produzione acciai speciali. Esplosione che avviene nel reparto trattamenti termici e che causa sette morti.

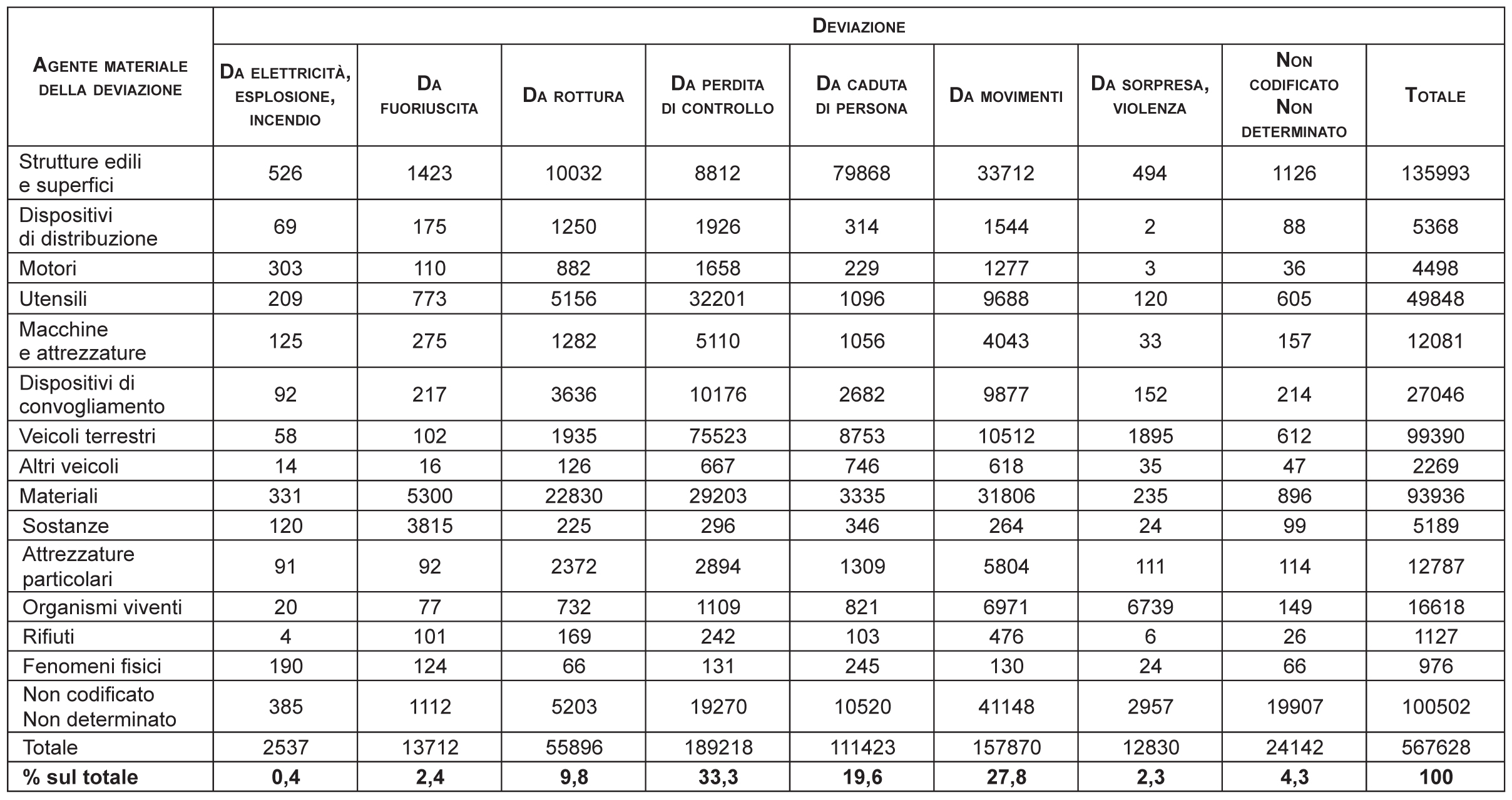

Questi accadimenti, pur essendo di assoluto rilievo sia per il carico di dolore che hanno causato sia per il loro risalto mediatico, non sono tuttavia realmente rappresentativi dell’insieme degli eventi incidentali causati da esplosioni nei luoghi di lavoro. A questo fine si riportano (Tabella 1.3) gli infortuni sul lavoro avvenuti nell’anno 2006 e indennizzati a tutto il 30/04/2008, analizzati dall’INAIL per deviazione e agente materiale della deviazione. Da tali dati emerge che gli infortuni attribuibili alla deviazione elettricità, esplosione ed incendio è causa di circa lo 0,4% degli infortuni nel settore industria e servizi.

Il fenomeno dell’esplosione manifesta, pertanto, una limitata frequenza di infortuni rispetto a tutte le altre ipotesi di incidente. Tuttavia, un’analisi approfondita sviluppata attraverso la banca dati interattiva dell’ISPESL-INAIL e basata su informazioni fornite dall’INAIL (anni 2000-2006) relative alle gestioni Industria, Agricoltura e Conto Stato (di cui si riporta un estratto in Allegato A) evidenzia che l’infortunio derivante da un evento esplosivo risulta statisticamente mortale una volta ogni (circa) 55 incidenti, secondo solo all’elettrocuzione (1 morto ogni 46 incidenti). Tale mortalità risulta molto più frequente della media complessiva degli infortuni, dato che risulta mortale, in media, un infortunio ogni (circa) 500.

L’esplosione è pertanto un evento infortunistico il quale, pur presentandosi con una limitata frequenza nei luoghi di lavoro, manifesta un’efficacia notevole nel determinare gravi lesioni ai lavoratori esposti.

Emerge inoltre che il settore delle costruzioni di macchine ed il settore delle costruzioni e impianti sono le attività INAIL del settore industria che espongono maggiormente i lavoratori al rischio infortunio derivante da un’esplosione.

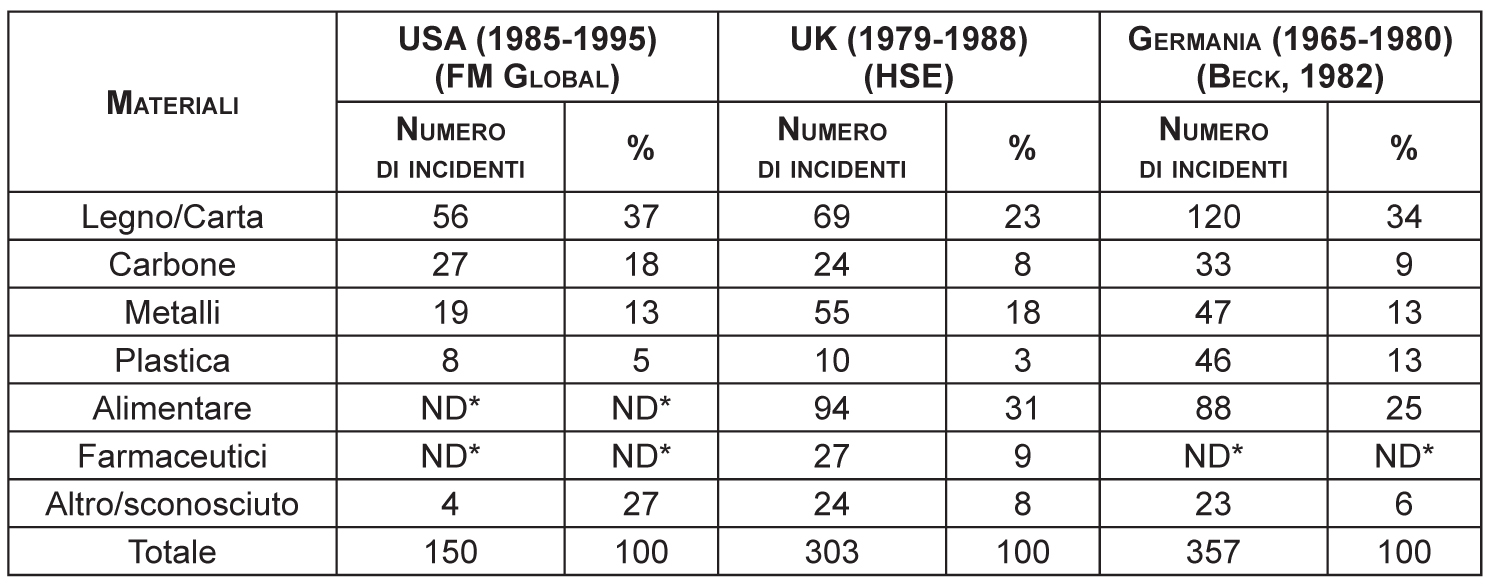

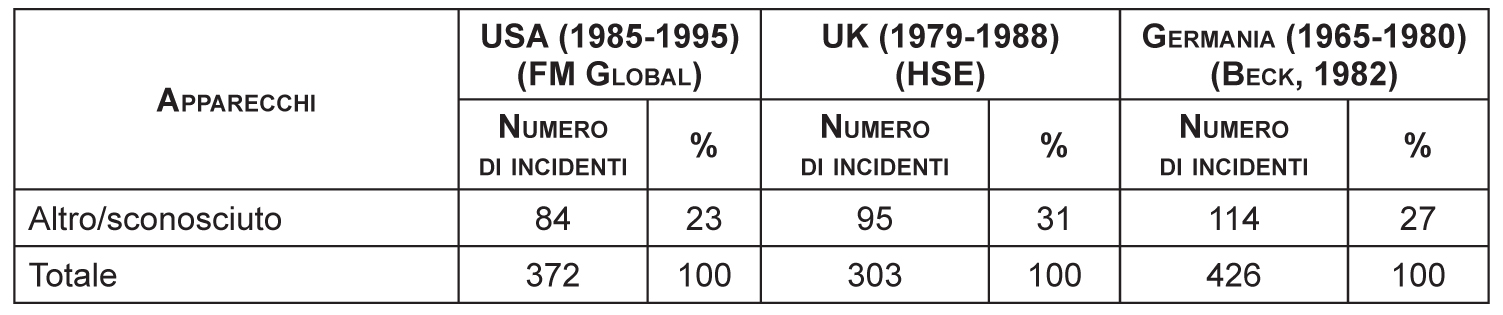

1.2 Le esplosioni delle polveri combustibili

Nel settore delle esplosioni delle polveri combustibili, si rileva una discreta presenza di ricerche che hanno approfondito statisticamente il fenomeno (Stati Uniti, Germania e Gran Bretagna). Si ricorda, tuttavia, che questi studi riepilogano solo una piccola frazione di tutte le esplosioni dovute a polveri a causa, anche in questo caso, dell’assenza di un sistema centralizzato di raccolta ed analisi dei dati. In conseguenza di ciò gli indici di seguito riportati non potranno essere utilizzati per conclusioni generalizzate. Si presenta in Tabella 1.4 un riepilogo e confronto tra le principali statistiche dei materiali in polvere coinvolti nelle esplosioni.

La lettura complessiva fa emergere una situazione di particolare pericolosità nei settori del legno/carta ed alimentare. Il settore dei metalli (leghe leggere in particolare) risulta comunque presente con un discreto numero di eventi incidentali mentre l’ambito farmaceutico, pur possedendo un rischio potenziale significativo, palesa una ridotta presenza di accadimenti. Tale limitazione del fenomeno è dovuta alla presenza di misure di controllo tecnico ed organizzativo maggiormente sviluppate rispetto ad altre filiere di produzione.

Tabella 1.3 – Infortuni sul lavoro avvenuti nell’anno 2006 e indennizzati a tutto il 30 aprile 2008 per deviazione/agente materiale della deviazione. Settore industria e servizi

Fonte: Rapporto Annuale INAIL, 2007

Tabella 1.4 – Materiali coinvolti nelle esplosioni di polveri

*ND: Non disponibile

Fonte: AICHE, 2005

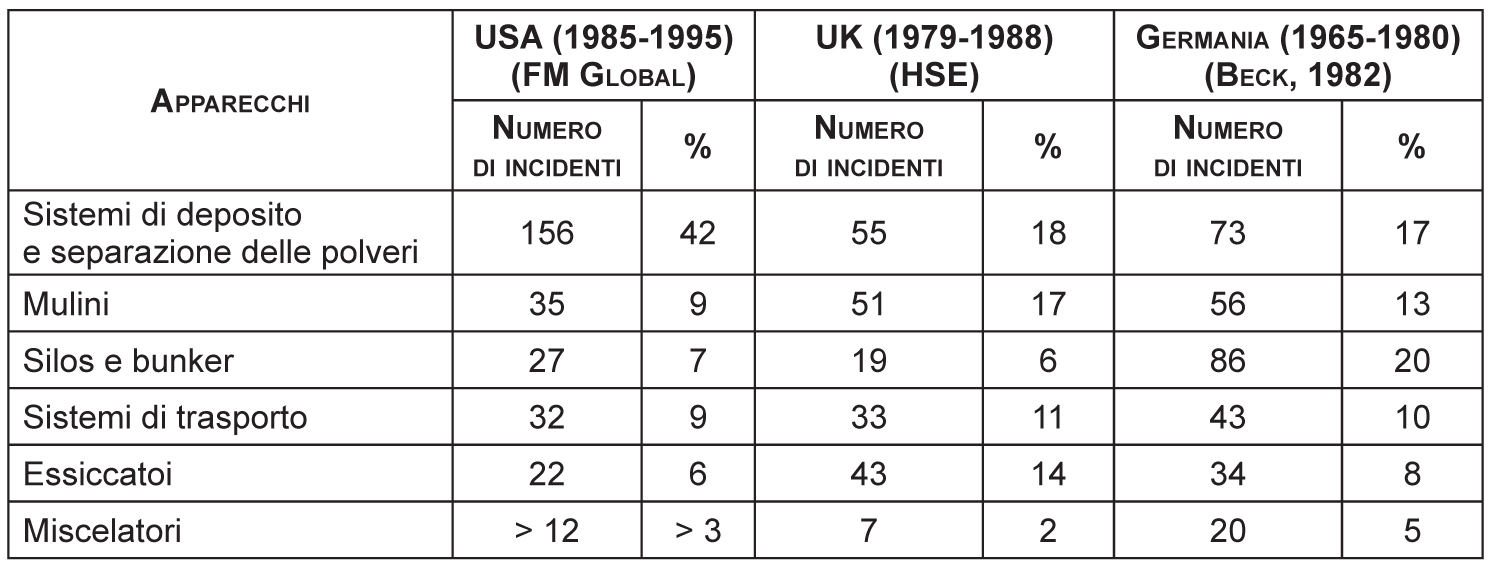

D’altra parte, gli impianti di processo più frequentemente coinvolti in incidenti sono quelli indicati in Tabella 1.5. Le statistiche evidenziano che sia negli Stati Uniti che in Gran Bretagna le tipologie impiantistiche maggiormente soggette al rischio di esplosione sono rappresentate dai sistemi di deposito e separazione (filtri, elettrofiltri, cicloni, ecc.). Tale dato è spiegabile per almeno tre ragioni:

-

i sistemi di separazione sono diffusi in tutti settori industriali;

-

in essi si concentrano buona parte delle polveri sottili del processo. Polveri sottili che, possedendo basse energie di accensione, risultano facilmente incendiabili;

-

le forme geometriche tipiche nonché gli spessori ed i materiali con i quali sono realizzati costituiscono la parte dell’impianto più debole strutturalmente.

Tuttavia, mentre in USA sono i sistemi di separazione delle polveri gli impianti in cui si concentrano la maggioranza degli eventi, in Gran Bretagna la situazione si presenta più sfumata con una distribuzione statistica delle esplosioni uniforme (ad eccezione del caso relativo ai Dust Mixer). In Germania le statistiche riportano una situazione molto simile a quella inglese, con una prevalenza di esplosioni avvenute in silos e bunker. A questo si aggiunga che studi specifici condotti dall’NFPA sull’industria molitoria hanno individuato nell’elevatore a tazze il componente dell’impianto a maggior rischio di esplosione primaria.

Tabella 1.5 – Apparecchi coinvolti nelle esplosioni di polveri

Fonte: AICHE, 2005

In generale, un’esplosione primaria (e le relative esplosioni secondarie) causano con molta frequenza un successivo incendio che coinvolge la frazione significativa delle polveri che non hanno preso parte all’esplosione stessa. Questo fenomeno è presente in circa il 70% del totale dei casi di esplosione (Thornberg, 2001) ed avviene con maggiore frequenza nei processi con presenza di polveri organiche.

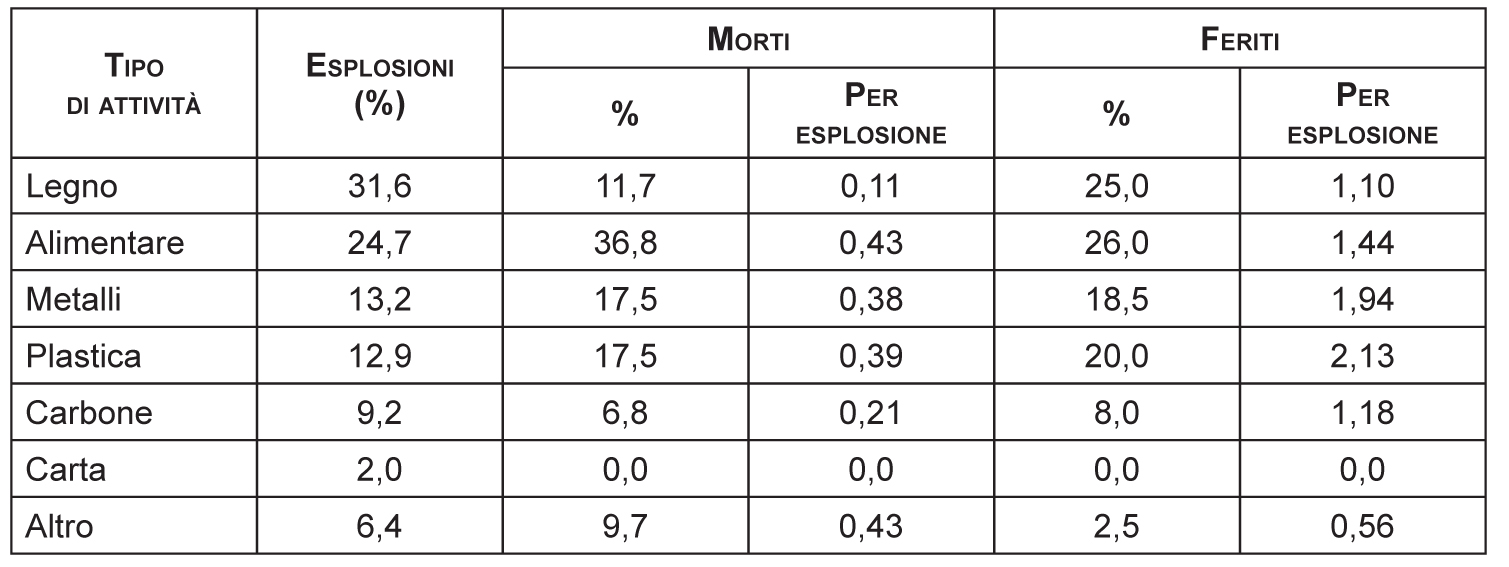

Concentriamo ora l’attenzione sul rischio infortunistico derivante dall’esplosione delle polveri. Le aziende maggiormente esposte da questo punto di vista risultano quelle appartenenti alla filiera alimentare nella quale si verificano circa il 32% dei decessi complessivi (Tabella 1.6), mentre più uniforme risulta la distribuzione dei feriti nei vari ambiti industriali (ad eccezione dell’industria del carbone e carta, che possiede presenze limitate di entrambi i fenomeni).

Tabella 1.6 – Esplosioni da polvere nella Repubblica Federale Tedesca tra il 1965 ed il 1980

Fonte: Beck, 1982

Spostandoci ora agli eventi incidentali rapportati alla singola esplosione, emerge anche in questo caso l’elevata letalità delle esplosioni che avvengono nel settore alimentare, probabilmente a causa della violenza intrinseca del fenomeno in questo ambito. Si rileva, tuttavia, che il maggior numero di feriti per esplosione avviene nel settore della plastica e dei metalli.

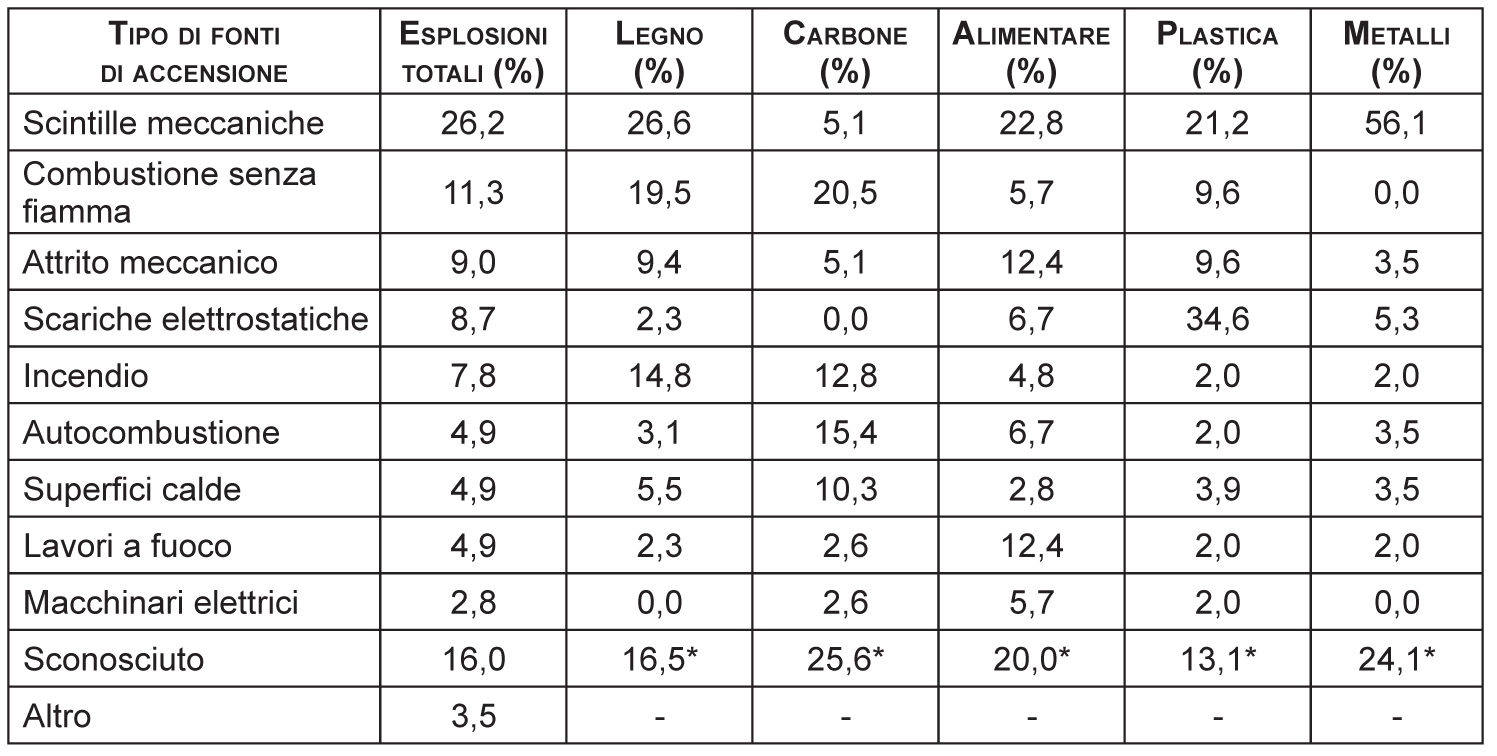

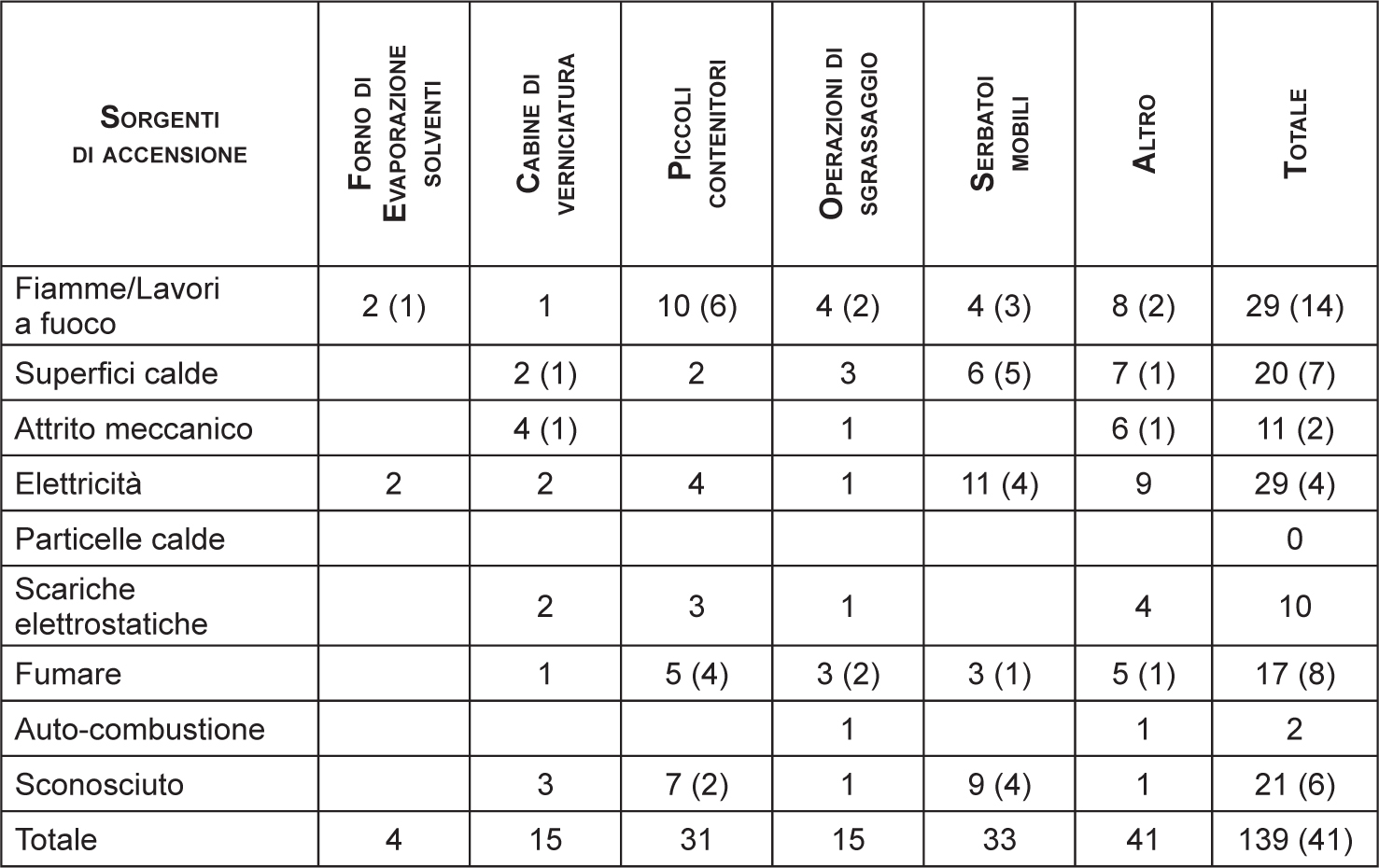

Un ultimo particolare che riteniamo importante sottolineare è relativo alle sorgenti di accensione che con più frequenza innescano le ATEX dovute a polveri combustibili (Tabella 1.7). Si rileva la preponderanza delle scintille meccaniche nei casi dell’industria del legno, alimentare e metalli. Il caricamento elettrostatico contribuisce con una certa significatività alle esplosioni nel settore della plastica, mentre il carbone trova causa di innesco frequente nelle combustioni senza fiamma.

Tabella 1.7 – Esplosioni da polveri nella Repubblica Federale Tedesca (1965-1985). Relazione tra le sorgenti di ignizione e tipologie industriali

* Include “Altro”

Fonte: Jeske et al., 1989

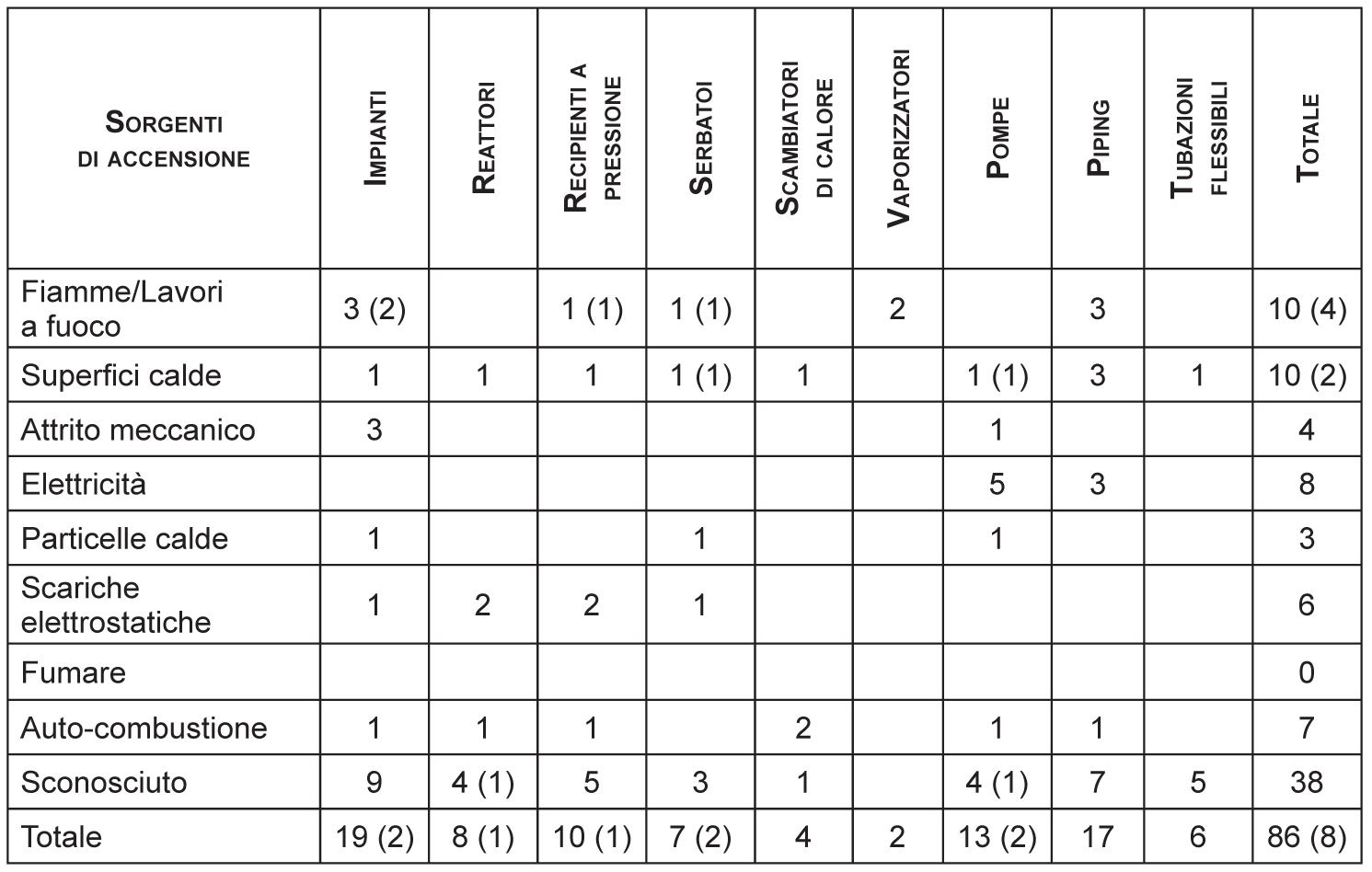

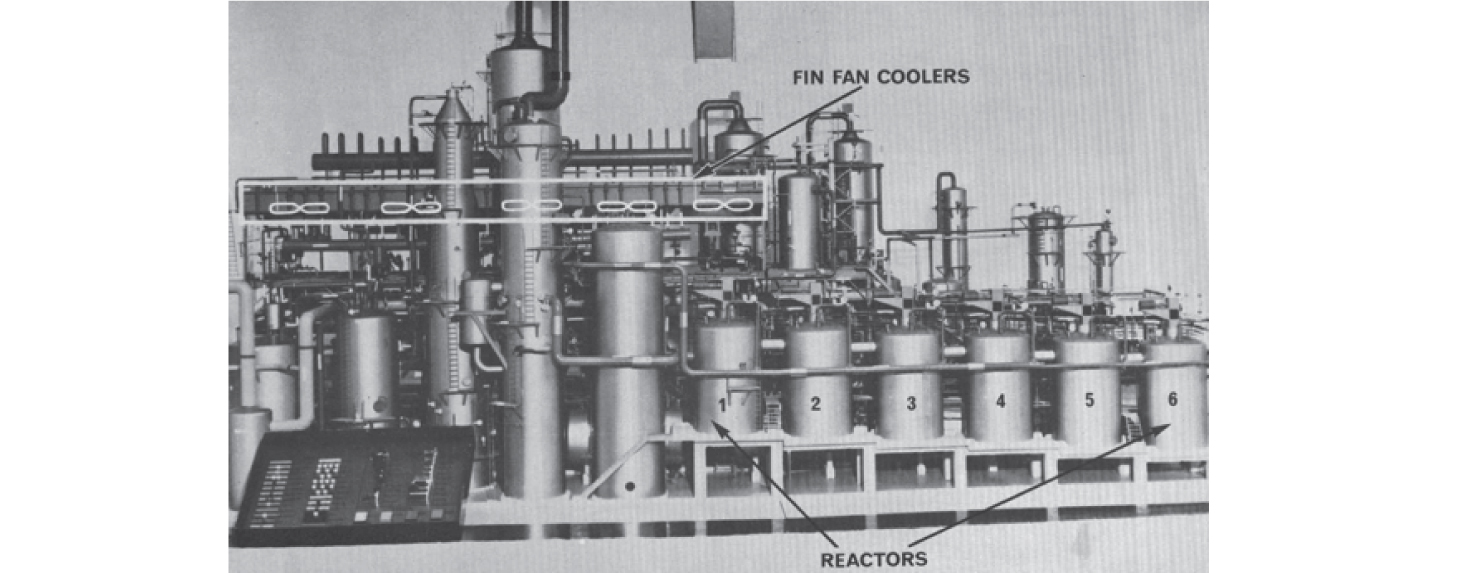

1.3 Le esplosioni di gas, vapori e nebbie infiammabili

Varie possono essere le sorgenti di accensione che determinano un’esplosione di gas e vapori infiammabili ma, anche in questo caso, i dati e la distribuzione delle sorgenti di innesco risultano studiate parzialmente. Un approfondimento che ha cercato di dettagliare le cause e gli effetti delle esplosioni è stato condotto dall’HSE4 britannico attraverso uno studio prospettico che ha coperto un anno di incidenti avvenuti in Gran Bretagna nel periodo compreso tra l’aprile 1987 e il marzo 1988. Una prima serie di dati riepiloga gli eventi incidentali che hanno avuto origine all’interno degli impianti di processo (Tabella 1.8). Preliminarmente osserviamo che in tali impianti si rileva una presenza maggioritaria di eventi innescati da cause di cui non è stato possibile accertarne la natura. Un aspetto sicuramente degno di rilevanza è comunque rappresentato dal fatto che il totale degli infortuni è attribuibile a inneschi legati a fiamme/lavori a fuoco o superfici calde. Queste sorgenti di accensione risultano frequentemente attribuibili a lavori di manutenzione. Un deciso incremento degli infortuni si verifica nel caso di impianti ed attività con superfici aperte (Tabella 1.9).

Nel passaggio da operazioni su impianti chiusi a quelle ad impianti aperti si rileva un incremento del 60% degli incidenti (da 86 a 139 eventi). Tale aspetto è probabilmente attribuibile sia alla contemporaneità tra lo sviluppo dell’esplosione e la presenza nelle vicinanze del lavoratore (dovuta prevalentemente ad esigenze di processo e/o lavorazione) sia alla maggiore probabilità che, con impianti aperti, le ATEX contenute possano venire più facilmente in contatto con le sorgenti di accensione. Gli infortuni che avvengono con superfici aperte possiedono inoltre altre cause di innesco ulteriori oltre a quelle tipiche della manutenzione; l’elettricità, in questo senso, determina un totale di 29 incidenti con 4 infortuni significativi mentre l’assenza di divieto di fumo è alla base, complessivamente, di 17 incidenti con 8 infortuni.

Tabella 1.8 – Indagine su incendi ed esplosioni. Incidenti in impianti chiusi

N.B. Tra parentesi si riporta il numero di incidenti che hanno causato infortuni

Fonte: Cox et al., 1990

Tabella 1.9 – Indagine su incendi ed esplosioni. Incidenti in impianti ed attività con superfici aperte

N.B. Tra parentesi si riporta il numero di incidenti che hanno causato infortuni

Fonte: Cox et al., 1990

1.4 Asfissia e prevenzione dell’ATEX

In molte attività produttive si opera, all’interno dei contenimenti di processo, in regime di prevenzione dell’ATEX attraverso varie strategie, la principale delle quali è rappresentata dall’inertizzazione con gas inerti, azoto principalmente.

Il CSB statunitense, a questo proposito, ha identificato e studiato gli incidenti connessi all’utilizzo di azoto gassoso nel decennio compreso tra il 1992 ed il 2002.

La ricerca evidenzia che, negli USA, più di 80 persone sono decedute per asfissia in 10 anni. Le cause di tali tragici fatti sono varie e non si concentrano nella sola industria chimica ma si estendono all’industria alimentare (impianti di processo e stoccaggio), ai laboratori chimici e agli impianti medici. Una maggioranza degli incidenti è avvenuta durante operazioni di manutenzione e gli eventi mortali hanno coinvolto nel 60% dei casi appaltatori esterni. Sono esclusi da questo studio tutti gli incidenti dovuti all’accesso a spazi confinati che non coinvolgano l’utilizzo di azoto. Molto più numerosi sono, infatti, i decessi per asfissia connessi ad operazioni in spazi confinati contenenti sostanze di varia natura (diverse dall’azoto), come la cronaca italiana, anche recente, è lì a dimostrare.

1.5 Case History

Nel seguito si riportano alcuni studi di casi significativi utili alla contestualizzazione del fenomeno. Si suddivideranno i casi presentati nelle categorie di:

-

esplosioni di gas e vapori infiammabili;

-

esplosioni di nebbie e spray (infiammabili e/o combustibili);

-

esplosioni di polveri combustibili;

-

asfissia dovuta a gas inerti.

Preliminarmente, però, osserviamo che la grande maggioranza degli incidenti accaduti nel passato non sono avvenuti perché non sono noti i metodi per evitarli, bensì perché tali metodologie sono state “scordate” (dal singolo o dall’organizzazione), oppure perché la loro conoscenza non è mai stata trasferita. La veicolazione delle conoscenze all’interno di un’organizzazione risulta, spesso, molto difficoltosa. Peraltro la conoscenza dei casi accaduti nel passato può essere di ausilio all’analista per discriminare gli scenari di rischio astrattamente possibili dagli scenari di rischio maggiormente credibili, e sui quali concentrare le maggiori attenzioni di prevenzione e protezione. Molte volte, infatti, quello che può accadere è già avvenuto nel passato e tali esperienze devono essere poste a fondamento delle attività di valutazione. Il passato, in questo senso, fornisce l’indicazione diretta ed evidente di quali siano i meccanismi coinvolti nella genesi di incidenti. Il passato è sempre un buon maestro, soprattutto nel settore delle atmosfere esplosive.

I casi presentati sono tratti da inchieste specifiche, letteratura scientifica e dalle risultanze emerse in sede di Commissione parlamentare di inchiesta sugli infortuni sul lavoro riportate nella relazione finale pubblica del 20 marzo 20085. Nel paragrafo finale si proporrà una ricerca approfondita dell’incidente che ha cambiato per sempre la percezione degli incidenti rilevanti in Europa: l’esplosione dovuta dovuta a cicloesano avvenuta a Flixborough (UK) nel 1974.

1.5.1 Esplosione di vapori infiammabili: Umbria Olii (Italia), Novembre 2006

Si riportano nel seguito le risultanze emerse in sede di Commissione parlamentare di inchiesta relativamente all’incidente, avvenuto il 25 novembre 2006, presso lo stabilimento di Umbria Olii sito in provincia di Perugia.

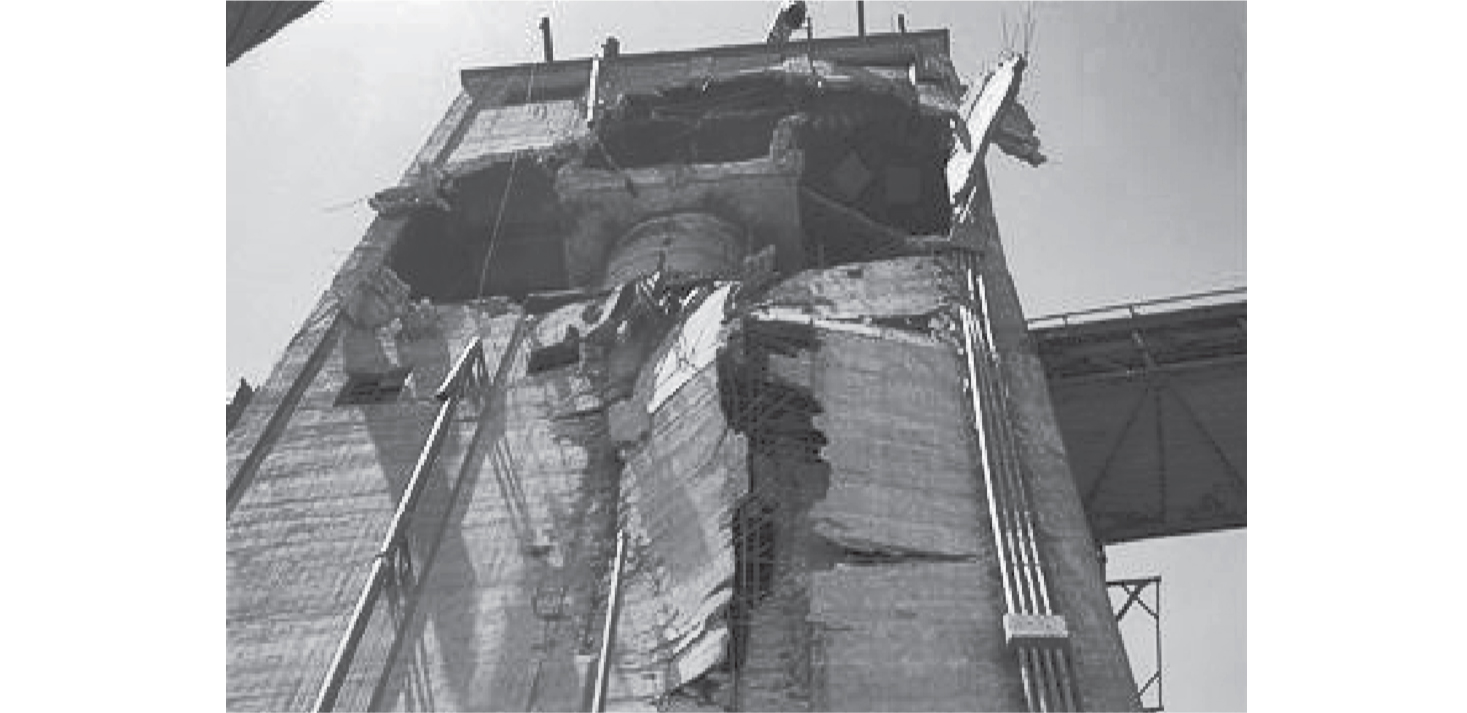

“L’incidente in questione si è verificato mentre erano in corso dei lavori per la realizzazione di passerelle metalliche da porre alla sommità dei silos, lavori che stava effettuando una squadra di cinque operai della ditta Manili impianti, con sede legale a Narni. Verosimilmente tale incidente è stato causato dalla perforazione con fiamma ossiacetilenica di un silos contenente circa 6.000 quintali di olio vegetale, che ha generato un incendio di vaste dimensioni, in cui sono rimasti coinvolti tutti i componenti della squadra; in particolare quattro sono deceduti ed uno è rimasto ferito.

Le audizioni svolte dalla delegazione della Commissione presso la Prefettura di Perugia hanno fatto emergere la presenza di olio di sansa6 di oliva grezzo nel ciclo di produzione. Tale prodotto può contenere residui di esano che fanno abbassare, anche in modo rilevante, il punto di infiammabilità della sostanza (Nota: Le indagini svolte successivamente appurarono che il campione estratto dal primo serbatoio esploso possedeva un punto di infiammabilità inferiore ai 30 °C). Va poi rilevato che i lavori di manutenzione effettuati ad opera della ditta appaltatrice avrebbero resa necessaria l’effettuazione di una preventiva informativa da parte dell’azienda titolare dell’impianto circa la presenza di una situazione a rischio, ed in particolare circa la presenza di sostanze gassose altamente infiammabili nei serbatoi sui quali veniva effettuato l’intervento, che peraltro richiedeva l’uso di fiamma ossiacetilenica, suscettibile quindi di determinare l’innesco dell’esplosione, purtroppo drammaticamente verificatasi. È verosimile che nel caso di specie tale obbligo informativo non sia stato adempiuto integralmente.”

Figura 1.2 – Incidente avvenuto presso Umbria Olii, dicembre 2006

1.5.2 Esplosione di vapori infiammabili: Barton Solvents Wichita (USA), Luglio 2007

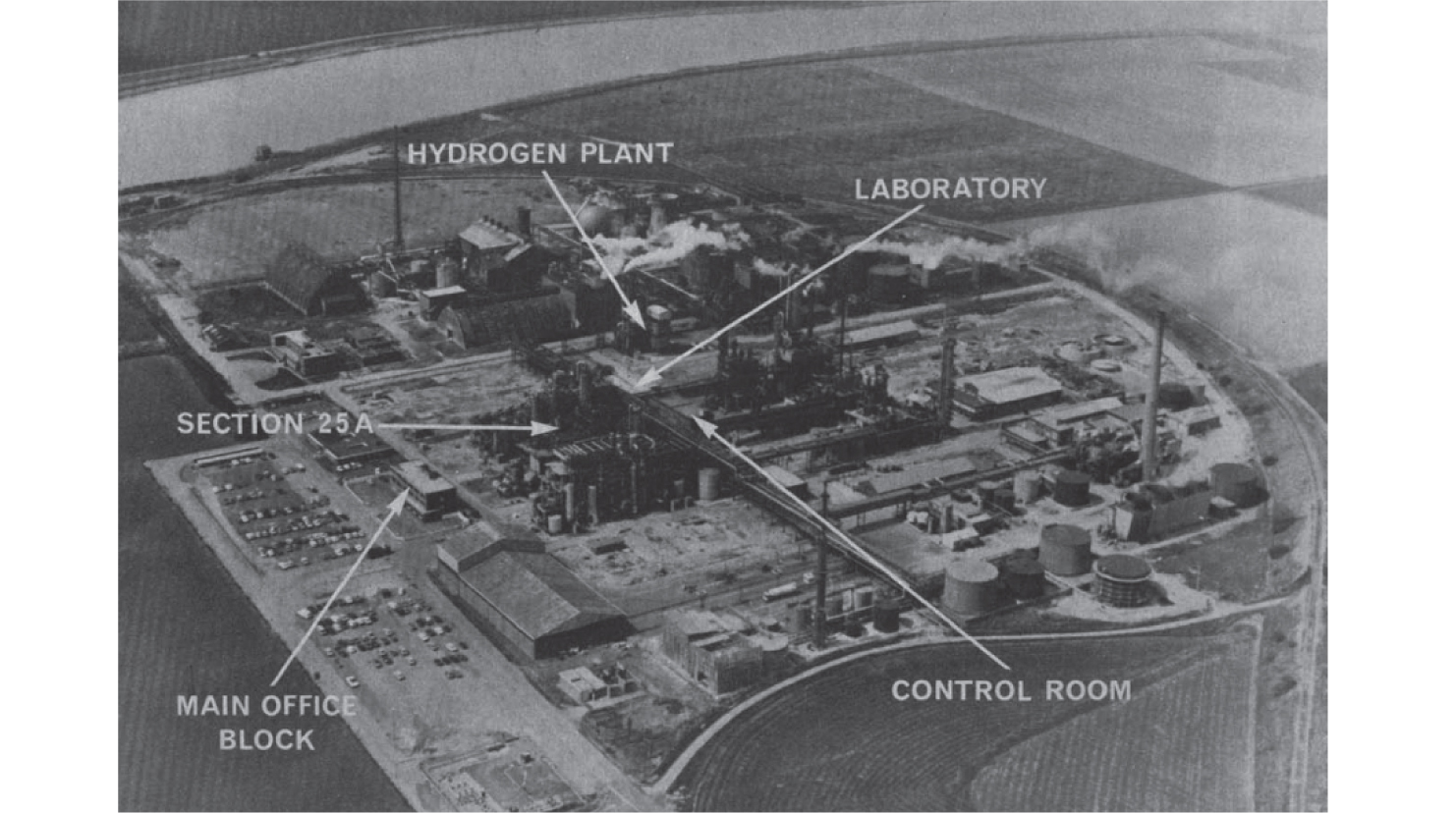

Il 17 luglio 2007, alle ore 9,00 del mattino circa, un’esplosione seguita da un incendio ebbe luogo alla Barton Solvents Wichita, in Kansas (USA).

A causa dell’esplosione, undici residenti e un vigile del fuoco ebbero necessità di cure mediche. Tale incidente provocò, inoltre, l’evacuazione di circa 6.000 residenti, abitanti in prossimità del sito, a causa dei rilasci tossici provocati dall’incendio conseguente all’esplosione.

Figura 1.3 – Incidente avvenuto presso Barton Solvents Wichita, luglio 2007

Fonte: CSB, 2007

L’inchiesta svolta dal CSB (USA), concluse che la prima esplosione si verificò all’interno di un serbatoio verticale fuori terra contenente etere di petrolio (VM&P naphtha, Cas. N. 8032-32-4). A fini antincendio tale sostanza, oltre a generare vapori infiammabili, possiede una bassa conducibilità elettrica che può accumulare livelli pericolosi di elettricità statica.

Questa prima esplosione si verificò in un serbatoio fuori terra della capacità di circa 60 m3. La violenza dell’evento fu tale che il rumore ed il fumo furono udibili e visibili a vari chilometri di distanza. L’esplosione, oltre a proiettare il tank a circa 40 metri di distanza, provocò la rottura di altri due serbatoi che sversarono in ampie pozze il loro contenuto di liquido infiammabile generando un conseguente incendio che causò sovrappressioni e rotture in molti altri serbatoi (una delle estremità superiori dei tank coinvolti nelle successive esplosioni venne scagliata a circa 120 metri di distanza).

Le probabili cause dell’incidente individuate dal CSB furono da attribuire alla impossibilità da parte del recupero dei vapori di prevenire la formazione di ATEX interne al serbatoio. Questo fatto, unito all’elevata resistività del liquido, permise l’innesco elettrostatico dei vapori.

1.5.3 Esplosione di gas infiammabili: Manutenzione su cisterna (Italia), 2007

Nel caso di seguito analizzato, presente nella banca dati INFOR.MO, l’infortunato, per eseguire la manutenzione di alcuni indicatori di livello, avrebbe dovuto procedere all’apertura di una flangia in un serbatoio di vetroresina (volume = 30 m3), utilizzato per l’accumulo dell’acqua proveniente da due pozzi.

Per raggiungere la parte alta del serbatoio, nella quale era collocato il boccaporto di accesso, l’uomo utilizzò una cesta autosollevante.

Le viti in acciaio che mantenevano chiusa la flangia del “passo d’uomo” risultarono corrose e l’operatore non riuscì a svitarle. L’utilizzo della smerigliatrice portatile, per la rimozione di tali viti, determinò un’esplosione che proiettò in alto il serbatoio. Questa esplosione investì in pieno la cesta sulla quale stava operando il manutentore.

Sia l’infortunato, sia una grande parte del serbatoio, vennero proiettati sul tetto dell’edificio adiacente.

L’uomo morì a causa delle numerose fratture riportate. Nel serbatoio si accumulò, nel corso del tempo, metano disciolto nell’acqua prelevata dai due pozzi artesiani utilizzati dalla ditta. Lo scintillio prodotto dalla mola abrasiva causò l’innesco della miscela esplosiva interna al serbatoio (metano e aria).

Negli anni precedenti all’incidente, l’impianto fu dotato di un degasatore per metano, ma venne successivamente rimosso. Inoltre, la ditta possedeva una procedura per l’esecuzione di lavori “con produzione di scintille” ma questa non fu mai implementata.

1.5.4 Esplosione di vapori infiammabili: Feyzin (Francia), Gennaio 1966

Particolarmente significativo risulta l’incidente accaduto nella raffineria francese di Feyzin causato dal rilascio non controllato di propano da una sfera di stoccaggio (AICHE, 1994). Preliminarmente si osserva che il processo di produzione del propano genera anche idrossido di sodio il quale, più pesante del gas liquefatto, tende a depositarsi sul fondo della sfera pressurizzata (nell’impianto di Feyzin erano installate quattro sfere della capacità di 1200 m3 e quattro contenimenti non sferici da 2000 m3. Tutti gli otto recipienti a pressione erano destinati allo stoccaggio di propano liquefatto).

L’incidente ebbe luogo durante la regolare operazione di spurgo proprio dell’idrossido di sodio. Una delle criticità dell’operazione consisteva nella potenziale e rilevante espansione che avrebbe subito il propano in uscita (se non intercettato per tempo). Espansione che, accompagnata da un notevole sottoraffreddamento della miscela, poteva comportare il transitorio congelamento della valvola di drenaggio. A questo scopo, per ogni sfera, ne erano previste due in serie. La procedura di spurgo prevedeva l’apertura parziale della valvola a valle e, successivamente, la regolazione del flusso grazie alla valvola di intercettazione posta a monte della prima. L’eventuale congelamento sarebbe stato sopportato dalla valvola a valle in corrispondenza della quale si generava la principale laminazione del gas. Al termine dello spurgo, l’operatore avrebbe potuto agire sulla valvola a monte che si manteneva comunque operativa. Nel giro di breve tempo, con il riscaldamento successivo al termine del flusso, ridiventava operativa pure la valvola a valle che veniva richiusa di nuovo.

L’evento, accaduto nel primo mattino del 4 gennaio del 1966, fu determinato da un comportamento scorretto degli operatori addetti alla manovra di spurgo. Contrariamente alle istruzioni fu aperta completamente prima la valvola posta a valle del condotto di deflusso e poi quella di regolazione del flusso, posta a monte. Tale operazione determinò una limitata uscita di soda caustica mista a propano, questo perché, come appurò successivamente l’inchiesta, era presente un tappo di ghiaccio di idrossido di sodio creatosi proprio in corrispondenza della valvola a monte. Gli operatori, vedendo il debole flusso in uscita, agirono ripetutamente sulla valvola di regolazione a monte fino alla sua completa apertura che determinò il disancoraggio del tappo di ghiaccio e la successiva sua fuoriuscita dalla tubazione di drenaggio. Il rilevantissimo flusso in uscita (entrambe le valvole erano infatti completamente aperte), determinò un’espansione adiabatica ed un conseguente, rilevantissimo, sottoraffreddamento che ghiacciò la valvola a valle e rese inservibile quella a monte impedendo la richiusura del drenaggio. Non ci fu quindi più modo di intercettare il flusso di propano che proseguì ininterrotto e generò una nube alta circa un metro che venne innescata in breve tempo causando una prima VCE.

Le squadre di emergenza, intervenute con rapidità, iniziarono a raffreddare con gli idranti le sfere nelle quali le valvole di sicurezza sembravano (apparentemente) non funzionare, lasciando priva di raffreddamento esterno la sfera, in fase di svuotamento accidentale, protetta dalle valvole di sicurezza in funzione.

In poco tempo il metallo della sfera, investita dalle fiamme e non raffreddata, diminuì la propria resistenza ed esplose in un BLEVE con Fireball e proiezione di frammenti. Quindici minuti dopo una seconda sfera esplose e una terza si svuotò del proprio contenuto a causa di una tubazione rotta. Tre altri contenimenti si ruppero nel corso dell’evento incidentale senza tuttavia dare luogo a frammentazioni. Furono trovati frammenti della prima sfera fino a 800 metri di distanza.

L’incidente causò complessivamente 18 decessi ed 81 persone rimasero ferite. Rimane uno dei più terribili incidenti industriali avvenuti in Francia ed in Europa nel dopoguerra (Figura 1.4).

Figura 1.4 – Incidente di Feyzin, gennaio 1966

1.5.5 Esplosione di vapori infiammabili: Paloma Condensate (USA), Luglio 1952

Il 21 luglio 1952, la regione nella quale era installato l’impianto di riciclaggio chimico Paloma Inc., sito a Bakersfield, in California venne investita da un terremoto (Mannan, 2005). L’evento, con epicentro localizzato a circa 20 km dall’impianto, ebbe un’intensità pari a 7,7 gradi della scala Richter.

L’ampiezza delle vibrazioni fu di circa 15 cm verticali e 30 cm orizzontali determinando almeno 2 metri di spostamento alla sommità della colonna di assorbimento installata presso il sito.

Nell’impianto erano installate anche cinque sfere per lo stoccaggio di butano non progettate per resistere ad un terremoto di quella violenza. Due sfere collassarono e la loro rottura determinò una nube di vapori infiammabili che si innescò 90 secondi più tardi generando un’esplosione (VCE). Si sviluppò quindi un incendio che causò danni estesi all’impianto ma nessuna vittima.

1.5.6 Esplosione di vapori infiammabili: Impianto petrolchimico (Italia), 2004

L’incidente ebbe luogo nella zona destinata alla produzione e stoccaggio di bitume, presso un impianto petrolchimico sito a Falconara Marittima l’8 settembre 2004. La descrizione dell’incidente è estratta dal report pubblico elaborato dal Ministero dell’Ambiente Francese e presente presso la banca dati di ARIA.

La zona dello stabilimento, adibita allo stoccaggio e produzione, era costituita all’epoca dell’incidente da 12 serbatoi a tetto fisso, 8 bracci di carico, 6 pompe di trasferimento e uno scambiatore di calore per il riscaldamento di eventuali stoccaggi di bitume.

L’incidente avvenne durante la fase di caricamento di un serbatoio atmosferico di bitume, operativo dal 1970, della capacità di 1200 m3 (12 metri di altezza). Il serbatoio era dotato di un sistema di riscaldamento interno a spirale ad olio diatermico che assicurava una temperatura di processo pari a circa 170 °C. Erano inoltre presenti all’interno anche indicatori di livello, di temperatura e un agitatore meccanico. Al momento dell’incidente erano contenuti nel serbatoio circa 590 m3 di bitume e circa 150 m3 di olio diatermico nel circuito di riscaldamento.

L’esplosione, avvenuta al mattino, distaccò il serbatoio ed il tetto dalle fondazioni in cemento armato e proiettò il tutto, lateralmente, di almeno 15 metri.

L’incidente, che coinvolse un altro serbatoio, provocò una rilevante fuoriuscita di bitume (circa 550 tonnellate) e di olio rovente (circa 120 tonnellate) che si diffuse ad altre parti del sito. Si innescò un incendio di pozza, alimentato dall’olio minerale fuoriuscito dai circuiti di riscaldamento, che interessò le attrezzature circostanti, compresi alcuni camion durante in fase di carico.

L’incidente, oltre a rilevantissimi danni economici, provocò la morte di un camionista investito dal bitume bollente. Altri tre camionisti vennero ricoverati in gravi condizioni all’ospedale.

Le due principali ipotesi sulle quali si orientarono le indagini ricondussero l’incidente alle seguenti due cause:

-

una sovrappressione interna nel serbatoio causata dall’esplosione di idrocarburi infiammabili indebitamente introdotti nel serbatoio, probabilmente da cisterne non correttamente pulite;

-

una sovrappressione interna nel serbatoio causata da una rapida evaporazione di acqua, indebitamente introdotta nel serbatoio, (temperatura 170 °C).

Ulteriori indagini, in seguito realizzate, portarono a considerare la prima ipotesi come la causa principale dell’intero incidente.

1.5.7 Esplosione di vapori infiammabili: Azienda di produzione di carrelli elevatori (Italia), 2003

La descrizione del seguente incidente mortale è estratta dalla banca dati INFOR.MO dell’ISPESL. L’evento è avvenuto nel 2003 presso un’azienda di produzione di carrelli elevatori. Il report di incidente è il seguente:

“Di sabato, come di consueto, si stavano svolgendo le operazioni di pulizia in una fabbrica di carrelli elevatori. Solitamente i trucioli ferrosi, scarto delle lavorazioni, venivano scaricati in appositi bidoni con una base aperta, che quel giorno però erano esauriti. Un operaio, cercando di supplire alla carenza con la sua iniziativa personale, prese un bidone di latta, ex contenitore di solvente, stoccato in un container all’esterno. Per trasformarlo in un contenitore adatto ai suoi scopi, si preoccupò di aprirlo da un lato tagliandolo con il flessibile.

Probabilmente a causa delle scintille e del calore provocato, i residui di solvente nel contenitore innescarono un’esplosione di grossa portata, che proiettarono parti del bidone fino a 300 metri di distanza. Il flessibile, nell’esplosione, venne scaraventato contro la testa dell’infortunato provocandone il decesso”.

Molti sono gli incidenti causati da operazioni non consentite o comunque non approvate. Il Titolo XI del D.Lgs. n. 81/2008 prevede a questo proposito la realizzazione di appositi permessi di lavoro. Peraltro, sempre con riferimento a lavori su recipienti chiusi, l’art. 8.4 dell’Allegato VI, D.Lgs. n. 81/2008 così recita: “È vietato effettuare operazioni di saldatura o taglio, al cannello od elettricamente, nelle seguenti condizioni:

-

su recipienti o tubi chiusi;

-

su recipienti o tubi aperti che contengono materie le quali sotto l’azione del calore possono dar luogo a esplosioni o altre reazioni pericolose;

-

su recipienti o tubi anche aperti che abbiano contenuto materie che evaporando o gassificandosi sotto l’azione del calore possono dar luogo a esplosioni o altre reazioni pericolose (…)”.

1.5.8 Esplosione di vapori infiammabili: Azienda del settore legno (Italia), 2008

La descrizione del seguente incidente mortale è estratta dalla banca dati INFOR.MO dell’ISPESL. L’evento è avvenuto nel 2008 presso un’azienda del settore legno. Il report di incidente è il seguente:

“L’infortunio avvenne nel piazzale esterno al reparto verniciatura di uno stabilimento del comparto legno. L’infortunata avrebbe dovuto spillare del solvente per travasarlo in un fusto da 30 litri prelevandolo da una cisterna pallettizzabile depositata all’esterno insieme ad altre 4 cisterne simili da circa 1000 litri. Durante l’operazione di travaso del solvente si verificò un’esplosione (Flashfire) e l’infortunata venne investita da alcuni litri di solvente in fiamme che le provocarono gravi ustioni. Subito soccorsa dai colleghi e dal personale del 118, venne trasferita in un centro per grandi ustionati dove purtroppo avvenne il decesso 35 giorni dopo l’evento incidentale. La ditta possedeva una valutazione ATEX che non comprendeva la valutazione dei rischi dovuti ad atmosfere esplosive ed incendio legati alle operazioni descritte. L’infortunata non indossava abiti e calzature antistatiche o conduttive. La zona di travaso non disponeva di pedane conduttive messe a terra per l’operatore e della messa a terra ed equipotenzializzazione dei recipienti. Tali misure sarebbero risultate probabilmente sufficienti a disperdere le cariche elettrostatiche accumulate sia sulla persona sia nel liquido. L’esplosione della miscela aria/vapori di solvente all’interno del fusto di latta, innescata da una scarica elettrostatica, causò l’evento. La scheda di sicurezza del prodotto non recava indicazioni circa l’esplosività dei vapori miscelati con aria, la necessità di evitare accumulo di cariche elettrostatiche e la proprietà del solvente di caricarsi elettrostaticamente per sfregamento”.

Il caso riportato risulta rappresentativo degli incidenti con gravi conseguenze che avvengono in assenza di elevati rilasci di energia durante l’esplosione. Il fattore chiave, in questi eventi, risulta la presenza dell’operatore all’interno degli effetti dell’esplosione, anche se limitati.

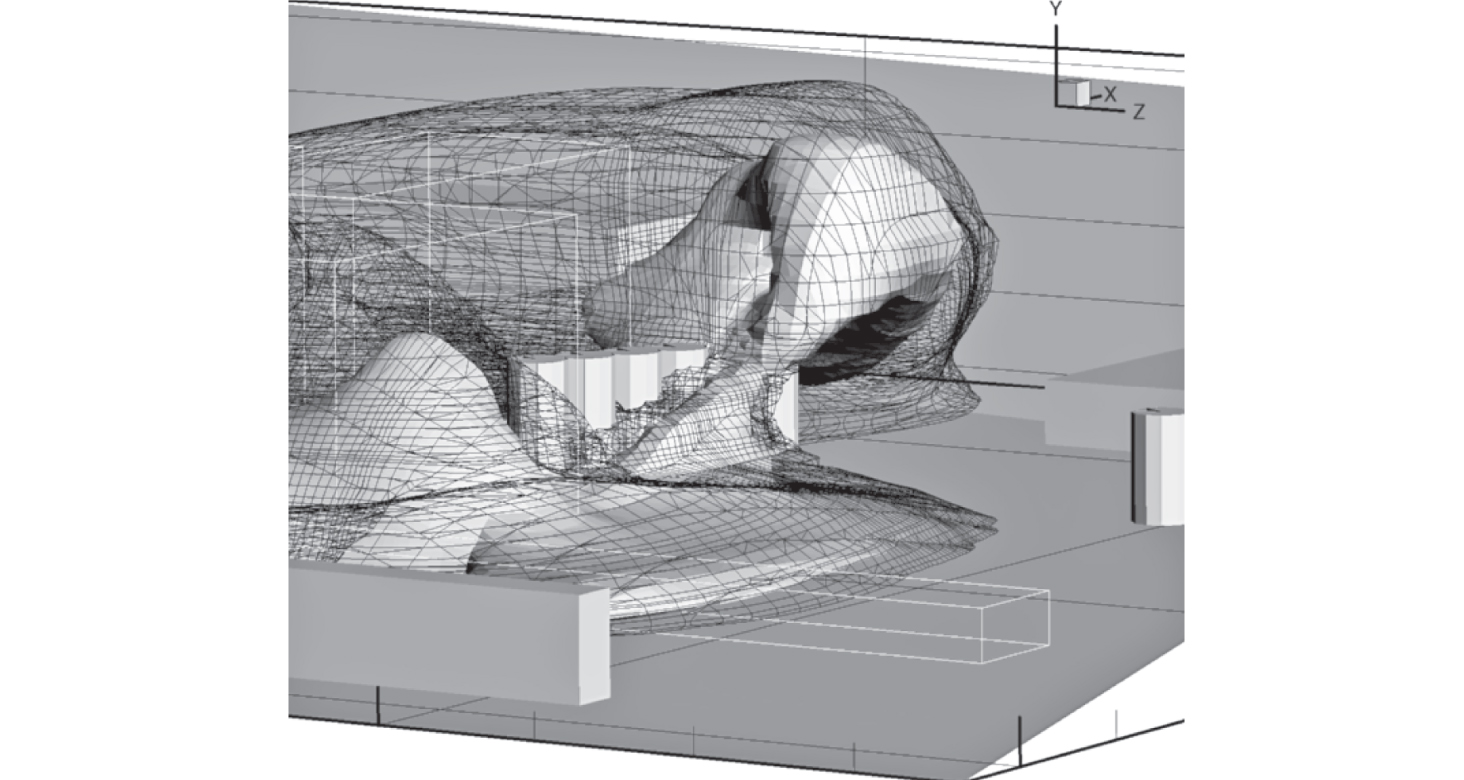

1.5.9 Esplosione di nebbie e spray: ThyssenKrupp (Italia), Dicembre 2007

Si riportano nel seguito le risultanze emerse in sede di Commissione parlamentare di inchiesta relativamente all’incidente presso lo stabilimento ThyssenKrupp di Torino, avvenuto il 6 dicembre 2007.

Dalle audizioni effettuate presso la Prefettura di Torino è emerso che prima dell’incidente non era stata prestata la sufficiente attenzione ai problemi di manutenzione e che l’attività di controllo aveva subito un allentamento, anche perché lo stabilimento della ThyssenKrupp di Torino era destinato alla dismissione, per il trasferimento dell’attività produttiva a Terni.

Tra l’altro, va evidenziato che presso questa azienda c’era già stato un incendio cinque anni fa, per il quale era stato attivato un procedimento penale conclusosi in primo grado con due patteggiamenti e la condanna con rito abbreviato degli altri imputati e attualmente è in corso il procedimento in secondo grado.

Dalle indagini svolte dalla Commissione è emerso che le cause tecniche dell’incendio appaiono ascrivibili alle perdite d’olio a cui costantemente era soggetto l’impianto in questione e che avevano dato luogo, in precedenza, a continui incendi di portata limitata. Il giorno dell’infortunio mortale è probabile che uno di questi focolai abbia investito uno dei manicotti idraulici posti alla base dell’impianto, determinando una lesione dello stesso e una conseguente perdita d’olio, che si è diffuso in forma nebulizzata nell’ambiente di lavoro (attesa la forte pressione a cui l’olio stesso circolava nel macchinario) dando luogo alla tragica esplosione che ha investito gli operai presenti nell’area. La pericolosità connessa alle perdite d’olio era stata sottovalutata sia dal datore di lavoro, sia dai tecnici dell’Asl, che erano in varie occasioni intervenuti nell’azienda per attività ispettive.

Dalle verifiche investigative effettuate dai Vigili del fuoco di Torino è risultato che venivano utilizzate dall’azienda 10 tonnellate al mese di olio idraulico per rabboccare le perdite d’olio negli impianti idraulici. Le continue perdite di olio nell’impianto erano di due tipi: trafilamenti dai tubi lungo la linea, quindi nelle parti alte, dalle tubazioni, manicotti che perdevano e che erano ovviamente localizzati, e grosse perdite dai pistoni idraulici di sollevamento, normalmente quelli che sollevano le selle per portare il cilindro ad una certa altezza; addirittura, è emerso che in certe situazioni si bloccavano le selle e occorreva un consistente rabbocco d’olio per poterle riattivare. Inoltre, l’olio che si perdeva veniva raccolto in tre zone: in pozzetti, collegati con un tubo ad un serbatoio, detto serbatoio 7, con canalizzazioni da tutta l’azienda; in vasche di metallo, una sorta di “padelle”, alte 10 o 15 centimetri in alcune zone che raccoglievano l’olio, e infine lungo la linea dove veniva poi recuperato con segatura e pulizia manuale.

L’azienda poi era perfettamente a conoscenza delle perdite d’olio, provvedendo ad acquistare mensilmente grandi quantità di olio destinate al rabbocco, ma non ha provveduto a svolgere le attività manutentive necessarie per eliminare il suddetto inconveniente. I piccoli focolai di incendi (determinati dalle perdite d’olio) erano continui, come si evince anche dall’audizione della ditta esterna incaricata della manutenzione degli estintori, che provvedeva continuamente al riposizionamento ed alla ricarica di estintori usati per spegnere focolai che insorgevano continuamente.

Non era poi presente nell’azienda un sistema automatico di rilevazione (tramite sensori) e spegnimento degli incendi, circostanza che, unita alla mancanza di estintori a lunga gittata (erano infatti disponibili solo estintori a breve gittata), aveva accresciuto notevolmente il rischio per gli operatori, che in caso di focolaio di incendio (frequenti nella ditta) erano costretti ad avvicinarsi allo stesso per effettuare le operazioni di spegnimento.

Va precisato che nel corso dell’incidente mortale di cui trattasi, le fiamme avevano investito taluni operai, presenti nelle vicinanze dell’area nella quale si era determinato un piccolo focolaio per compiere gli interventi manuali volti ad arginarlo; sarebbe bastato un sistema di rilevazione e spegnimento automatico degli incendi per scongiurare la presenza di operatori in tale area al momento dell’esplosione.

Da quanto è risultato dalle audizioni effettuate dalla Commissione, nel corso dei sopralluoghi effettuati presso l’azienda prima dell’incidente (azienda rientrante nella categoria delle industrie ad alto rischio della città di Torino, della quale fanno parte due sole imprese, ossia la ThyssenKrupp stessa e la Rockwood Italia SpA – Divisione SILO), i tecnici dell’Asl avevano esaminato alcuni rischi, quali il rischio elettrico, il rischio da tagli di alcune parti del corpo, il rischio di ferite, di cadute in cavità, senza tuttavia soffermarsi in alcun modo sugli aspetti connessi alle perdite d’olio (cfr. resoconto stenografico della seduta del 22 gennaio 2008, intervento della dottoressa Chianale).

Il mancato riscontro da parte della ASL dei pericoli connessi alle perdite d’olio è stato evidenziato anche dal dottor Moratti nel corso dell’audizione del 15 gennaio 2008, nella quale lo stesso ha affermato testualmente: “ho appreso anch’io tramite la stampa che spesso si sviluppavano questi fuochi negli impianti – e non credo solo sulla Linea 5 – ma non ne ero assolutamente a conoscenza. Sapevo che l’incendio del 2002 ha riguardato un impianto, ma di piccoli focolai dovuti a sfregamenti della lamiera o ad altri motivi non avevo neanche trovato traccia perché se avessi notato qualcosa di annerito mi sarebbe venuto il dubbio. Nel corso dei sopralluoghi, non abbiamo trovato olio in giro per gli impianti, né c’erano fuoriuscite sui pavimenti.

Abbiamo trovato olio, raccolto però nelle vaschette, nel piano interrato, dove ci sono le pompe che tengono in pressione questo olio e dove ci sono dei filtri per l’olio che viene riciclato sui laminatoi, e delle piccole perdite nel senso che il pavimento risultava unto, ma non presentava pozzanghere.” (cfr. resoconto stenografico della seduta del 15 gennaio 2008).

Sempre il dottor Moratti ha inoltre affermato: “Dove avvolgono un coil purtroppo non ho immaginato ci potesse essere un rischio di incendio, in quanto la Linea 5 non è un laminatoio, ma vi è un trattamento superficiale, prima termico e poi chimico”. (cfr. resoconto stenografico della seduta del 15 gennaio 2008).

Sono inoltre emerse criticità relativamente alle squadre di emergenza presenti in azienda: la Norma prevede che ci siano delle squadre d’emergenza, i cui responsabili fino al giugno 2007 erano, nel caso di specie, i capisquadra manutenzione. Questi capisquadra sono stati dimessi o trasferiti a causa dell’intenzione dell’azienda di chiudere lo stabilimento di Torino e sono stati sostituiti, in varie date, dai capiturno della produzione (uno di questi tra l’altro era il signor Rocco Marzo, deceduto durante l’evento). Questa sostituzione ha determinato un grosso problema, perché coloro che hanno sostituito i precedenti responsabili delle squadre di emergenza non avevano alcuna formazione specifica sulle modalità di intervento in caso di incendio.

Infine, va rilevato che il piano di emergenza dell’azienda presentava lacune, che si sono drammaticamente evidenziate anche al momento del tragico evento di cui trattasi.”

Per la comprensione di quanto accadde, risulta di particolare interesse la relazione tecnica elaborata dal Prof. Massimo Zucchetti, docente di “Sicurezza e Analisi di Rischio” al Politecnico di Torino, della quale si riporta uno stralcio7.

“[…] Alle ore 20.06 del 5/12/2007 la Linea 5 fu arrestata affinché gli operatori potessero effettuare la rimozione della carta fino all’entrata nel forno, perché il rotolo processato in precedenza aveva la carta adesa e questa era stata trascinata e accumulata in grande quantità. La marcia fu ripresa alle ore 21.48.

Alle ore 23.07 la Linea 5 fu nuovamente arrestata, perché la fotocellula che ha il compito di rilevare la presenza nastro era malfunzionante e per questo non consentiva la marcia della linea.

L’inconveniente richiese un intervento di manutenzione, effettuato da S. Un’ora e mezza dopo, alle 0.35, la Linea 5 fu riavviata, e fu inviato a processo il rotolo caricato sull’Aspo N° 1. Dai dati di marcia risulta che la velocità di processo era pari a 18 m/min. Le evidenze indicano che al momento del riavvio lungo la linea vi era ancora un notevole quantitativo di carta.

Al momento del riavvio della linea, il nastro presentava un fuori asse di 90 mm. Si precisa che nella zona interessata dal fuori asse non vi erano sistemi di rilevamento della posizione nastro.

Come risulta evidente dall’esame della linea e dalle testimonianze, l’incendio si è sviluppato sulla verticale della raddrizzatrice Aspo 2, situata sotto il secondo pinzatore Aspo 1. La causa d’innesco dell’incendio può essere dovuta ad una o ambedue le seguenti cause:

-

sfregamento del nastro contro la struttura metallica della cesoia Aspo 1;

-

sfregamento del nastro contro la carta accumulatasi sulla struttura del metallica che sostiene la medesima cesoia.

Le scintille provocate dallo sfregamento del nastro contro la struttura o l’incendio della carta provocato dallo sfregamento, hanno causato con la loro caduta l’incendio della carta sottostante accumulata nella raddrizzatrice Aspo 2. La presenza della carta è testimoniata, dai residui carboniosi tra i rulli della medesima.

Come testimoniato da B., gli operatori si accorsero della presenza del focolaio e intervennero per spegnerlo. In particolare B. per primo si recò in prossimità della raddrizzatrice Aspo 2, lato pulpito di comando, con un estintore, che lui ha definito “pressoché scarico”, senza riuscire a spegnere le fiamme. Nel frattempo queste si propagarono verso il basso, coinvolgendo la carta e la pozza, generata dagli sgocciolamenti di kerosene dai nastri e dall’olio idraulico proveniente dalle perdite dei circuiti, presenti nella vasca creata dalla struttura portante della raddrizzatrice.

A questo punto B., resosi conto che non poteva spegnere le fiamme con l’estintore si recò presso l’idrante più vicino e collegò una manichetta, che era già svolta, mentre i colleghi si avvicinarono alle fiamme con altri estintori a CO e con la lancia della manichetta stessa.

Le fiamme bruciarono i rivestimenti di gomma dei flessibili sottostanti la raddrizzatrice dilatando altresì i raccordi terminali pressati, causando il collasso di un primo flessibile sotto pressione. Ciò provocò un violentissimo getto d’olio idraulico, che, in buona parte nebulizzava generando uno spray di vapori (la frazione leggera dell’olio) e di goccioline minutissime, per l’effetto della repentina depressurizzazione.

Lo spray d’olio ha immediatamente trovato un innesco nel focolaio d’incendio già in atto, sviluppando una “vampata” (Flash Fire), che ha interessato un’ampia area attorno alla raddrizzatrice Aspo 2, estesa almeno fino alla parete lato operatori, ed ha investito in pieno quasi tutti i presenti.

Solo B. (in posizione protetta dal muletto) è stato risparmiato. L’innesco della nube ha causato il rumore testimoniato da B. (“un rumore sordo quasi come si trattasse più correttamente di un boato tipo quello che si sente all’accensione di uno scaldaacqua a gas ma molto più forte”). A seguito della cospicua fuoriuscita d’olio le fiamme hanno aumentato a dismisura la loro intensità, in modo pressoché istantaneo.

Il collasso di altri flessibili presenti sotto la raddrizzatrice ha alimentato ulteriormente l’incendio, e causato “altre esplosioni più piccole rispetto alla prima e più acute, dei veri e propri scoppi” così come descritte sempre dal B. e da diversi testimoni che riferiscono di aver sentito altri “scoppi” ad incendio già sviluppato.

La quantità d’olio fuoriuscita dai vari flessibili collassati è stata certamente cospicua, poiché la fuoriuscita di olio in pressione è proceduta, con abbassamento del livello all’interno del serbatoio, fino al raggiungimento del livello di minimo, evento che ha provocato l’arresto della linea e della centrale idraulica con conseguente cessazione della fuoriuscita di olio. La differenza del volume d’olio contenuto nel serbatoio tra i due livelli costituisce una stima di minimo del quantitativo d’olio fuoriuscito; essa è pari a 430 litri.

L’incendio era poi spento con apposito schiumogeno dai sopraggiunti VV. FF. […] Per quel che riguarda la Linea 5 di Torino, questa non era dotata di specifici apprestamenti antincendio, come anche la analoga linea di Terni, ovvero non sono presenti rilevatori di incendio e non esiste un sistema di spegnimento incendi. Eventuali incendi su queste linee vengono gestiti manualmente dai dipendenti con l’uso di estintori, idranti, e nei casi critici con l’intervento della squadra antincendio di presidio.

È di rilievo a questo punto valutare il grado di formazione degli operatori sia su attività antincendio che, più in generale, sul piano d’emergenza o, comunque, su circostanze da considerarsi d’emergenza. Su entrambi questi aspetti, dalle testimonianze agli Atti, emerge un quadro sconfortante.

In caso di principio di incendio le indicazioni fornite dal responsabile della sicurezza erano quelle di intervenire con i mezzi a disposizione ed in caso in cui non si riusciva a venirne a capo dovevamo chiamare la squadra di emergenza attraverso il telefono interno in dotazione ad ogni pulpito, e non direttamente i Vigili del fuoco; a questa chiamata provvedeva la squadra di emergenza tramite il posto di guardia o come eventualmente indicato nella procedura interna. In ogni caso, mai andava premuto il pulsante di sicurezza per non arrestare la produzione e danneggiare l’impianto: gli operai erano a conoscenza di dove erano localizzati i pulsanti di emergenza ma sapevano, in quanto era stato detto loro dai capi, che quei pulsanti andavano premuti solo in caso di grosse necessità o per manutenzione e comunque solo dopo aver provato ad intervenire sulla linea in funzione.

L’esame della Linea 5 ha evidenziato come la stessa fosse soggetta a rischio d’incendio elevato, dovuto principalmente a:

-

alto carico d’incendio, provocato dalle perdite d’olio dei circuiti idraulici e agli sgocciolamenti di kerosene nel basamento della struttura portante della raddrizzatrice Aspo 2 e nella fossa degli aspi svolgitori;

-

presenza di carta imbevuta di kerosene accumulata su tutta la linea fino ai forni;

-

bobine della stessa carta stoccate a terra o su carrello in zona imbocco, in attesa di essere evacuate;

-

pannelli valvole e circuiti con alte quantità di olio idraulico in pressione;

-

gas combustibile (metano) utilizzato per alimentare il forno di ricottura.

Tra le principali cause d’innesco di un incendio lungo la linea, considerate le precedenti osservazioni, vi sono:

-

lo sfregamento del nastro contro la struttura laterale in carpenteria metallica, con generazione di calore e/o scintille, evento questo da considerarsi come estremamente frequente;

-

lo sfregamento del nastro contro la carta accumulata lungo la linea;

-

il surriscaldamento di cuscinetti dovuto ad un possibile grippaggio degli stessi;

-

il surriscaldamento del nastro che sfrega su di un rullo bloccato (per es. a seguito del grippaggio di un cuscinetto, come successe a Krefeld nel 2006);

-

i guasti elettrici con scintillamenti o punti di surriscaldamento provocati da motori elettrici, componenti vari e i relativi collegamenti di potenza;

-

perdita di fissaggio di capicorda collegati alle morsettiere con aumento della resistenza di contatto, produzione di scintille e conseguente sovratemperatura.

Risulta quindi evidente come le predette cause d’innesco, in presenza di carichi d’incendio, sicuramente non rilevanti secondo la definizione classica, ma localizzati in alcune aree di processo (per es. quelli apportati dalla carta intrisa di kerosene movimentata assieme alle bobine oppure causati dalle pozze di kerosene nella zona di svolgimento aspi o di olio del circuito idraulico in prossimità dei dispositivi comandati con questo sistema, ma anche per la presenza di grandi quantitativi di olio idraulico in circuiti ad alta pressione) pertanto particolarmente consistenti, facciano sì che il rischio d’incendio sia localmente elevato.

Ciò risulta anche dalle considerazioni della società assicuratrice Axa, e dalle conclusioni emerse dai gruppi di lavoro istituiti dalla Thyssen dopo l’incendio di Krefeld 2006.

La stessa mancanza di sistemi automatici di centratura aspo e bobina, e l’inefficienza dei sistemi di misura diametro bobina, che hanno lo scopo di diminuire la possibilità di sfregamento del nastro contro la carpenteria, è causa dell’aumento della probabilità d’innesco di un incendio, quindi è un fattore che contribuisce all’aumento del rischio, giustificando pienamente la valutazione di rischio alto appena espressa.

A valle delle considerazioni sopra esposte, il sottoscritto può affermare che qualora la Linea 5 fosse stata dotata di un impianto antincendio automatico progettato per effettuare sia il rilevamento che lo spegnimento, il focolaio d’incendio sarebbe stato individuato dal sistema certamente prima dell’esplosione del tubo flessibile e spento automaticamente o, come minimo, si sarebbe contenuta la sua propagazione. In questo caso inoltre non sarebbe stato necessario l’intervento diretto degli operatori, che pertanto non avrebbero perso la vita. […]”

1.5.10 Esplosione di nebbie e spray: Ingersoll-Rand & Co (USA), 1959

L’esplosione descritta nel presente paragrafo avvenne nel 1959 nell’impianto test per compressori presso Ingersoll-Rand & Co a Phillipsburg, NJ, USA. Quanto segue è un riepilogo dell’incidente, riportato da Eckhoff nel 2005.

Il test venne condotto conformemente a quanto previsto dalle procedure standard del settore e comportò l’utilizzo di un circuito chiuso per il contenimento e la ricircolazione del gas utilizzato durante la prova. Dopo circa 6 ore di funzionamento, quasi al termine del test, si verificò un’esplosione.

Il lato di ingresso del circuito si ruppe con grande violenza, uccidendo 6 lavoratori, ferendone gravemente altri 6 e causando infortuni ad almeno altre 24 persone.

L’esplosione venne descritta come un forte Flash Fire accompagnato da un’onda d’urto con conseguente sviluppo di piccoli incendi e fumo.

Il pavimento dell’ambiente di test venne distrutto. Le pareti in mattoni subirono danneggiamenti, mentre il soffitto presente del laboratorio si sollevò di almeno 30 cm. Molte finestre si ruppero ed alcuni frammenti vennero proiettati anche a 150 m di distanza.

Il circuito di testa, l’olio di tenuta e buona parte delle attrezzature vennero irrimediabilmente danneggiate. Il compressore centrifugo coinvolto nell’incidente era l’unità di alta pressione di un sistema impiegato per comprimere gas naturale. Il compressore era provvisto di tenute flottanti ad olio utilizzate per contenere il gas all’interno del circuito di prova nella zona di penetrazione dell’albero attraverso la carcassa del compressore stesso. L’olio risultava pressurizzato a circa 3,5 bar aggiuntivi rispetto alla pressione di prova del gas. Il progetto prevedeva un ridotto trafilamento d’olio dalle tenute anche per esigenze di lubrificazione.

La commissione di investigazione concluse che, indipendentemente dalle modalità di progettazione di questo tipo di guarnizione, piccole fughe di olio nel flusso di gas risultassero inevitabili. Questi trafilamenti, tuttavia, venivano canalizzati, in forma atomizzata, nell’aria ad alta velocità presente all’interno del contenimento, con modalità tali da non poter essere drenate. In un circuito chiuso come quello di prova, quindi, la concentrazione di questo spray oleoso aumentò fino a raggiungere il limite inferiore di esplosività in una parte dell’impianto in prova. Il calore generato dall’esplosione determinò un incremento della pressione interna al compressore, pari ad almeno otto volte il parametro di test. Tale valore, incompatibile con la resistenza del contenimento del circuito, originò gli effetti devastanti descritti.

1.5.11 Esplosione di polveri combustibili: SEMABLA (Francia), 1997

Il 20 agosto 1997 si verificò un’esplosione in un impianto di stoccaggio di cereali. L’incidente uccise 11 persone delle quali 6 erano impiegati presso gli uffici dell’impianto. La descrizione di seguito riportata è tratta dal documento ufficiale d’inchiesta realizzato dall’INERIS francese.

Figura 1.5 – Effetto dell’esplosione avvenuta nel silo di stoccaggio cereali a Blaye

Fonte: INERIS, 1997

Il silo apparteneva alla Societé d’Exploitation marittima Blayaise (SEMABLA) sita a Blaye, in Francia. Il complesso era costituito da 44 celle di forma cilindrica aventi 6,2 m di diametro e 36,5 m di altezza. La capacità di stoccaggio dell’impianto era pari a circa 37.000 tonnellate di grano. Al momento dell’esplosione risultava stoccata una miscela di grano, mais ed orzo.

Alle estremità dell’insieme del corpo delle celle erano collocate due torri (= torre nord e torre sud) le quali alloggiavano i sistemi di elevazione a tazze, i dispositivi di pesatura, i depolveratori e gli apparecchi elettrici.

Al di sopra delle celle era collocato il tunnel di caricamento contenente al proprio interno i necessari nastri trasportatori.

Ai piedi della torre nord erano inoltre presenti gli uffici e la zona di ricezione dei materiali.

Le celle, le torri ed il tunnel erano realizzati in calcestruzzo armato e non erano dotati di alcun dispositivo per lo sfogo delle esplosioni.

L’impianto di depolverazione consisteva in un sistema centralizzato di raccolta della polvere sottile estratta da:

-

trasportatori a catena;

-

elevatori a tazze;

-

carcasse dei motori degli elevatori;

-

nastri trasportatori;

-

redler dal ricevimento buche.

La velocità e la violenza dell’evento non permise ad alcun lavoratore di reagire e di mettersi in salvo; tutti i corpi vennero infatti trovati nel luogo di lavoro. L’esplosione proiettò grossi frammenti di calcestruzzo a molta distanza dall’impianto. Pezzi con massa fino a 10 kg vennero rinvenuti, infatti, a distanze di oltre 140 metri dal luogo dell’incidente.

L’indagine condotta in seguito all’incidente considerò almeno due possibili scenari all’origine della formazione di ATEX all’interno dei contenimenti:

-

formazione di gas infiammabili (CO) dovuti a fenomeni di autocombustione, fermentazione o incendio incipiente;

-

formazione di miscele ATEX polveri/aria.

La prima ipotesi venne successivamente scartata a seguito dell’approfondimento delle indagini. Le sorgenti di accensione che vennero considerate quali fattori di innesco furono invece le seguenti:

-

scintillio o surriscaldamento (inclusa la presenza di hot spot);

-

elettricità statica;

-

scintille elettriche;

-

autocombustione del deposito.

Anche in questo caso l’approfondimento dell’inchiesta identificò, quale fonte di accensione dell’ATEX, il malfunzionamento e/o guasto di un ventilatore del sistema di raccolta centralizzata delle polveri unita alla presenza di un’elevata temperatura locale che determinò un surriscaldamento delle polveri e, in conseguenza di ciò, un abbassamento della loro energia di innesco (vedi Capitolo 2).

Dalla torre di movimentazione l’esplosione si propagò lungo il tunnel di caricamento attraverso successive esplosioni secondarie alimentate dalla presenza di strati polverosi presenti nei nastri trasportatori. Le fiamme penetrarono infine nelle celle in fase di caricamento generando inneschi con fiamma a getto (Flame Jet Ignition) che fecero collassare i contenimenti i quali, come abbiamo già anticipato, non risultavano protetti da sistemi di sfogo delle esplosioni.

1.5.12 Esplosione di polveri combustibili: DeBruce Grain Co. (USA), 1998

L’impianto DeBruce Grain Co. possedeva all’epoca dell’incidente, avvenuto nel 1998, una capacità tale da contenere il grano necessario per produrre pane sufficiente a soddisfare le necessità dell’intera popolazione americana per circa un mese e mezzo. Era costituito da n. 246 silos cilindrici sistemati in file affiancate. L’incidente causò il decesso di 7 persone ed il ferimento di altre 10 (NFPA, 1999).

L’esplosione primaria si originò nel tunnel est della fila a sud, cui fecero seguito una serie di esplosioni secondarie attraverso il tunnel trasversale diramandosi nei tunnel della fila sud.

L’esplosione raggiunse poi l’edificio principale dove erano posizionati gli elevatori a tazze, propagandosi ulteriormente da lì ai restanti silos (Figura 1.6). Nella zona nord grossi frammenti delle strutture in calcestruzzo armato dei silos furono proiettate a diverse centinaia di metri.

La sorgente di innesco più probabile fu di tipo non elettrico causata da un surriscaldamento localizzato a carico di un cuscinetto mal lubrificato che generò la formazione di braci locali le quali innescarono l’ATEX presente in prossimità.

Figura 1.6 – Lesioni all’impianto DeBruce Grain Co.

Fonte: NFPA, 1999

1.5.13 Esplosione di polveri combustibili: Fabbricazione accessori per abbigliamento (Italia), 2003

La descrizione del seguente incidente mortale è estratta dalla banca dati INFOR. MO dell’ISPESL. L’evento ebbe luogo nel 2003 in un’azienda per la fabbricazione di accessori per l’abbigliamento nella quale si effettuavano operazioni di tornitura e fresatura di bottoni in materiale plastico e naturale. Il report di incidente è il seguente:

“L’infortunio alla dipendente venne provocato dall’esplosione ed incendio dell’impianto di aspirazione delle polveri provenienti da lavorazioni meccaniche (tornitura, fresatura, taglio, foratura ecc.) di materiale plastico (acetato di cellulosa, metilmetacrilato, resina poliestere, legno) per la produzione di bottoni.

L’infortunata era addetta a lavorazioni di taglio di dischi in poliestere mediante taglierina presidiata da aspirazione localizzata posta superiormente alla macchina.

Contemporaneamente, all’interno della ditta, erano in atto lavori di saldatura ad elettrodo per il montaggio di un carroponte. Tali lavori vennero condotti esattamente al di sopra delle tubazioni in lamiera metallica dell’impianto di aspirazione.

L’esplosione della miscela polvere-aria contenuta nelle tubazioni risultò essere stata innescata dal contatto tra l’elettrodo e la tubazione in fase di saldatura. Del materiale incandescente attraversò la lamiera e provocò l’innesco dell’ATEX presente all’interno della tubazione. La diffusione della miscela polvere-aria presente in tutto l’impianto di aspirazione e depolverazione provocò l’esplosione a catena e l’incendio che si diffuse anche al reparto nel quale lavorava l’infortunata ed altri 6 operai/e coinvolti in misura minore.”

Anche in questo caso si rileva una stretta relazione tra operazioni di manutenzione e infortuni mortali causati da esplosioni nel luogo di lavoro.

1.5.14 Esplosione di polveri combustibili: Operazioni di caricamento delle polveri nell’industria farmaceutica

Un aspetto particolarmente delicato connesso all’utilizzo di polveri combustibili è relativo alle operazioni di caricamento di reattori e serbatoi con liquidi infiammabili o polveri combustibili. Quelle che seguono sono due descrizioni di incidente tratte dalla letteratura tecnica (Esposito et al., 2001, ANPA, 2000).

Il primo contributo è tratto da un report di indagine relativo ai rischi dovuti all’elettricità statica, presentato al IV congresso CONTARP.

“L’aggiunta manuale di polveri da fusti di cartone-fibra rivestiti in polietilene è molto comune nelle industrie farmaceutiche e rappresenta un classico esempio di rischio dovuto all’accumulo di cariche elettrostatiche. Si riporta la descrizione di un incidente occorso durante il caricamento di un reattore. Due operatori caricavano un reattore da 4500 litri, rivestito in vetro, con 1000 kg di un intermedio farmaceutico in polvere. Il reattore era stato lavato con acetone in precedenza e lasciato asciugare per 24 ore. La polvere era contenuta in fusti di cartone-fibra rivestiti in polietilene. Durante il caricamento del sesto fusto accadde un’esplosione che provocò gravi ustioni ad entrambi gli operatori.

L’indagine sull’incidente comportò la valutazione delle proprietà della polvere, del solvente e dell’apparecchiatura e la constatazione che i due operatori che insieme versavano il contenuto del fusto prestando attenzione a non far cadere nel reattore il rivestimento di polietilene, come da procedura, utilizzavano calzature non antistatiche. Per completare l’indagine fu eseguita la misura della capacità del fusto e una simulazione di scarico di quella polvere al fine di determinare la tensione massima di carica dello stesso fusto.”

La seconda case history presentata è tratta dalla pubblicazione dell’ANPA relativa alla sicurezza nei reattori industriali.

“Un’esplosione di polveri si verificò in una Ditta produttrice di principi farmaceutici durante il carico di un intermedio di un reattore inertizzato con azoto. L’intermedio è una polvere che presenta una granulometria estremamente fine ed era introdotto mediante svuotamento diretto di sacchetti di plastica garantita antistatica attraverso il boccaporto del reattore. Al termine dello svuotamento del secondo sacco, mentre l’operatore lo stava scuotendo, si verificò l’esplosione, che produsse, oltre al ferimento degli operatori, il successivo incendio della manica di aspirazione.

I fattori che contribuirono a determinare l’incidente furono connessi da un lato alle caratteristiche del materiale che era presente in uno stato fisico tale da poter dare luogo a esplosione se disperso in aria e innescato e, dall’altro, alla possibilità che il reattore non fosse stato preventivamente inertizzato o bonificato al termine della lavorazione precedente. In ogni caso, le cause furono addebitate alla presenza di una fonte d’innesco di tipo elettrostatico attribuibile al passaggio della polvere all’interno della manica di aspirazione, allo sfregamento della polvere contro i sacchetti oppure a una non perfetta messa a terra dell’impianto.”

1.5.15 Esplosione di polveri combustibili: Molino Cordero di Fossano (Italia), 2007

Presso il Molino Cordero di Fossano (CN), il 16/07/2007 si verificarono una serie di esplosioni che causarono il decesso di cinque persone e la totale distruzione dell’impianto (Figura 1.7). Di seguito si riporta il riepilogo degli eventi che portarono a questo tragico evento, così come indicato dai periti tecnici che seguirono il processo (Marmo et al., 2010).

L’esplosione ebbe luogo a seguito della necessità di scaricare una piccola quantità di prodotto precedentemente caricata in eccesso in un’autocisterna. A questo fine venne collegato lo scarico della cisterna ad un condotto metallico di ripompaggio pneumatico per mezzo di una manichetta flessibile, della lunghezza pari a 6 m, in dotazione al mezzo. La tubazione di trasporto pneumatico avrebbe dovuto convogliare il prodotto in fariniera. Tale operazione, visto il limitato quantitativo di prodotto in gioco, venne condotta con alta diluizione della farina in aria.

L’attivazione della sequenza incidentale è dunque da ricercarsi nei seguenti due fattori concomitanti:

-

diluizione della polvere in ingresso che crea un’ATEX all’interno della tubazione;

-

collegamento non equipotenzializzato con la manichetta isolante.

Tali fattori determinano il primo innesco elettrostatico dell’ATEX all’interno della tubazione. L’esplosione si generò rapidamente e raggiunse la fariniera, trasformando la deflagrazione interna al trasporto pneumatico in un innesco ad alta energia per il contenimento della farina. Ebbe luogo, a questo punto, la prima vera esplosione primaria in capo alla fariniera. Esplosione che rilasciò energie molto elevate, anche a causa dell’innesco ad alta energia e dell’assenza di misure adeguate di protezione contro l’esplosione del contenimento.

Come conseguenza dell’esplosione primaria, si verificano tutta una serie di esplosioni secondarie che si propagano sia lungo il vano montacarichi il quale, attraversando tutti i piani del molino, trasferì le esplosioni a tutti i piani del molino, sia verso l’alto provocando la distruzione del tetto e di parte delle strutture murarie con particolare riferimento alla parte superiore dell’edificio.

Le esplosioni propagatesi nel vano montacarichi determinano anche il cedimento delle cerniere delle strutture di sostegno dei plansichter che precipitano al suolo provocando il crollo totale dei macchinari presenti nella zona dell’azienda definita “B”.

Le esplosioni secondarie si propagano, inoltre ai locali magazzino sacchi. A questi scenari di incidente si aggiunga che il rilievo dei periti evidenziò la presenza, sulla tubazione di carico, di flange deformate che certamente contribuirono anch’esse a propagare l’esplosione originata nel tubo di carico.

A seguito delle esplosioni primaria e secondarie si sviluppò un incendio generalizzato che proseguì per alcuni giorni.

Figura 1.7 – Il Molino Cordero di Fossano dopo l’esplosione

1.5.16 Asfissia dovuta a gas inerti: Valero Energy Corporation (USA), 2005

Il fatto avviene il 5 novembre 2005 presso la Valero Energy Corporation sita nel Delaware (USA). Quanto segue è un riepilogo del report dell’indagine effettuata dal CSB nel 20068.

Pochi giorni prima dell’incidente, il committente di uno stabilimento chimico installò un sistema temporaneo di approvvigionamento di azoto su un reattore di idrocraking oggetto di manutenzione che denomineremo in seguito reattore R1.

Gli operatori del committente aprirono la valvola di fornitura dell’azoto una o due volte al fine di inertizzare l’R1 durante la procedura di caricamento del catalizzatore. L’azoto fuoriuscì lentamente dal reattore attraverso il passo d’uomo superiore, unico punto di caricamento del reattore. Il gas doveva proteggere dalla reazione con l’ossigeno il catalizzatore fino alla sera dell’incidente, quando venne intercettato per l’emergenza in atto. Tuttavia, contrariamente a quanto previsto dal regolamento interno del committente, non venne apposta alcuna segnalazione di pericolo che avvertisse del flussaggio di azoto in atto.

Figura 1.8 – Incidente avvenuto presso Valero Energy Corporation, novembre 2005

Fonte: CSB, 2006

Due giorni prima dell’incidente, i lavoratori dipendenti dell’appaltatore, fornitori del catalizzatore, terminato il caricamento del reattore R1, posizionarono una tavola in legno e un telo di plastica a protezione del passo d’uomo aperto. Apposero, inoltre, un segnale di pericolo in prossimità del passo d’uomo e delimitano con un nastro rosso la zona.

Al fine di reinstallare la tubazione alla sommità dell’R1, il committente rilasciò un permesso di lavoro notturno ai dipendenti dell’appaltatore. Nel modulo di permesso di lavoro si segnalò, in corrispondenza della riga indicante il “Pericolo di presenza di azoto” l’indicazione “Non applicabile”, nonostante il flussaggio di azoto fosse stato posto in essere.

Due lavoratori dell’appaltatore, rimossa la copertura in legno e plastica, pulirono la flangia del passo d’uomo (operazione necessaria all’installazione della tubazione richiesta).

Durante la pulizia del passo d’uomo, un operatore dell’appaltatore si avvide della presenza di un rotolo di nastro adesivo all’interno del reattore, circa 1,5 metri al di sotto del passo d’uomo. Gli operatori, consapevoli che i criteri di pulizia del reattore proibiscono la presenza di un rotolo di nastro all’interno del contenimento, discussero con il loro caposquadra le diverse opzioni di recupero. Un operatore entrò all’interno del reattore per il recupero dell’oggetto.

Non è tuttavia noto se volontariamente o meno. Alcuni testimoni dell’incidente, poco prima, videro, infatti, i lavoratori accovacciati intenti a recuperare l’oggetto dall’esterno con un filo dotato di un gancio all’estremità. Tale fatto orienta per la non volontarietà dell’ingresso.

In ogni caso, l’ingresso del primo lavoratore fu seguito dal secondo operatore, probabilmente allarmato della perdita di conoscenza del primo.

Il rapido allarme e l’avvio delle operazioni di recupero avvenute in meno di 10 minuti non furono purtroppo sufficienti a salvare la vita agli operai.

1.5.17 Corrosione per correnti vaganti: l’esplosione di via Chiasserini a Milano (10/06/1952)

Il caso che andremo ora ad illustrare risulta stranamente assente dalla memoria dei gravi eventi incidentali avvenuti nel nostro Paese. Nella notte del 10 giugno 1952 una fuga di gas naturale dovuta alla corrosione per correnti vaganti di un metanodotto interrato provocò un’esplosione e il crollo di uno stabile di tre piani in Via Chiasserini, 20, alla Bovisa a Milano. Nell’incidente persero la vita tredici persone e tre rimasero gravemente ferite. L’edificio di Via Chiasserini si trovava al centro di un triangolo i cui lati erano costituiti dalle linee ferroviarie Milano-Erba, Milano-Como e Milano-Torino. Tali linee elettrificate determinarono l’innesto di correnti vaganti nella tubazione convogliante gas naturale che le canalizzò fino al piano interrato dell’edificio poi esploso. Queste correnti, successivamente attratte da qualche terra locale del circuito elettrico relativo alle linee ferroviarie anzidette, abbandonarono la canalizzazione formando un’area anodica di corrosione nella zona di abbandono causando la perforazione della tubazione.

Il Corriere della Sera il 18 giugno 1952, in un articolo intitolato “Il terreno attorno alla casa era corroso dalle correnti vaganti”, illustrava i risultati ottenuti dagli esperti della Commissione di inchiesta, nominata subito dopo l’incidente9: