Sommario: 7.1 La sicurezza intrinseca ed i sistemi di protezione – 7.2 L’adozione delle misure di protezione ed isolamento – 7.3 La progettazione resistente all’esplosione – 7.4 Lo sfogo dell’esplosione – 7.5 La soppressione dell’esplosione – 7.6 I sistemi di isolamento contro le esplosioni – 7.7 I sistemi di protezione installati precedentemente al 30 giugno 2003 – 7.8 L’emergenza e l’evacuazione in caso di esplosione – 7.9 Esempi applicativi ed approfondimenti

Abstract: Questo Capitolo si incentra sui sistemi di protezione contro le esplosioni e introduce i parametri per il dimensionamento e la progettazione dei sistemi di sfogo o soppressione delle esplosioni, avvalendosi di numerosi casi progettuali illustrati e risolti.

«Già, perché io di cantieri ormai ne ho girati tanti, in Italia e fuori: delle volte ti sotterrano sotto i regolamenti e le precauzioni neanche tu fossi un deficiente oppure un bambino appena nato, specialmente all’estero; delle altre ti lasciano fare quello che diavolo vuoi perché tanto, anche se ti rompi la testa, l’assicurazione ti paga per nuovo: ma in tutti e due i casi, se non hai la prudenza tu per conto tuo, presto o tardi finisci male, e la prudenza è più difficile da imparare che il mestiere.»

Faussone2

L’ultima risorsa a disposizione del DDL per far fronte al rischio di esplosione consiste nell’adozione di misure ingegneristiche di protezione ed isolamento. Infatti, ove non sia possibile prevenire la formazione di ATEX e, in seconda istanza, prevenire le sorgenti di accensione ad essa correlate, risulterà indispensabile porsi nella prospettiva che l’esplosione risulti tecnicamente inevitabile, seppur con tempi di ritorno medio-lunghi. Alla luce di questo il DDL dovrà installare misure di isolamento e protezione degli impianti che siano in grado di proteggere i lavoratori dagli effetti della deflagrazione, così come dettagliati nel Capitolo 8. Tali forme di protezione risultano tuttavia implementabili nei soli casi in cui le esplosioni si inneschino “dall’interno dell’impianto” come tipicamente avviene nel trattamento delle polveri combustibili. A questo proposito l’art. 289 ai commi 2, lett. b) e comma 3, D.Lgs. n. 81/2008, recita:

“Se la natura dell’attività non consente di prevenire la formazione di atmosfere esplosive, il datore di lavoro deve: (…) b) attenuare gli effetti pregiudizievoli di un’esplosione in modo da garantire la salute e la sicurezza dei lavoratori. Se necessario, le misure di cui ai commi 1 e 2 sono combinate e integrate con altre contro la propagazione delle esplosioni e sono riesaminate periodicamente e, in ogni caso, ogniqualvolta si verifichino cambiamenti rilevanti.”

Partendo dalla definizione di sistema di protezione precisata nel D.Lgs. n. 85/2016 si procederà alla descrizione di dettaglio delle varie strategie di protezione ed isolamento. Preliminarmente, tuttavia, illustreremo i concetti di base relativi alla sicurezza intrinseca applicabile ad impianti e processi soggetti al rischio di esplosione.

7.1 La sicurezza intrinseca ed i sistemi di protezione

Il rischio di esplosione nel luogo di lavoro può diminuire significativamente con un approccio integrato di sicurezza intrinseca preventiva e barriere di protezione che agiscano contro gli effetti dell’energia liberata. Questo è peraltro quanto bene specificato dall’art. 289, D.Lgs. n. 81/2008 (più volte citato nel corso della presente trattazione).

7.1.1 La sicurezza intrinseca nell’industria

La progettazione dei sistemi di protezione contro le esplosioni segue (e mai precede), la valutazione di applicabilità dei criteri di sicurezza intrinseca.

La sicurezza intrinseca, in altri termini, rappresenta una strategia di minimizzazione dei rischi che si fonda sulla chimica e la fisica invece che su sistemi tecnici di controllo, interblocchi, ridondanza e/o procedure operative. Osserviamo che le tecniche di sicurezza utilizzabili in sistemi complessi (apparecchi, impianti, processi) sono raggruppabili secondo un ordine di priorità determinato in funzione della maggiore o minore resilienza al guasto e/o all’errore operativo (Rigas et al., 2013):

-

sicurezza intrinseca (elevata resilienza all’errore e/o guasto);

-

sicurezza passiva (buona resilienza all’errore e/o guasto);

-

sicurezza attiva (discreta resilienza all’errore e/o guasto);

-

sicurezza procedurale (bassa resilienza all’errore e/o guasto).

La sicurezza intrinseca risulta ampiamente introdotta nell’ambito del D.Lgs. n. 81/2008 il quale la specifica nell’art. 15 (misure generali di tutela). In particolare in esso si specifica:

1. Le misure generali di tutela della salute e della sicurezza dei lavoratori nei luoghi di lavoro sono:

(…)

c) l’eliminazione dei rischi e, ove ciò non sia possibile, la loro riduzione al minimo in relazione alle conoscenze acquisite in base al progresso tecnico;

d) il rispetto dei principi ergonomici nell’organizzazione del lavoro, nella concezione dei posti di lavoro, nella scelta delle attrezzature e nella definizione dei metodi di lavoro e produzione, in particolare al fine di ridurre gli effetti sulla salute del lavoro monotono e di quello ripetitivo;

e) la riduzione dei rischi alla fonte;

f) la sostituzione di ciò che è pericoloso con ciò che non lo è, o è meno pericoloso;

g) la limitazione al minimo del numero dei lavoratori che sono, o che possono essere, esposti al rischio;

h) l’utilizzo limitato degli agenti chimici, fisici e biologici sui luoghi di lavoro;

i) la priorità delle misure di protezione collettiva rispetto alle misure di protezione individuale;

(…)

Gli impianti a sicurezza intrinseca risultano, pertanto, maggiormente resilienti agli errori operativi e di manovra rispetto a complessi sistemi tecnici e, aspetto non trascurabile, in molti casi la sicurezza intrinseca rappresenta l’alternativa a minore costo di installazione.

Un processo o un impianto che non richiede particolari sistemi tecnici di sicurezza e l’elaborazione di complesse procedure di gestione è più semplice da utilizzare e certamente più affidabile.

Piccoli impianti che operano a temperature e pressioni meno gravose richiedono, infatti, meno impegno sia nell’investimento iniziale sia nei successivi costi operativi di gestione.

In generale la sicurezza di un processo e/o di un impianto si basa su più gradi di protezione (cfr. Layer Of Protection Analysis, LOPA), come abbiamo già osservato all’inizio del paragrafo.

Il primo livello è fondato sul processo e sulle tecniche di corretta progettazione. Un impianto deve essere pensato fin dall’inizio sicuro ed affidabile. Successivi interventi di messa in sicurezza non possiedono infatti il medesimo impatto su tali prestazioni. I livelli di sicurezza successivi includono i sistemi di controllo, i dispositivi automatici, i sistemi di arresto di sicurezza, i sistemi di protezione, gli allarmi ed i piani di risposta alle emergenze.

La sicurezza intrinseca è inclusa a tutti i livelli sopra descritti anche se risulta principalmente destinata a regolare le caratteristiche di progettazione del processo. L’approccio migliore da tenere durante le fasi di progettazione è volto, quindi, all’introduzione di funzionalità destinate a prevenire la creazione di modalità operative e prestazionali pericolose piuttosto che gestire le conseguenze di un evento pericoloso. Un processo progettato con modalità di sicurezza intrinseca risulta maggiormente tollerante rispetto ad errori operativi oppure a condizioni di processo anomale.

Anche se un impianto o un processo può essere modificato per aumentare la propria sicurezza intrinseca in ogni momento del suo ciclo di vita, il maggiore potenziale di miglioramento si registra durante le prime fasi di ideazione e progettazione dello stesso. In queste fasi iniziali, infatti, sia gli ingegneri di processo sia i chimici hanno il massimo grado di libertà nella decisione delle specifiche di progetto e sono nelle condizioni di prendere in considerazione alternative al ciclo base di produzione sia di tipo chimico, sia di tipo fisico o tecnologico.

Più nel dettaglio, la descrizione della sicurezza intrinseca passa necessariamente attraverso le seguenti parole guida:

-

minimizzazione (intensificazione);

-

sostituzione;

-

moderazione (attenuazione);

-

semplificazione.

7.1.1.1 Minimizzazione (intensificazione)

La minimizzazione implica l’utilizzo di una quantità limitata di sostanze pericolose quando l’utilizzo di tali sostanze non possa essere evitato. Può altresì prevedere l’implementazione di procedure pericolose per il più breve tempo possibile, nell’ipotesi in cui tali procedure non siano evitabili. Esempi di tale approccio sono i seguenti:

-

sostituzione di grandi reattori batch con più piccoli reattori continui;

-

riduzione della quantità stoccata di materie prime;

-

incremento dei controlli per ridurre le quantità di sostanze intermedie pericolose;

-

riduzione della presenza di processi ed impianti superati;

-

minimizzazione della congestione delle aree di processo.

7.1.1.2 Sostituzione

La sostituzione prevede che materiali a maggiore pericolosità vengano sostituiti con altri a minore pericolosità. Tale principio vale anche per le procedure. Esempi di tale approccio sono i seguenti:

-

utilizzo di pompe meccaniche a doppia tenuta monitorata rispetto a pompe a tenuta singola;

-

utilizzo di giunzioni saldate in luogo di giunzione flangiate;

-

utilizzo, in giunzioni flangiate, di guarnizioni spirometalliche in luogo di quelle in fibra compressa;

-

utilizzo di solventi a bassa tossicità;

-

utilizzo di pressostati meccanici rispetto a quelli a mercurio;

-

utilizzo di sostanze chimiche con alto punto di infiammabilità, alto punto di ebollizione ed altre caratteristiche a bassa pericolosità;

-

utilizzo di acqua come fluido termovettore in luogo di olio minerale.

7.1.1.3 Moderazione (attenuazione)

La moderazione prevede l’identificazione di parametri di processo meno gravosi ai fini della pericolosità. In particolare, dunque, si opererà per limitare i valori di pressione, temperatura, velocità di rotazione, ecc. durante le varie fasi del processo di produzione. Esempi di tale approccio sono i seguenti:

-

utilizzo del sottovuoto per abbassare la temperatura di ebollizione;

-

riduzione della temperatura e la pressione di processo;

-

raffreddamento dei serbatoi di stoccaggio;

-

dissoluzione di sostanze pericolose in solventi a bassa rischiosità;

-

operatività in condizioni nelle quali si possa escludere la genesi di reazioni fuggitive;

-

posizionamento delle sale di controllo a distanza dalle zone di operazione;

-

separazione della sala pompe da altri settori dello stabilimento;

-

isolamento acustico delle linee ed apparecchiature;

-

protezione meccanica di sale controllo e serbatoi.

7.1.1.4 Semplificazione

La semplificazione richiede che i parametri di progetto del processo siano scelti in modo tale da eliminare le possibilità di errore limitando l’uso eccessivo di componenti di sicurezza e di dispositivi di protezione attiva. Esempi di tale approccio sono i seguenti:

-

mantenimento dei sistemi di tubazione puliti e semplici da controllare a vista;

-

pannelli di controllo di processo di semplice comprensione;

-

l’impianto deve essere semplice da manutenere in sicurezza;

-

adozione di apparecchi ed impianti che richiedono bassa manutenzione;

-

adozione di apparecchi ed impianti con bassi tassi di guasto;

-

separazione dei sistemi e controlli in blocchi funzionali in modo tale che siano semplici da comprendere;

-

identificazione visiva con etichettatura delle linee;

-

identificazione visiva con etichettatura dei reattori e dei sistemi di controllo;

-

utilizzo di impianti dedicati in luogo di impianti multipurpose;

-

utilizzo di sistemi a gravità in luogo di gruppi di pompaggio.

7.1.1.5 La sicurezza intrinseca nel settore della prevenzione e protezione contro le esplosioni

Nel settore della prevenzione e protezione contro il rischio di esplosione sono rinvenibili una serie di consolidate strategie a sicurezza intrinseca, che di seguito riportiamo3:

-

sostituzione delle sostanze a basso punto di infiammabilità con altre a punto di infiammabilità più elevato;

-

operatività in regime di saturazione dei vapori, all’esterno del campo LEL-UEL;

-

diluizione dei liquidi infiammabili con acqua per aumentarne il punto di infiammabilità;

-

diminuzione delle temperature dei processi;

-

ricorso, ove possibile, a ventilazione naturale in luogo di ventilazione artificiale;

-

aumento dei livelli di ventilazione locale e generale;

-

utilizzo di tenute ad alta efficienza (es. spirometalliche) in luogo di tenute a bassa efficienza (es. fibra compressa, O-ring);

-

prevenzione della formazione di strati di polvere combustibile attraverso operazioni periodiche di pulizia;

-

assicurare che gli spazi inaccessibili non siano zone a rischio di deposito di polvere;

-

pre-flussaggio e post-flussaggio con gas inerte (es. azoto) di ogni linea di trasporto di liquidi infiammabili;

-

preferenza nel trasporto ad alta densità di polveri in luogo di trasporto meccanici ad alta generazione di polverosità (es. elevatori a tazze, redler, ecc.);

-

addizione di polveri inerti a polveri combustibili;

-

distanziamento dei sistemi di trattamento delle polveri dalle zone di lavoro frequentate dalle persone;

-

limitazione della lunghezza delle condotte di trasporto pneumatico;

-

messa a terra ed equipotenzializzazione conforme a linee guida riconosciute (es. IEC 60079-32-1);

-

limitazione dell’ampiezza delle superfici isolanti (es. plastica) in conformità a linee guida riconosciute (es. IEC 60079-32-1);

-

adozione di circuiti elettrici a sicurezza intrinseca (modi di protezione “ia”, “ib” ed “ic”, EN 60079-11);

-

limitazione delle velocità relative tra parti in movimento al di sotto di 1 m/s;

-

limitazione delle potenze di azionamento tra parti in movimento a valori inferiori a 4 kWe;

-

utilizzazione di sistemi di protezione passivi azionati dalla stessa energia generata dall’esplosione (es. venting, EN 14491).

7.1.2 I sistemi di protezione

Ai sensi della Direttiva 2014/34/UE, e del suo recepimento in ambito nazionale, sono considerati sistemi di protezione i dispositivi, diversi dai componenti degli apparecchi, la cui funzione è bloccare sul nascere le esplosioni e/o circoscrivere la zona da esse colpita, messi a disposizione sul mercato separatamente come sistemi con funzioni autonome.

Alcuni esempi di sistemi di protezione autonomi sono i seguenti:

-

sistemi di scarico dell’esplosione;

-

sistemi di soppressione dell’esplosione;

-

sistemi di isolamento contro l’esplosione.

Data la funzione cui è destinato, un sistema di protezione sarà, almeno in parte, installato e utilizzato in un’ATEX.

Poiché un sistema di protezione ha la funzione di eliminare o ridurre gli effetti pericolosi di un’esplosione, esso è oggetto della direttiva indipendentemente dal fatto che abbia o meno una potenziale sorgente di innesco propria. Nel primo caso (nell’ipotesi, cioè, che il sistema di protezione possieda sorgenti di accensione proprie), dovrà soddisfare oltre ai RES4 relativi ai sistemi di protezione, anche i RES specifici degli apparecchi.

I sistemi di protezione sono immessi sul mercato separatamente per essere impiegati come sistemi dotati di funzione autonoma, pertanto, la conformità ai relativi RES deve essere valutata nell’ambito applicativo dell’Allegato II, D.Lgs. n. 85/2016.

Naturalmente, i sistemi di protezione possono anche essere immessi sul mercato come parte integrante degli apparecchi. Da un punto di vista tecnico, essi rimangono sistemi di protezione in ragione della loro funzione, ma non sono considerati sistemi di protezione autonomi ai sensi della direttiva per quanto concerne la valutazione della conformità e la marcatura. In tali casi, la loro conformità viene valutata nel corso della valutazione degli apparecchi di cui fanno parte in base al gruppo o categoria di appartenenza degli apparecchi e non sono oggetto di marcatura separata. Tuttavia, è importante notare che gli specifici RES dell’Allegato II, D.Lgs. n. 85/2016, si applicano anche ai sistemi di protezione integrati.

7.2 L’adozione delle misure di protezione ed isolamento

La scelta delle misure di protezione ed isolamento deve avvenire sempre prevedendo un loro coordinamento. La necessità di adottare le misure di protezione ricorre quando all’interno dell’ATEX siano presenti sorgenti di accensione con una categoria equivalente incompatibile con la classificazione (cfr. Tabella 7.1).

Come indicato nel Capitolo 3, in un impianto nel quale avvenga un’esplosione confinata oltre all’esplosione primaria si generano effetti secondari/domino tra i quali:

-

l’accumulo di pressione (PP, Pressure Piling);

-

la transizione tra Deflagrazione e Detonazione (DDT, Deflagration Detonation Transition);

-

l’innesco con fiamma a getto (FJI, Flame Jet Ignition).

Una corretta opera di protezione contro le esplosioni deve pertanto porre in sicurezza l’impianto sia dagli effetti primari che dal domino di eventi successivo (cfr. Capitolo 3).

Tabella 7.1 – Sorgenti di accensione incompatibili con la classificazione delle zone a rischio di esplosione

| Tipo di zona classificata | Categoria di sorgente di accensione incompatibile con il tipo di zona (Capitolo 6) |

|---|---|

| 0, 20 | 2E, 3E 4E |

| 1, 21 | 3E, 4E |

| 2, 22 | 4E |

| Indipendentemente dalla categoria di accensione e dalla classificazione della zona a rischio di esplosione, misure di protezione devono sempre essere adottate nei casi di presenza di polvere combustibile con MIE ≤ 10 mJ (VDI 2263-6)5 | |

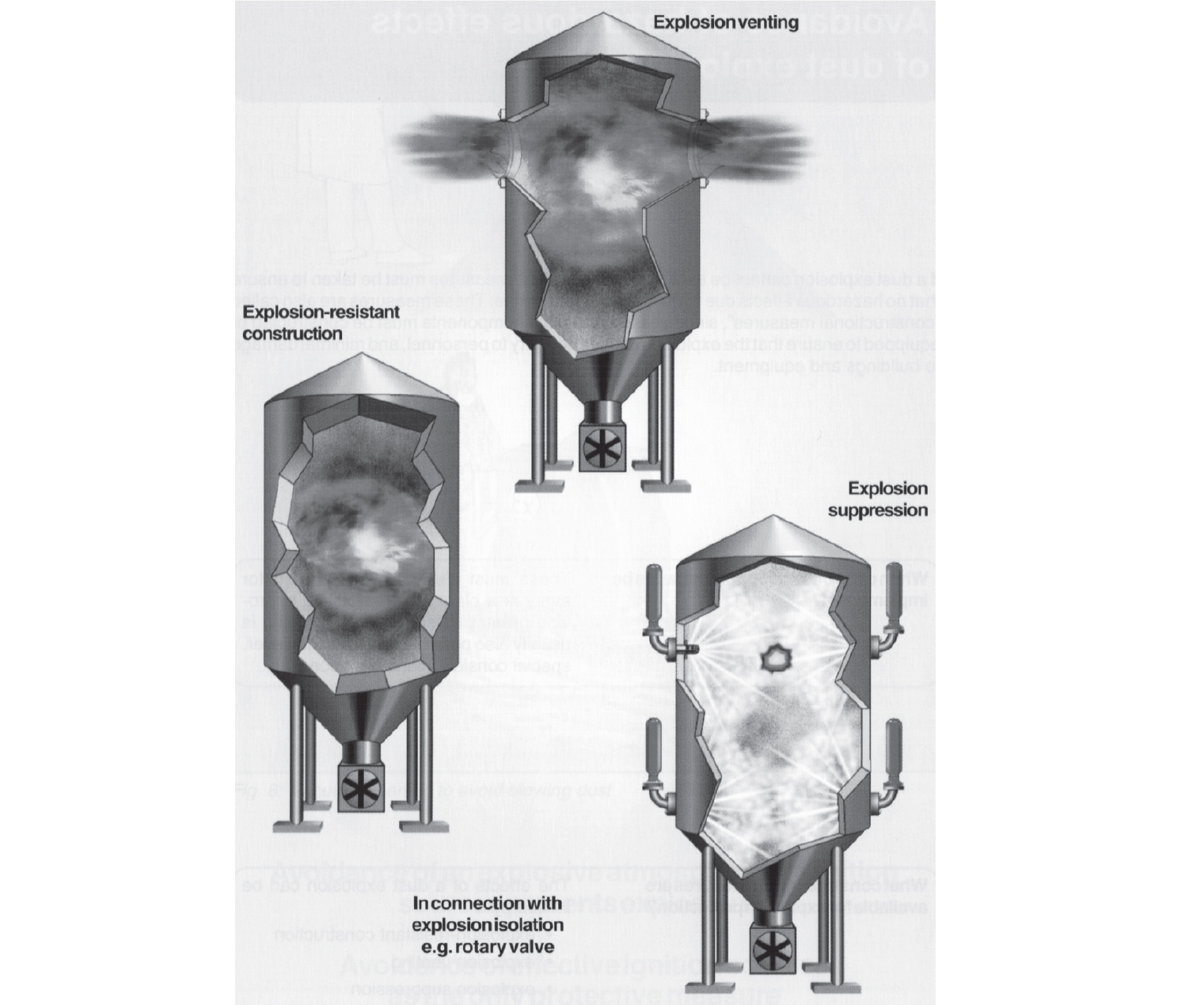

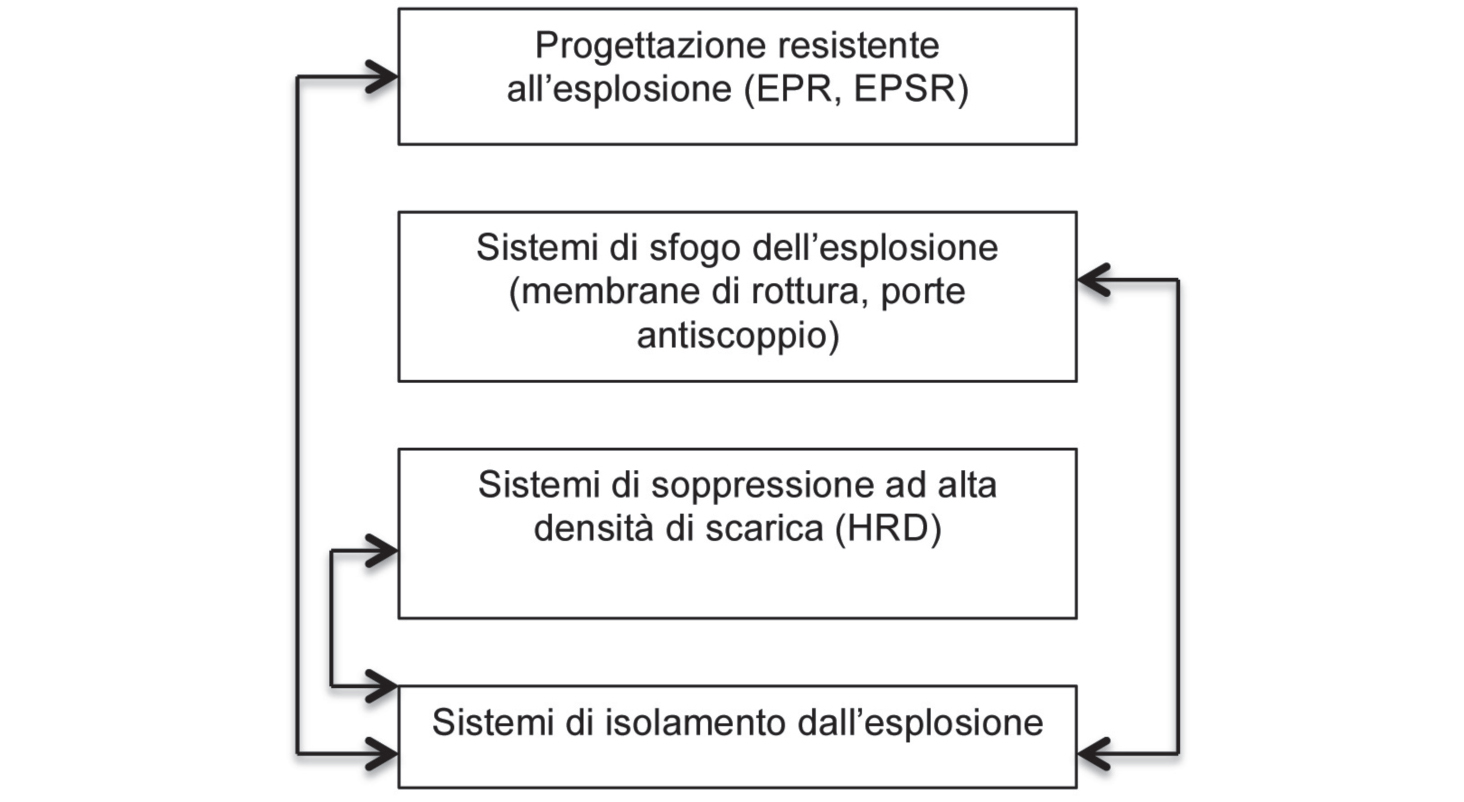

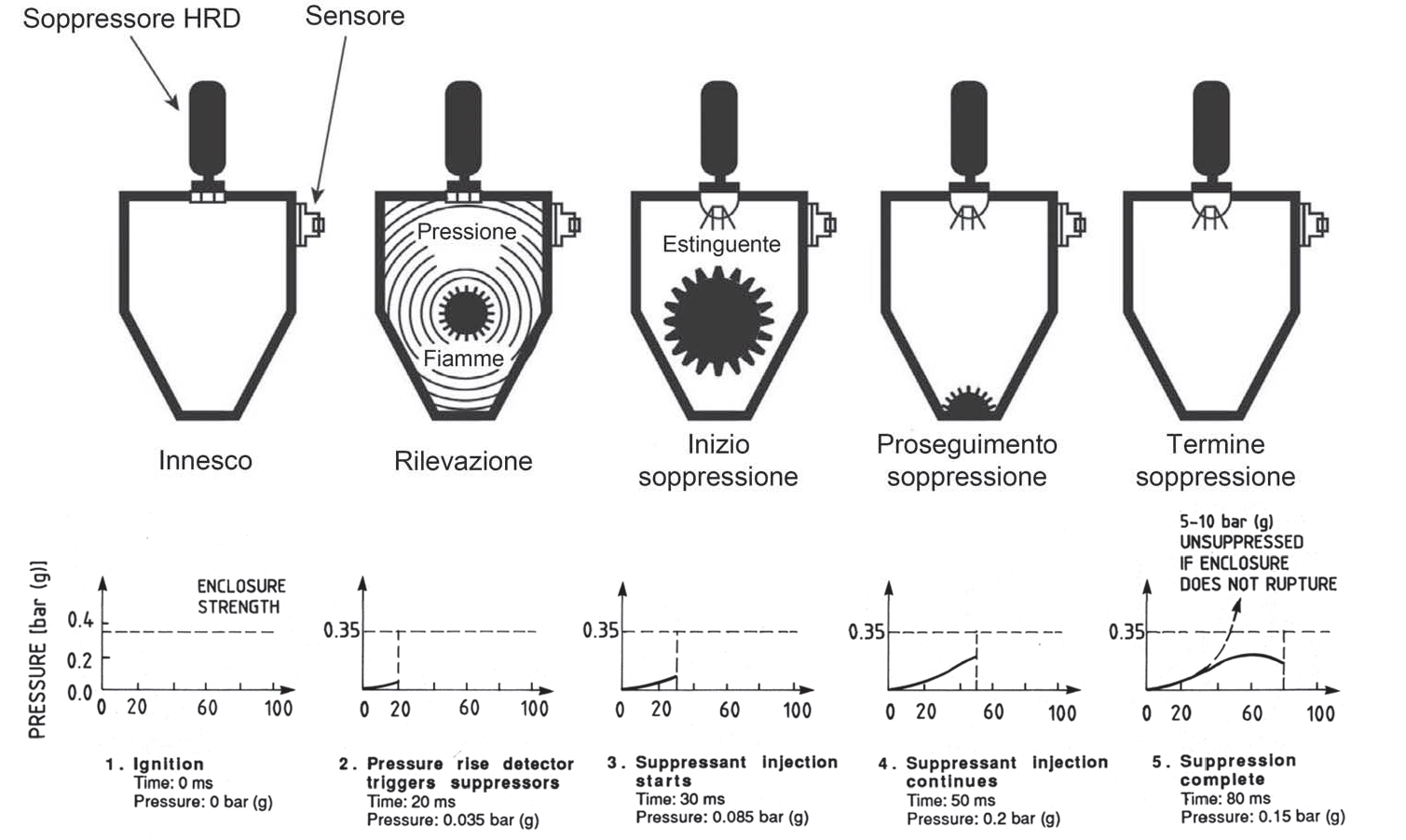

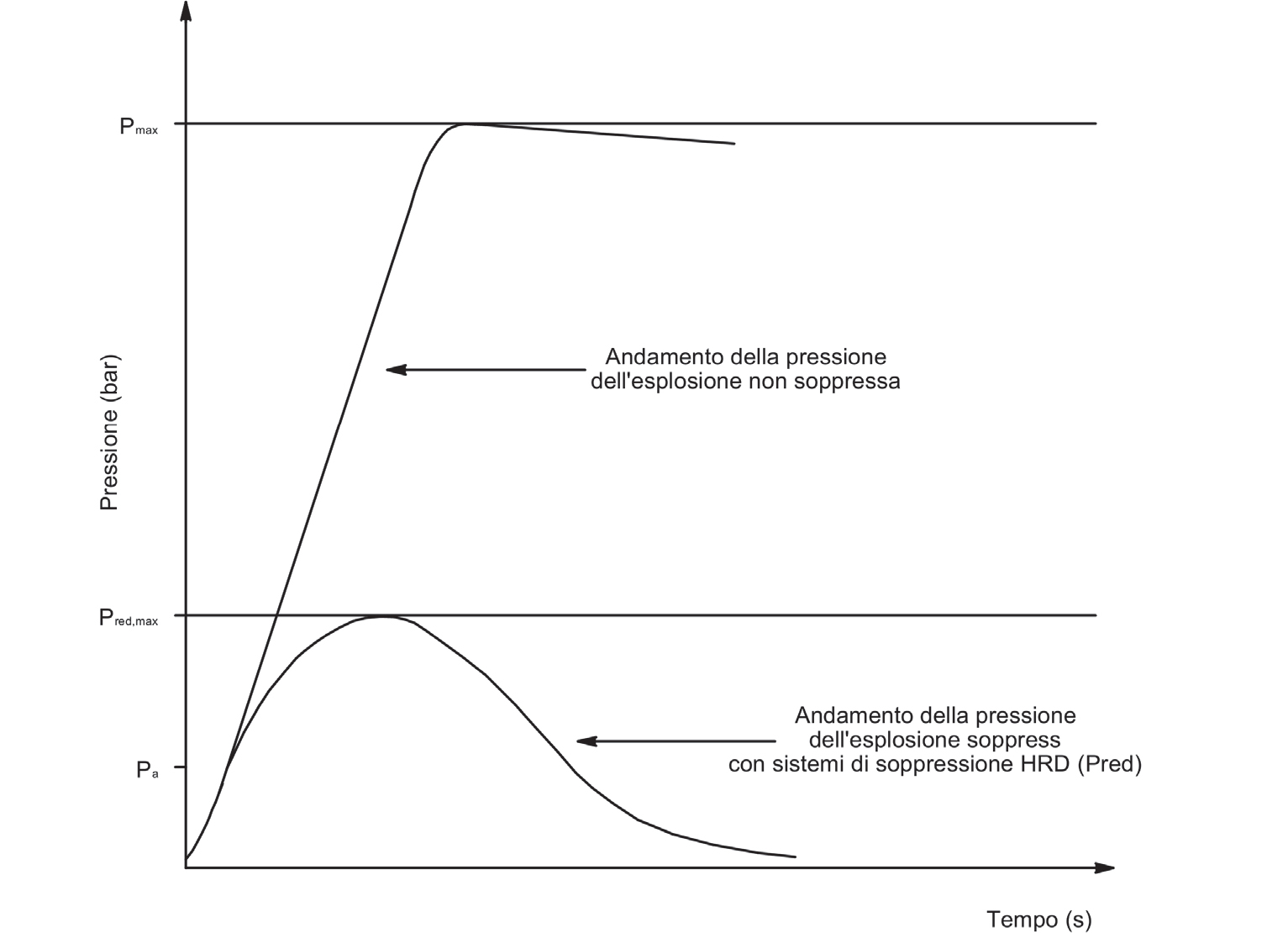

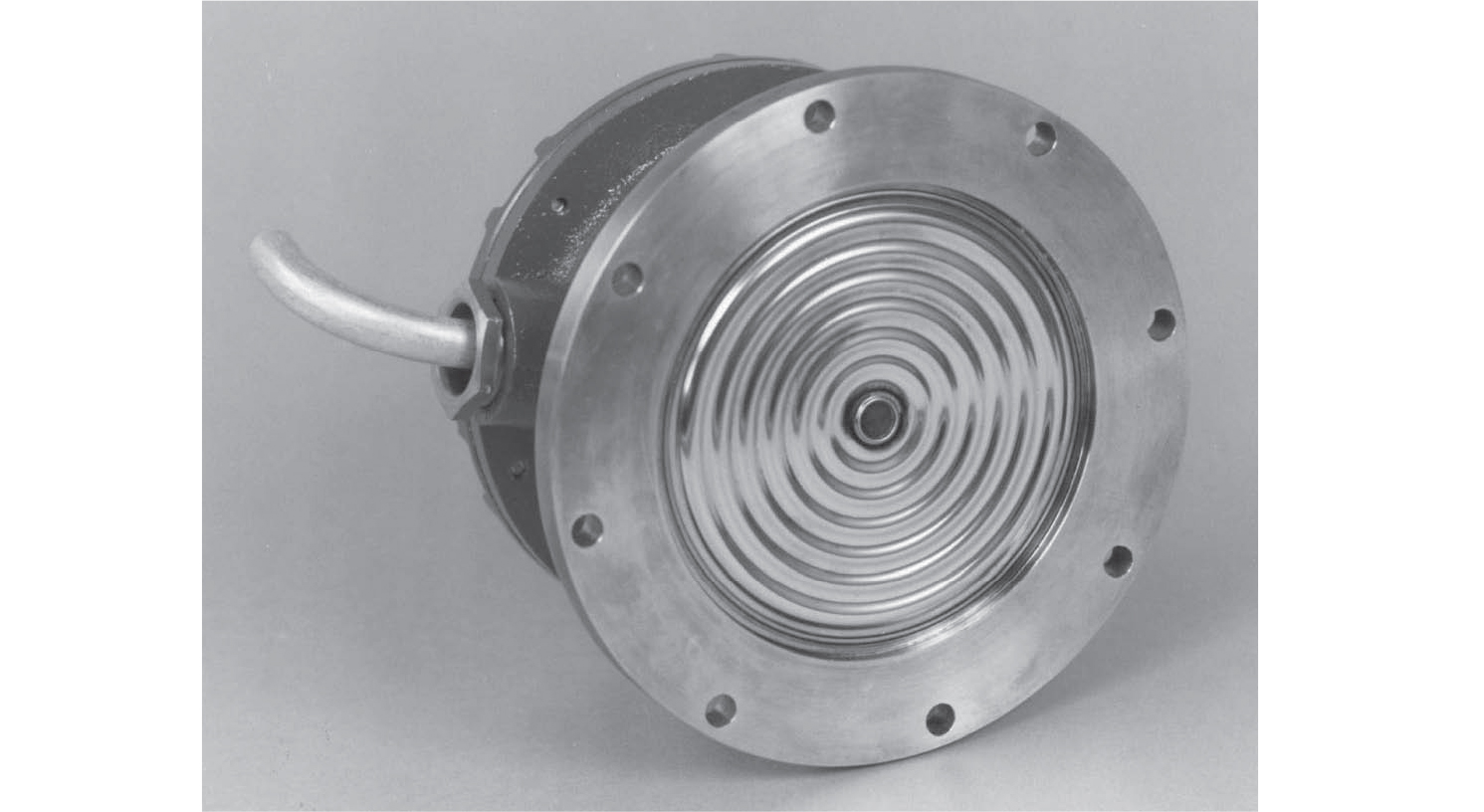

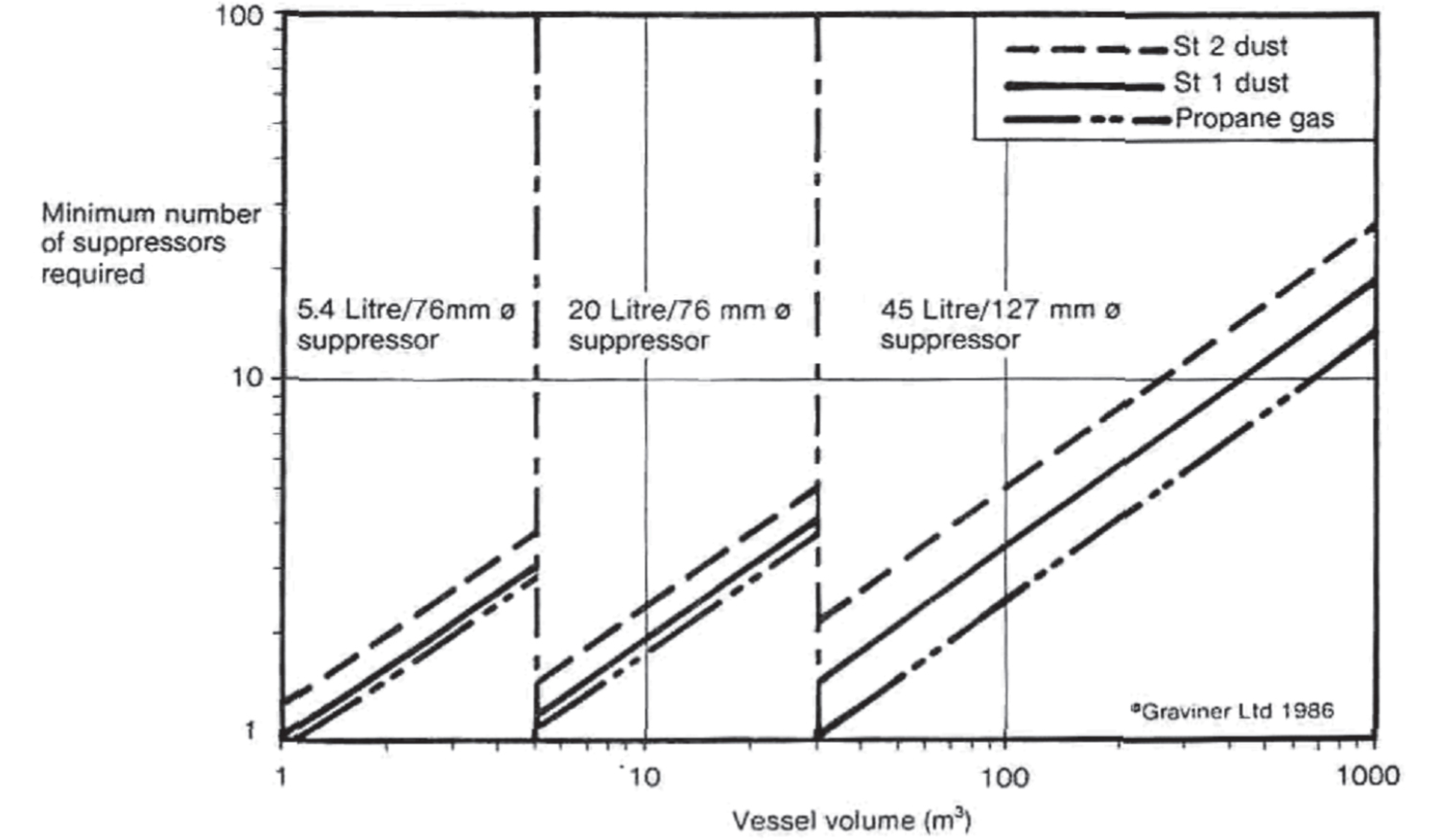

Gli effetti dell’esplosione primaria si possono contenere, sfogare o sopprimere utilizzando le seguenti tecniche (Figura 7.1):

-

progettazione resistente all’esplosione (EPR, EPSR);

-

sistemi di sfogo dell’esplosione (membrane di rottura, porte antiscoppio);

-

sistemi di soppressione ad alta densità di scarica.

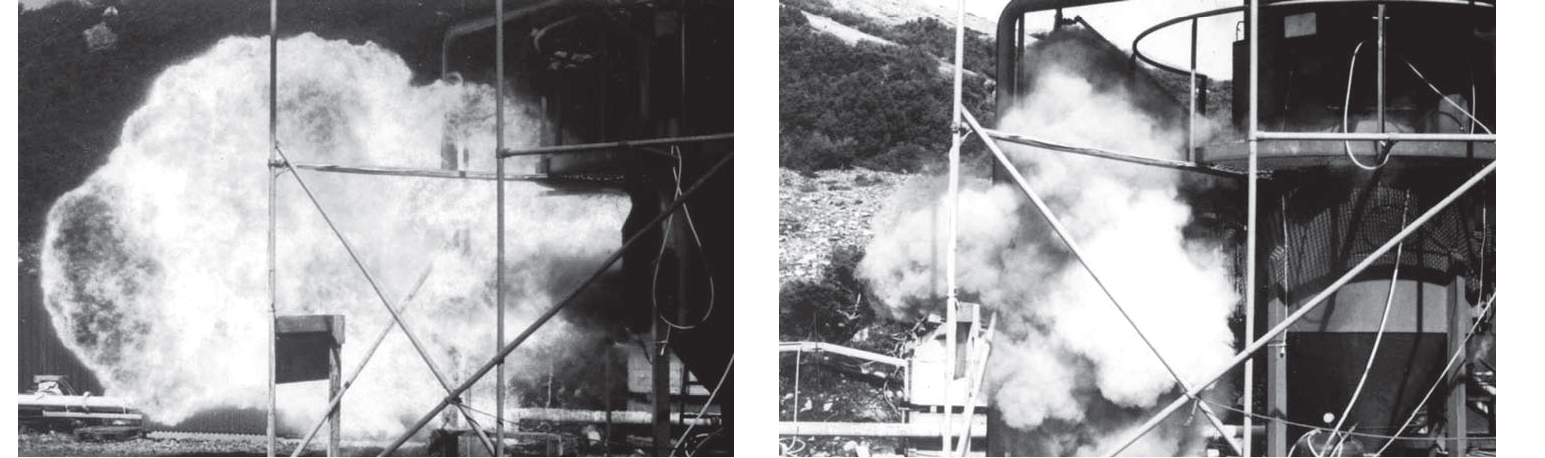

Figura 7.1 – Esempi di misure di protezione contro il rischio di esplosione

Fonte: ISSA, 2004

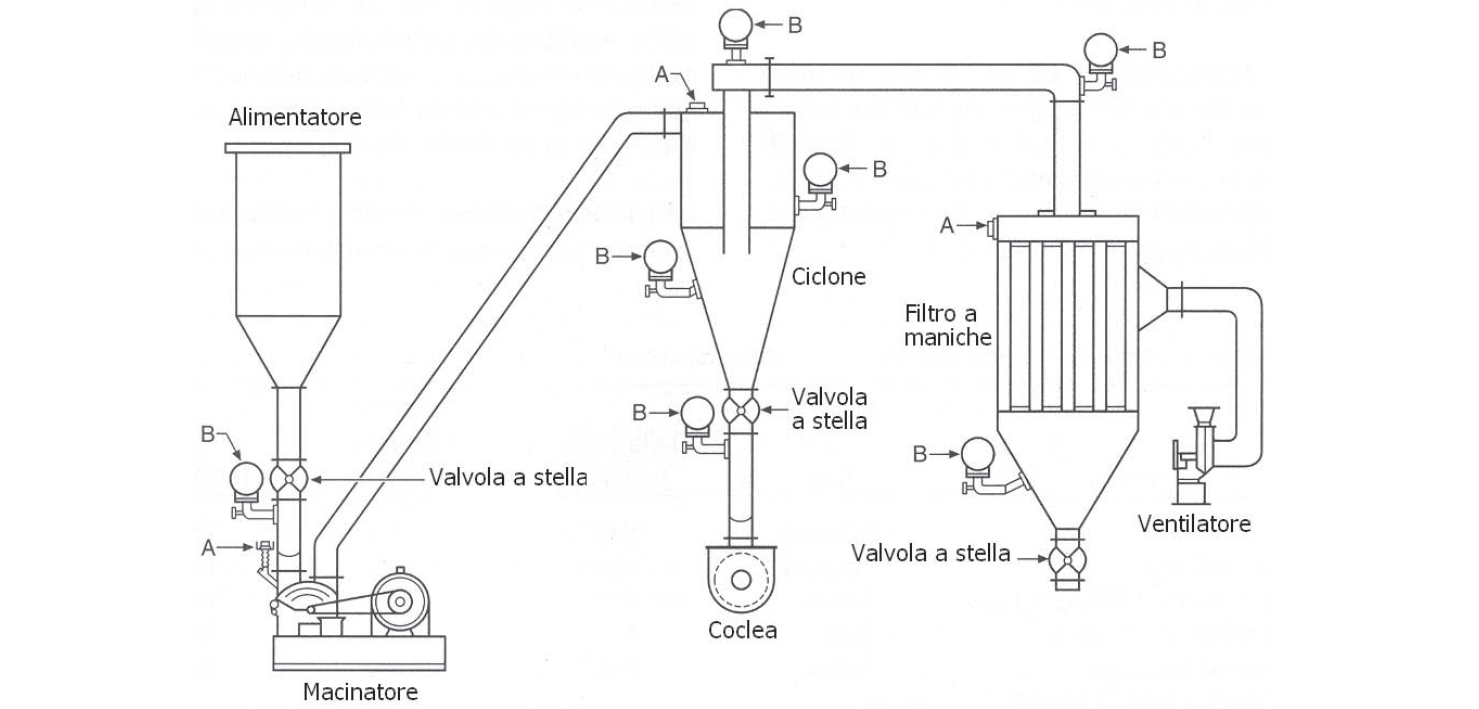

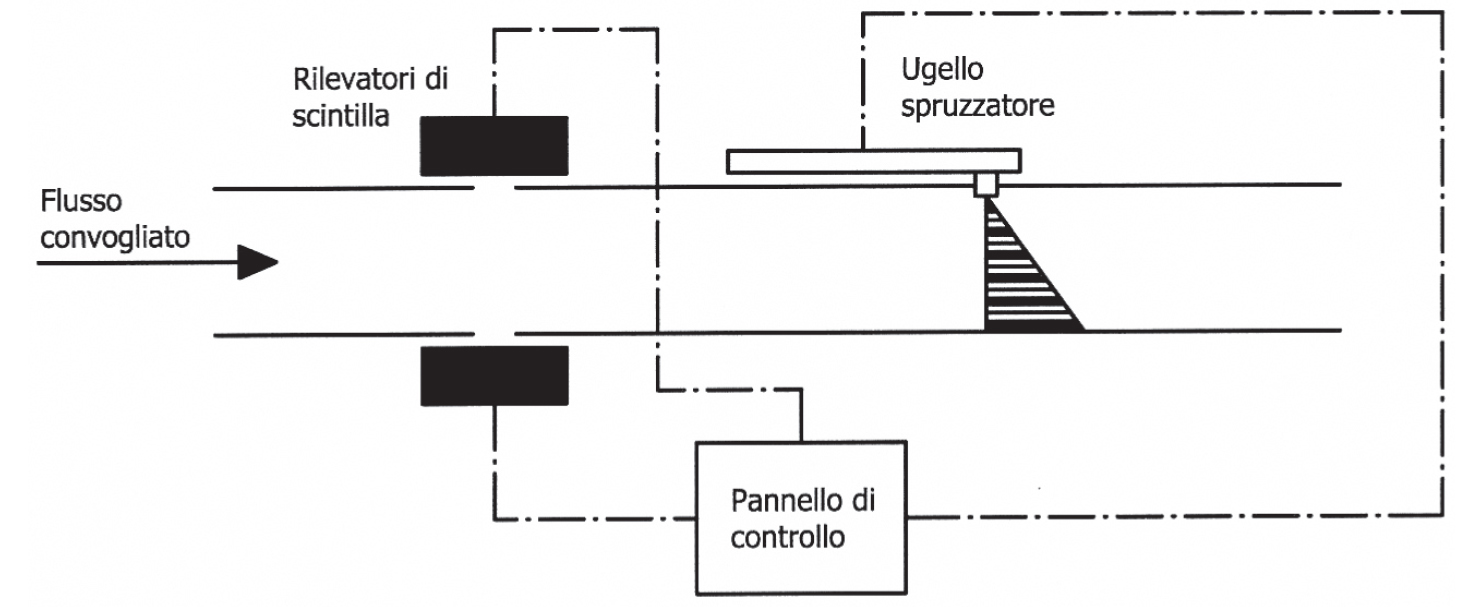

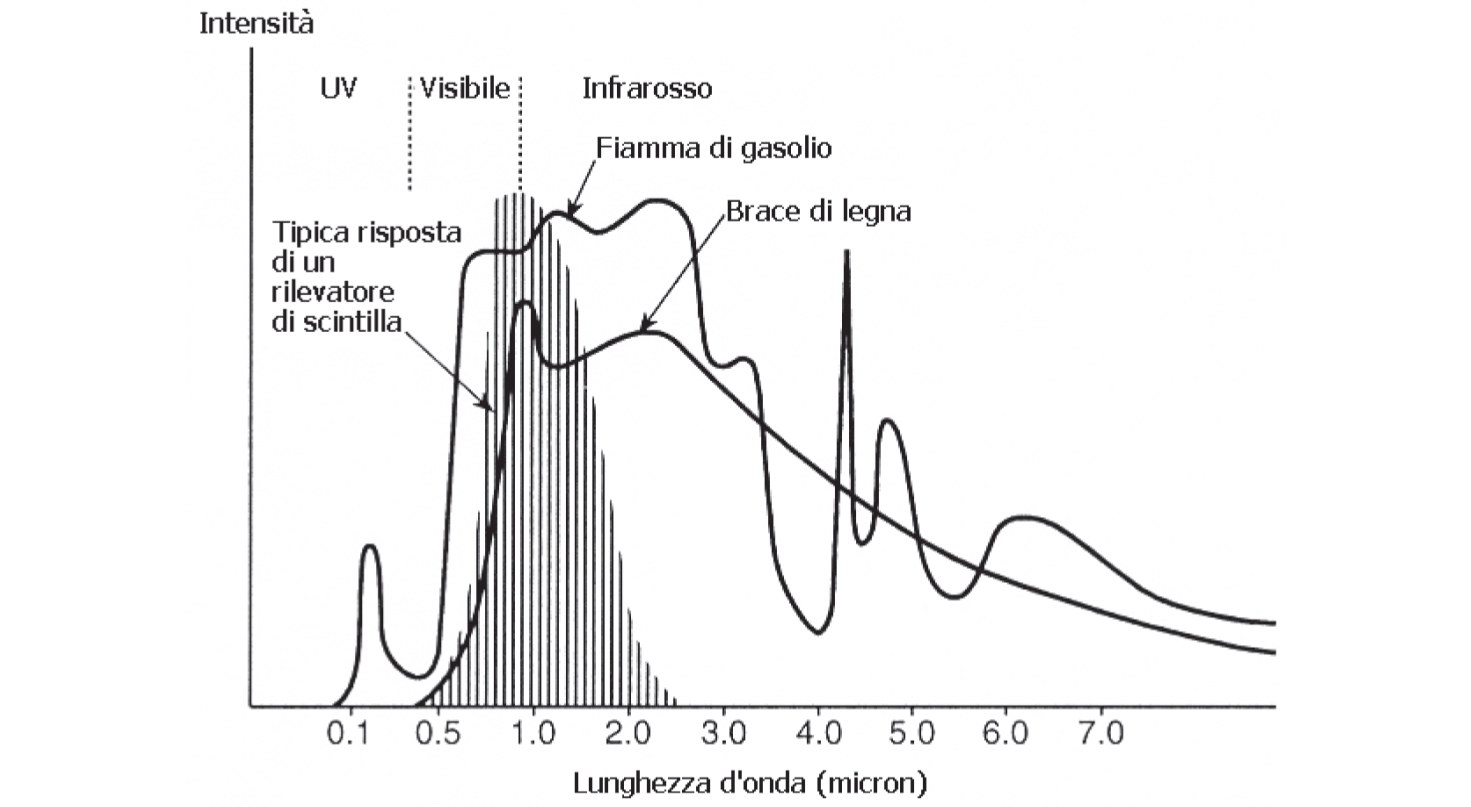

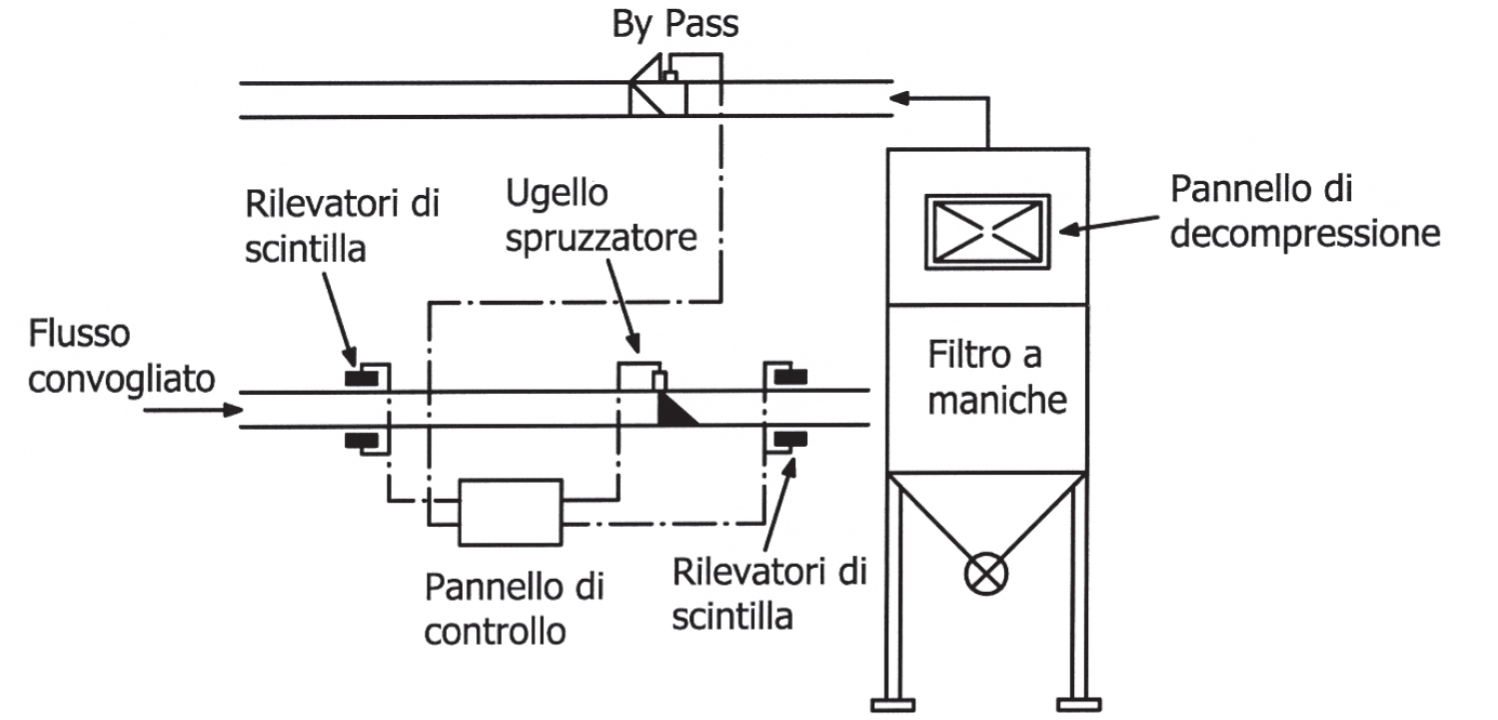

Gli effetti dell’esplosione secondaria all’interno dell’impianto nonché della propagazione dell’esplosione sono controllabili attraverso le seguenti tecniche di isolamento dall’esplosione:

-

barriere estinguenti;

-

valvole ad azione rapida;

-

valvole rotative (rotocelle);

-

deviatori di esplosione;

-

fermafiamma.

Come indicato in Figura 7.2, risulta sempre necessario prevedere la protezione sia dall’esplosione primaria sia dall’esplosione secondaria attraverso l’adozione di misure di protezione propriamente dette e di misure di isolamento dall’esplosione.

Figura 7.2 – Coordinamento tra la protezione e l’isolamento dall’esplosione

7.3 La progettazione resistente all’esplosione

Nel caso in cui la fuoriuscita dei prodotti della combustione creati dall’esplosione determini impatti esterni per la sicurezza e salute dei lavoratori e della popolazione appare fondamentale la progettazione resistente all’esplosione6. Una tale metodologia si dimostra valida anche quando i prodotti della combustione non siano tossici e/o nocivi. In quest’ultimo caso è possibile coordinare la progettazione resistente all’esplosione con altre tecniche di protezione quali lo sfogo o la soppressione dell’esplosione.

La Norma UNI EN 14460 prevede due diverse modalità di resistenza degli apparecchi sottoposti ad esplosione interna:

-

apparecchi resistenti alla massima pressione di esplosione (Explosion Pressure Resistant, EPR);

-

apparecchi resistenti allo shock dell’esplosione (Explosion Pressure Shock Resistant, EPSR).

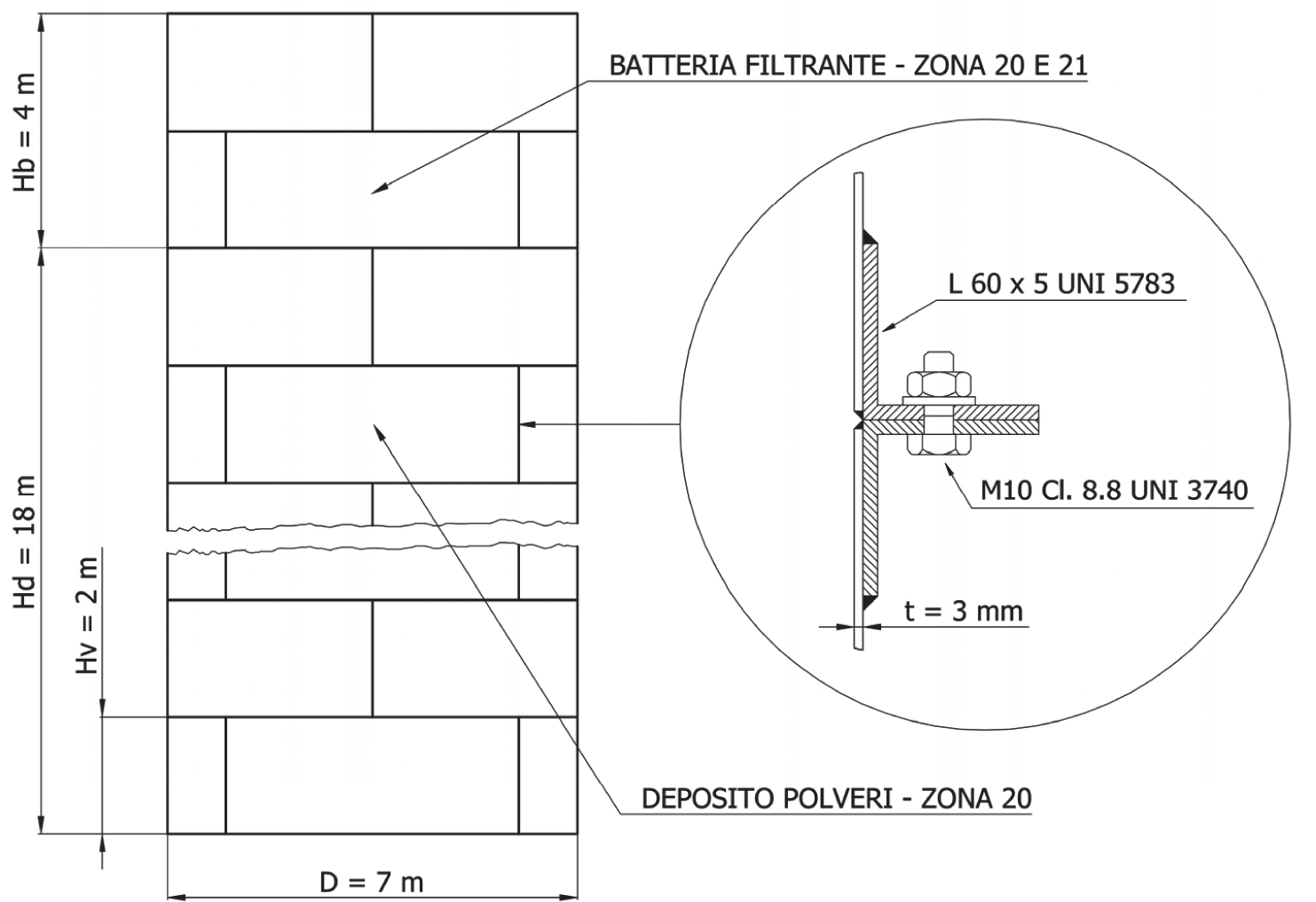

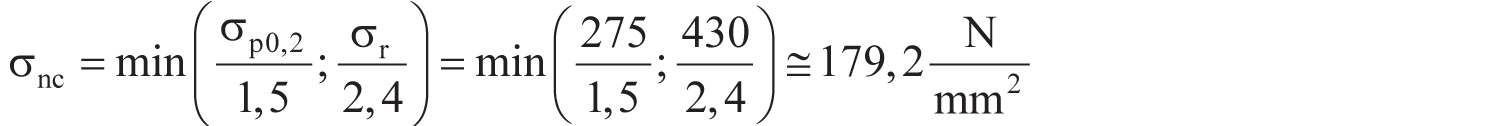

Nel primo caso l’apparecchio deve resistere alla pressione dell’esplosione in assenza di deformazioni plastiche residue mentre nel secondo caso è ammessa la presenza di una certa deformazione plastica permanente a carico delle membrature della struttura. Nelle costruzioni EPR il dimensionamento deve essere realizzato in conformità alla Norma UNI EN 13445-3 relativa alla progettazione dei recipienti in pressione. Anche nel caso di costruzioni EPSR si dovranno seguire i criteri di progettazione e costruzione stabiliti in UNI EN 13445 anche se con vincoli meno rigidi rispetto alle costruzioni EPR. Infatti, l’art. 6.2 della Norma UNI EN 14460 prevede che, nel caso di materiali duttili, sia sufficiente l’adozione di una tensione ammissibile di progetto pari ad 1,5 volte la tensione ammissibile indicata in UNI EN 13445-3 (tale indicazione, presente nell’edizione 2006 della Norma EN 14406 – in vigore alla data di stesura del presente lavoro – e applicabile alla tensione nominale di progetto calcolata con i criteri EN 13445-3 nel caso di materiali sufficientemente duttili, è stata modificata nel nuovo standard in fase di approvazione. In particolare la nuova edizione della EN 14406 specifica che l’incremento del 50% sia da computare direttamente sul carico di scostamento dalla proporzionalità nel caso di materiali duttili ma solo quando sia stata svolta un’analisi tensionale tridimensionale agli elementi finiti).

La pressione di progetto, al netto dei coefficienti di sicurezza, può essere quella massima di esplosione Pmax, oppure la pressione ridotta che l’esplosione genera poco prima dell’azionamento dei sistemi di sfogo o dei sistemi di soppressione HRD, definita Pred.

Le combinazioni impiantistiche e costruttive che si possono realizzare sono riportate in Tabella 7.2 in cui si riporta la tipologia di contenimento dell’esplosione, la pressione di progetto e i dispositivi di protezione richiesti.

Tabella 7.2 – Possibili combinazioni impiantistiche e costruttive

| Tipologia di contenimento dell’esplosione | Pressione di progetto | Dispositivi di protezione richiesti |

|---|---|---|

| EPR | Pmax | Non sono richiesti dispositivi di protezione contro le esplosioni |

| EPSR | Pmax | |

| EPR | Pred | Venting |

| EPSR | Pred | Venting |

| EPR | Pred | Soppressione dell’esplosione |

| EPSR | Pred | Soppressione dell’esplosione |

| EPR | Pred | Soppressione dell’esplosione + Venting |

| EPSR | Pred | Soppressione dell’esplosione + Venting |

La soluzione EPSR, pur causando deformazioni residue del contenimento successive all’esplosione, risulta essere economicamente più vantaggiosa rispetto all’EPR soprattutto se il dimensionamento avviene in assenza di sistemi di protezione. L’EPR infatti, essendo maggiormente conservativa, prevede l’utilizzo di spessori maggiori delle membrature, soprattutto nel caso di grandi costruzioni.

La soluzione costruttivamente più economica risulta quindi essere, in molti casi, la combinazione EPSR-Pred-Venting; tutte le altre opzioni richiedono una valutazione approfondita caso per caso. D’altro canto, la combinazione EPR-Pmax è riservata, per questioni sia di costo sia costruttive, alla protezione di contenitori di piccola dimensione.

Infatti, pur essendo possibile realizzare costruzioni dimensionate sulla Pmax fino a 200 m 3 nella maggior parte dei casi tale soluzione si rivela possibile solo per contenimenti inferiori a 50 m3. Con volumi di questa entità, l’incremento di materiale necessario alla costruzione può arrivare al 270% rispetto a contenimenti protetti con venting7. A questo proposito la Norma VDI 2263-3 qualifica come EPSR di classe 9 bar tutti recipienti EPR progettati per pressioni di lavoro pari a 6 bar (il coefficiente 1,5, citato in precedenza, come si vede, è sempre ben presente).

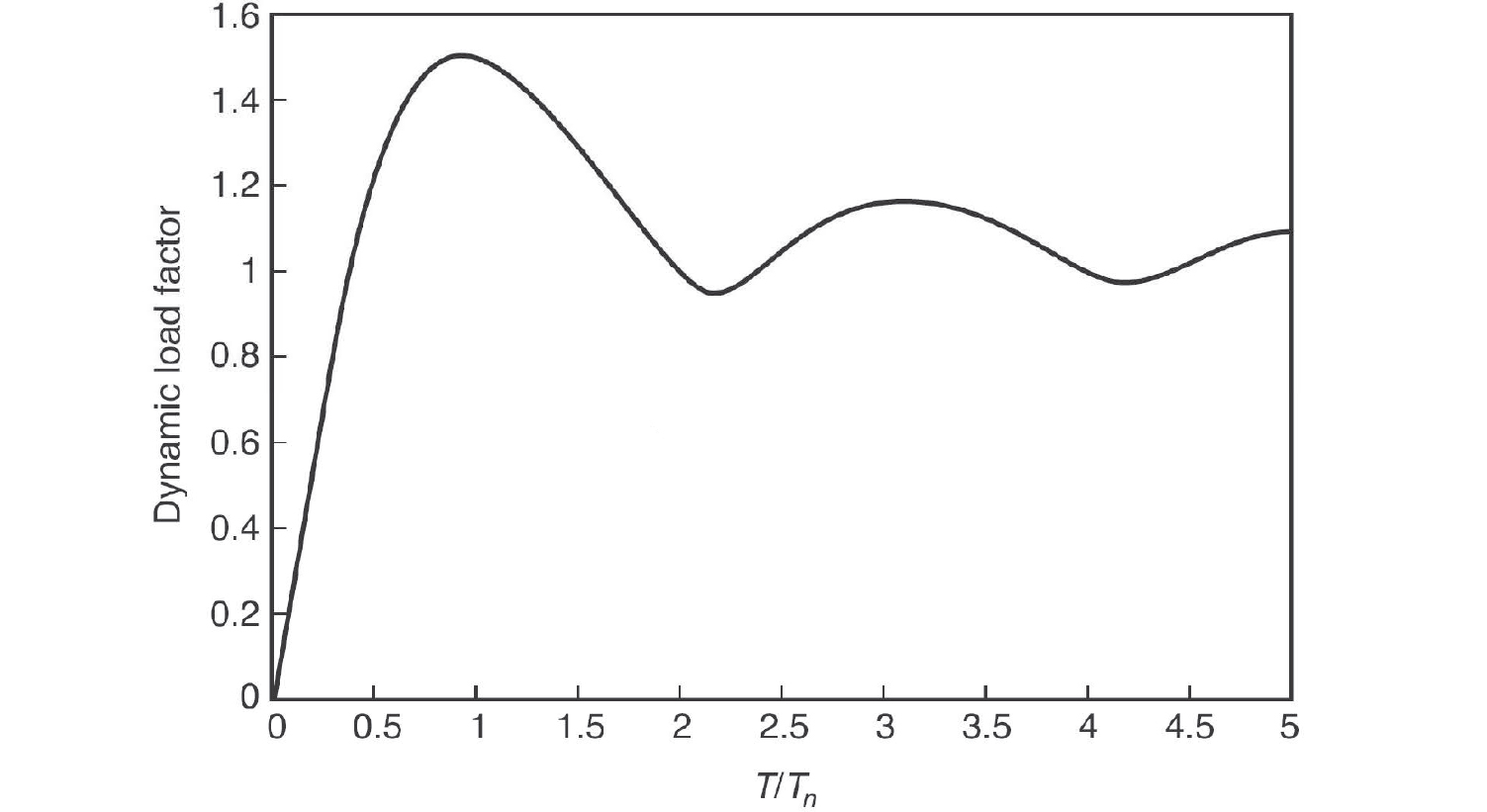

Dato che un’esplosione confinata applica dinamicamente un carico sulle membrature del contenimento, non sempre i calcoli basati sull’assunzione degli effetti statici del carico possiedono vantaggio di sicurezza.

È necessario infatti considerare che l’esplosione possa sollecitare dinamicamente la struttura in prossimità della pulsazione naturale della medesima. È per questo, quindi, che è necessario introdurre un Fattore di Carico Dinamico (DLF, Dynamic Load Factor) che tenga conto di tale sovrasollecitazione.

dove:

| DLF | è il Fattore di Carico Dinamico; |

| Xm | è la deflessione statica che equivale allo spostamento prodotto nel sistema quando il carico di picco è applicato staticamente; |

| Xs | è la massima deflessione dinamica. |

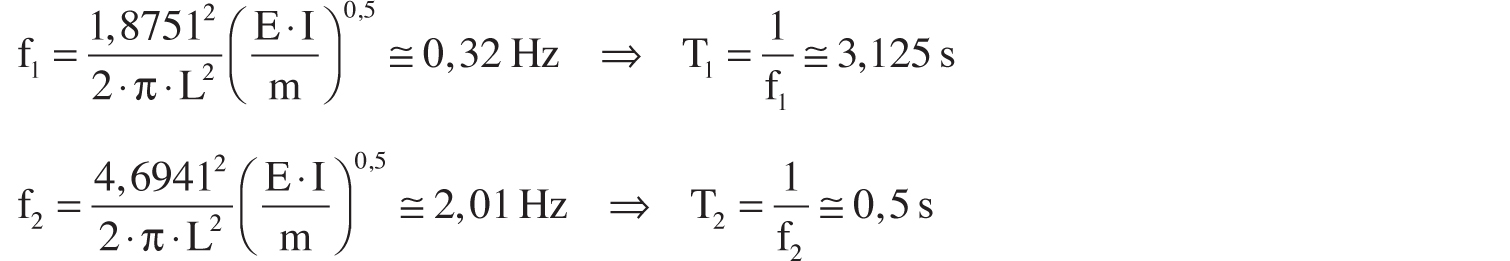

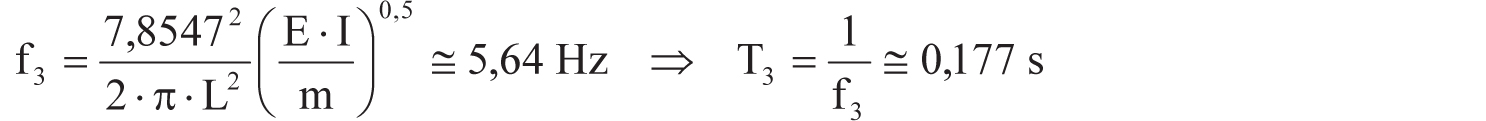

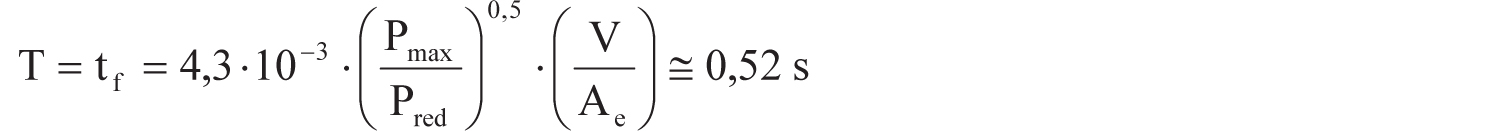

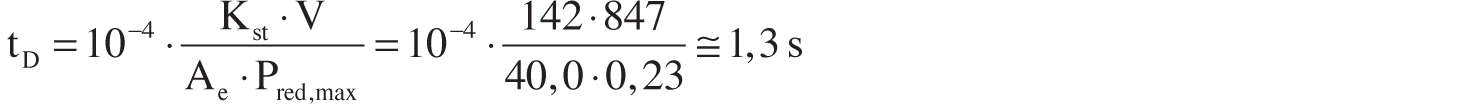

Nel caso di un apparecchio EPSR sfogato con venting, l’esplosione si svilupperà con modalità simili ad un impulso triangolare teorico. La pressione aumenterà fino a quando, raggiunta la Pstat il sistema di protezione si attiva. Successivamente la pressione dell’esplosione crescerà ancora fino alla Pred. È ragionevole attendersi una successiva diminuzione di tipo lineare. La durata complessiva dell’impulso (T) è data dalla seguente equazione:

dove:

| T (e tf) | è la durata dell’impulso dell’esplosione; |

| Pmax | è la massima pressione che si sviluppa in un’esplosione non sfogata; |

| Pred | è la massima pressione che si sviluppa nell’esplosione sfogata; |

| V | è il volume del contenimento; |

| Ae | è l’area della superficie di sfogo. |

In genere la durata totale dell’impulso di esplosione è compresa tra 50 ms (contenitori dei test della capacità di 20 litri) e 2 s nei grandi silos. Come rilevabile in Figura 7.3, esisteranno almeno tre regimi di carico differenti:

-

T ≌ Tn (f ≌ fn): il periodo naturale di vibrazione è circa pari alla durata dell’impulso.La struttura è sollecitata dinamicamente ed il DLF assume il valore massimo;

-

T ≥ Tn (f ≤ fn): il periodo naturale di vibrazione è inferiore alla durata dell’impulso. La struttura vibra con frequenze naturali superiori alla frequenza dell’impulso. Il regime è definito quasi-statico ed il DLF è unitario (T/Tn > 5);

-

T ≤ Tn (f ≥ fn): il periodo naturale di vibrazione è maggiore della durata d’impulso. La struttura risponde con maggiore lentezza alla sollecitazione e vibra più lentamente rispetto alla frequenza d’impulso. Il carico applicato si riduce pressoché linearmente per rapporti T/Tn< 0,5.

Figura 7.3 – Dynamic Load Factor in funzione del rapporto T/Tn

Fonte: NFPA 68

In definitiva, quindi, la pressione di progetto del contenimento sottoposto ad esplosione risulterà pari a:

dove:

| Pespl | è la resistenza del contenimento valutabile con modalità statiche |

| DLF | è il Fattore di Carico Dinamico; |

| Pred | è la pressione massima sviluppata durante l’esplosione sfogata. |

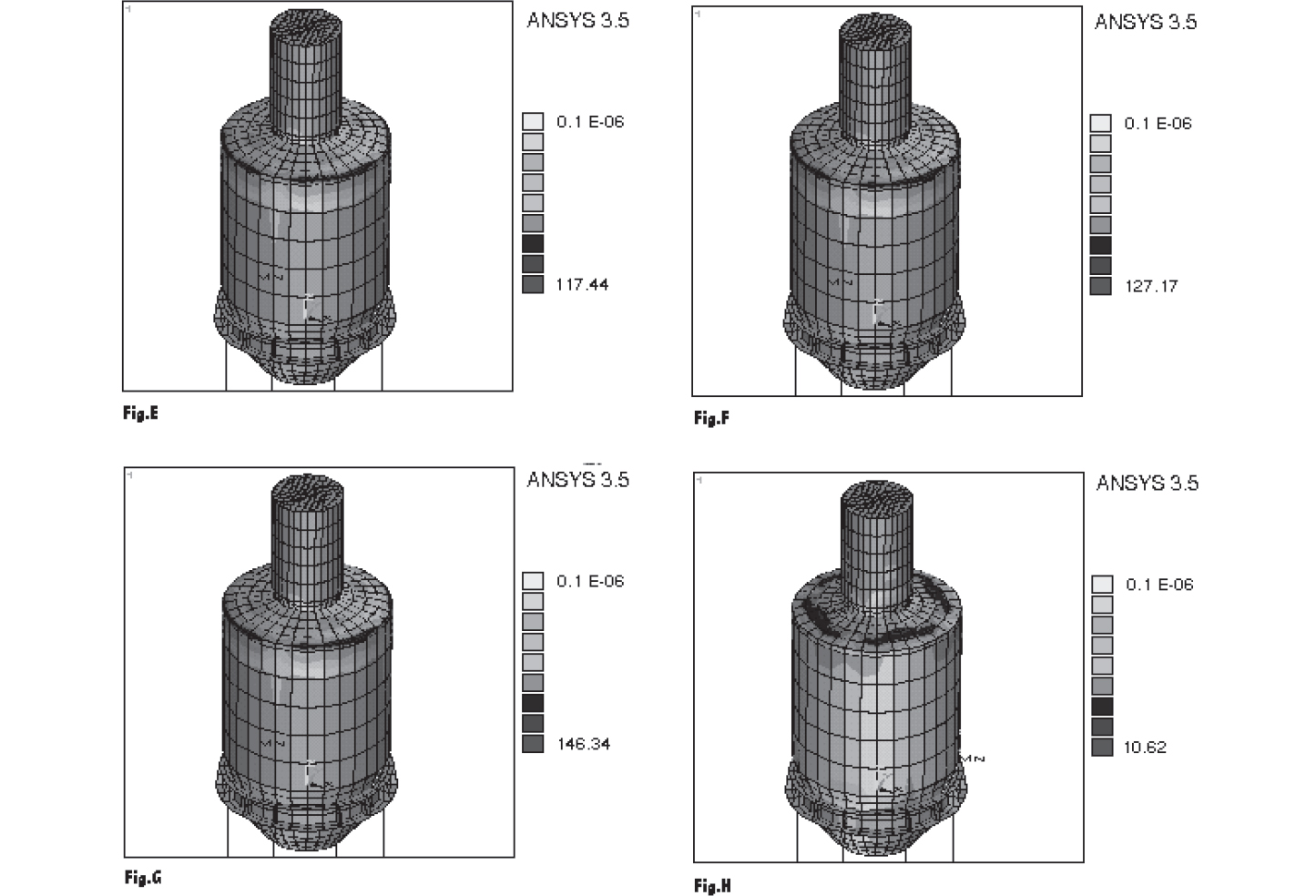

Alla luce di quanto fin qui esposto si può concludere che il calcolo delle strutture sottoposte a pressione interna derivante dall’esplosione può comportare il ricorso ai metodi classici della scienza delle costruzioni nei casi in cui la geometria sia:

-

EPR ed assialsimmetrica;

-

EPR e rinforzata con membrature di cui è nota la resistenza (profili ad L, C, HEA, IPE, ecc.).

Negli altri casi, soprattutto se la geometria prevede la presenza di superfici piane, il calcolo dovrà essere necessariamente realizzato attraverso simulazioni agli elementi finiti che possono richiedere un impegno notevole di risorse sia umane che computazionali (cfr. Figura 7.4).

Un’ulteriore criticità è legata, soprattutto nel calcolo delle strutture EPSR, all’assenza di Normative tecniche che consentano l’assunzione di valori certi nella determinazione della deformazione ammissibile in campo plastico.

Figura 7.4 – Simulazione agli elementi finiti delle tensioni equivalenti di Von Mises in un silos durante un’esplosione sfogata

Fonte: Majorana et al., 2000

Le circostanze più comuni di rottura e di deformazione permanente in un’apparecchiatura sono le seguenti:

-

deformazioni plastiche come risultato di sollecitazioni che localmente eccedono il carico di snervamento del materiale;

-

rotture come risultato di sollecitazioni che localmente eccedono il carico di rottura del materiale;

-

rotture a fatica;

-

incompatibilità tra il materiale contenuto e il materiale costituente la struttura di contenimento (corrosione, erosione, stress corrosion cracking);

-

temperature di esercizio inferiori all’intervallo di transizione duttile fragile dell’acciaio.

Gli acciai da costruzione di uso generale e gli acciai austenitici si prestano efficacemente ad essere impiegati nella realizzazione di strutture EPSR, perché presentano un’elevata deformabilità a rottura e un livello di resilienza sufficientemente elevato. In situazioni ambientali particolarmente avverse (es. temperature esterne molto basse), elevate caratteristiche di resistenza meccanica del materiale si possono ottenere con l’utilizzo di speciali acciai da costruzione. In tali materiali è comunque opportuno non superare mai percentuali dello 0.2% carbonio che, oltre a infragilire la lega renderebbero la saldatura difficoltosa. Si consiglia inoltre di evitare l’impiego di materiali speciali come l’acciaio Corten che, possedendo strati di ossido superficiale, potrebbe innescare reazioni di tipo alluminotermico.

Nel caso di recipienti interconnessi contenenti polveri combustibili, se non sono applicate tecniche di isolamento dall’esplosione, si possono generare pressioni molto superiori alla Pmax relativa al recipiente singolo, come già visto nel Capitolo 3; infatti la deflagrazione che ha luogo in un contenitore si propagherà nell’altro lungo la tubazione di collegamento. La velocità di propagazione del fronte di fiamma lungo la tubazione aumenterà proporzionalmente alla lunghezza lineare di quest’ultima passando in poco tempo da un regime di deflagrazione a uno detonante.

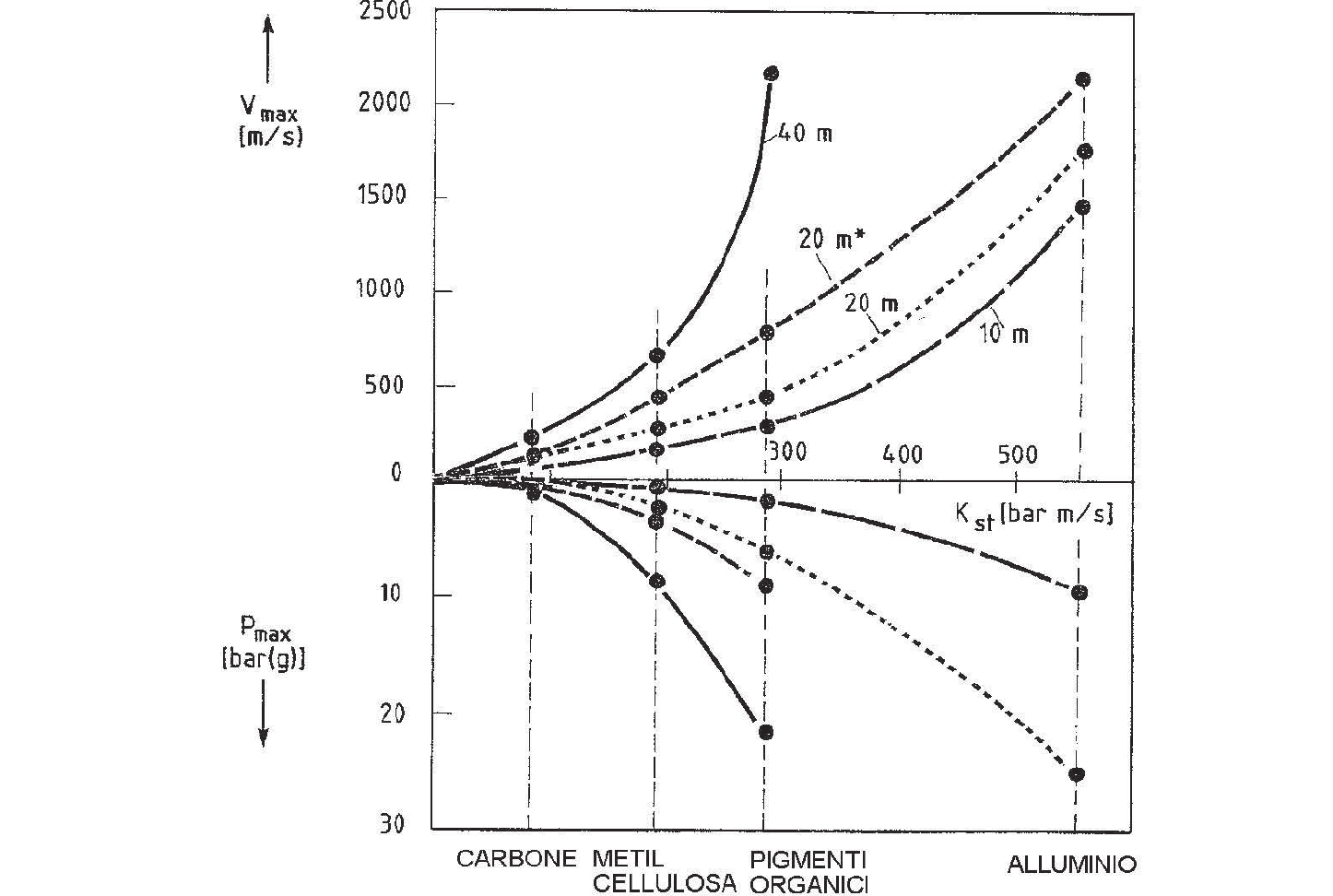

Come è evidente dalla Figura 7.5, un’esplosione di polveri di pigmenti organici (Kst = 280 bar∙m/s) in soli 20 m di percorso con una tubazione di 0.4 m di diametro, raggiunge una velocità di circa 400 m/s con pressioni Pmax di circa 5 bar. Se si raddoppia la lunghezza della tubazione (40 m) con lo stesso materiale, la velocità dell’esplosione raggiunge i 2100 m/s, con pressioni massime sviluppate di poco superiori a 20 bar. Si segnala come questi ultimi valori di velocità e pressione si ottengano anche con polvere di alluminio (Kst = 560 bar∙m/s) in soli 20 m di lunghezza.

Figura 7.5 – Esplosioni da polvere in una tubazione di 0,4 m e lunghezza di 20 m e 40 m

Fonte: Bartknecht, 1996

Dunque, distanze di collegamento sufficientemente elevate creeranno violenti fronti di fiamma in ingresso al contenitore posto a valle. Il risultato sarà un’elevata velocità nella reazione di combustione che determinerà un rilevante incremento della pressione di esplosione Pmax rispetto al valore nominale. A questo, nel caso che il secondo recipiente possieda un volume inferiore al primo, si aggiunge il fenomeno del Pressure Piling. Questo fenomeno è avviato inizialmente dall’incremento di pressione nel contenitore a valle determinata dall’espansione dei gas generati nell’esplosione del contenitore a monte. Quando questa miscela precompressa viene accesa, l’esplosione che risulta a partire da un valore di pressione iniziale elevato determina una pressione massima di esplosione che si dimostra proporzionalmente molto più elevata della comune Pmax.

In conclusione, il livello di pressione generato dal Pressure Piling dipenderà da molti fattori, tra i quali il rapporto tra i volumi dei recipienti e le dimensioni relative del contenitore rispetto al diametro della tubazione.

Per evitare tale tipologia di esplosioni, una corretta progettazione deve quindi prevedere, sia per recipienti semplici sia per recipienti interconnessi, le seguenti fasi:

-

definizione della pressione di progetto;

-

definizione della temperatura di progetto;

-

definizione delle proprietà meccaniche dei materiali;

-

identificazione dei fattori di sicurezza;

-

progettazione strutturale (spessori, flange, aperture, collegamenti) secondo il modello di calcolo più appropriato (modello a membrane, criteri dettati dalle linee guida IChemE, Norme EN 13445, EN 14460, VDI 2263, VDI 2263-3, NFPA 69);

-

progettazione degli eventuali sistemi aggiuntivi di sicurezza (venting, soppressione dell’esplosione);

-

classificazione delle zone e scelta conseguente della categoria e del modo di protezione dei dispositivi elettrici e non elettrici installati.

Se la progettazione ha inizio dalla determinazione della pressione di progetto (Pmax o Pred), è importante specificare le modalità di calcolo nei due casi di seguito elencati:

-

recipienti non interconnessi;

-

recipienti interconnessi.

La pressione relativa di progetto P del recipiente non interconnesso da proteggere è fornita, al netto dei coefficienti di sicurezza, dalla massima pressione assoluta di esplosione Pmax o dalla pressione assoluta che si genera poco prima dell’azionamento dei dispositivi di sfogo definita Pred, si ha pertanto, considerando le pressioni assolute, rispettivamente:

Tuttavia va detto che la determinazione della pressione iniziale assoluta Pv, presente all’interno del contenitore, va considerata solo nei casi in cui essa sia inferiore a 0,9 bar o superiore a 1,1 bar rispetto alla pressione ambiente assoluta P0 pari a 1 bar. Si ha quindi:

Le equazioni precedenti sono valide solo se la pressione assoluta Pv soddisfa la seguente condizione:

In ogni caso, il Titolo XI, D.Lgs. n. 81/2008 specifica che le ATEX ricadenti nel campo di applicazione della direttiva sono solo quelle che si generano partendo da condizioni di pressione atmosferiche.

Per chiarire meglio gli aspetti di calcolo, può risultare utile ricorrere a due casi esemplificativi, il primo riferito a un sistema di trasporto pneumatico, il secondo a un filtro in depressione. In entrambi i casi i recipienti non sono interconnessi.

Si consideri, come primo esempio, un sistema di trasporto pneumatico che pressurizzi il contenitore finale a una pressione assoluta Pv pari a 1,5 bar (0,5 bar relativi). Se la polvere trasportata è di metilmetacrilato, può sviluppare durante l’esplosione pressioni massime assolute Pmax pari a 8,6 bar. Si vuole conoscere il valore della pressione di progetto. La soluzione è la seguente:

Come secondo caso esemplificativo ipotizziamo il funzionamento di un filtro in depressione nel quale sia presente una pressione assoluta Pv pari a 0,7 bar (-0,3 bar relativi). Si vuole determinare il valore della pressione di progetto ipotizzando la deflagrazione di polvere di alluminio avente Pmax pari a 12,4 bar. Il valore cercato si ottiene come di seguito indicato:

Il caso di recipienti interconnessi risulta più articolato come trattazione rispetto al recipiente singolo. In questo caso faremo riferimento a quanto previsto espressamente dalla Norma EN 14491, relativa al dimensionamento dei sistemi di sfogo delle esplosioni. Essa ammette la presenza di recipienti interconnessi e non isolati attraverso dispositivi di sezionamento nei soli casi in cui la tubazione di collegamento possieda un diametro nominale inferiore a 300 mm e una lunghezza massima di 6 m. In queste ipotesi l’assenza di isolamento di protezione è accettabile se, in presenza di sistemi di sfogo con bassa pressione di attivazione statica (Pstat ≤ 0,2 bar), si verificano le seguenti condizioni:

-

entrambi i recipienti possiedono la medesima dimensione (=la differenza tra loro non deve essere maggiore del 10%) e devono essere dotati di superfici di minima resistenza non inferiori a quelli calcolati con le equazioni generali previste dalla Norma (non si applicano quindi le semplificazioni previste dall’art. 5.3, Special Dust Cloud Condition);

-

i recipienti di differente dimensione collegati tra loro devono possedere superfici di minima resistenza che consentano soddisfare la condizione Pred,max ≤ 1 bar. La pressione di progetto (Pf) deve essere assunta non minore di 2 bar (=coefficiente di sicurezza pari ad almeno 2);

-

se il contenimento di volume inferiore non può essere sfogato, allora esso deve essere dimensionato per resistere alla massima pressione di esplosione (Pmax, circa 8-10 bar in funzione della polvere specifica) e la superficie di minima resistenza del contenimento maggiore dovrà essere raddoppiata. La protezione con sistemi di sfogo non può essere utilizzata se il contenimento maggiore non può essere sfogato con queste modalità.

Altre modalità di collegamento in assenza di isolamento sono riportate all’art. 5.4.3, EN 14491 al quale si rimanda per ulteriori approfondimenti.

7.3.1 La progettazione delle strutture EPR/EPSR

Come si è potuto rilevare attraverso le descrizioni condotte in precedenza, i criteri progettuali che portano alla determinazione delle caratteristiche strutturali sono la EPR e la EPSR. La Norma EN 14460 prevede due approcci diversi alla progettazione. Essa stabilisce infatti che, mentre le strutture EPR devono essere progettate secondo la Norma EN 13445, le EPSR possono essere progettate oltre che con la EN 13445 anche secondo altre linee guida, purché riportino esperienze e test di verifica. L’obiettivo di tale scelta è quello di slegare la progettazione delle strutture “leggere” EPSR dalla Norma EN 13445, sicuramente completa ed esaustiva, ma concepita per il calcolo dei recipienti in pressione.

Si possono pertanto ipotizzare due seguenti due approcci alla progettazione:

-

EPR: massima tensione ammissibile;

-

EPSR: massima deformazione plastica ammissibile.

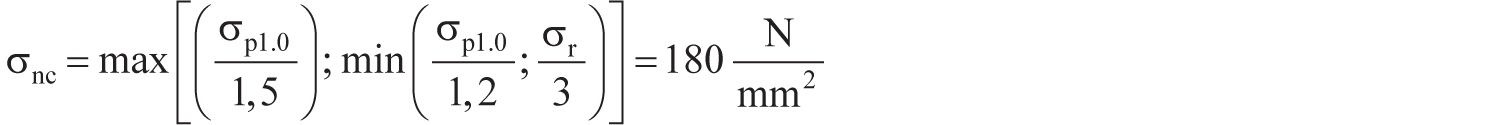

7.3.2 I materiali utilizzabili e le loro resistenze di progetto

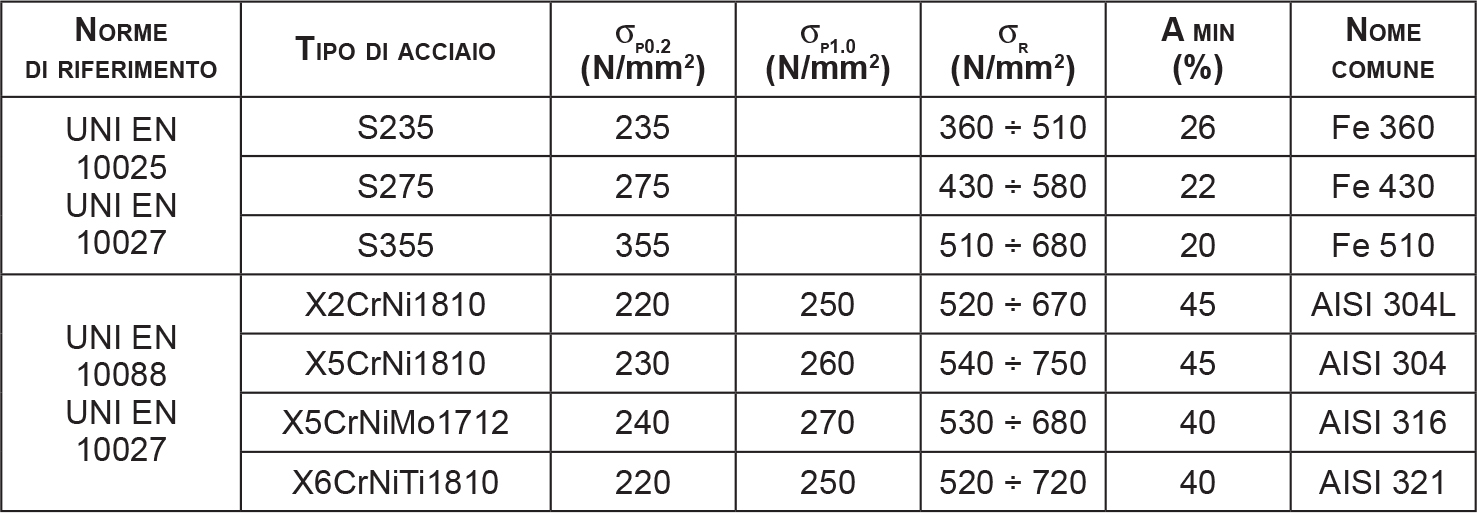

Il presente paragrafo illustra le caratteristiche di resistenza dei materiali da costruzione maggiormente utilizzati (Tabella 7.3). In luogo dello snervamento si riporta l’indicazione del carico di scostamento dalla proporzionalità allo 0.2% (σp0.2).

Tabella 7.3 – Caratteristiche di resistenza di alcuni acciai di comune impiego

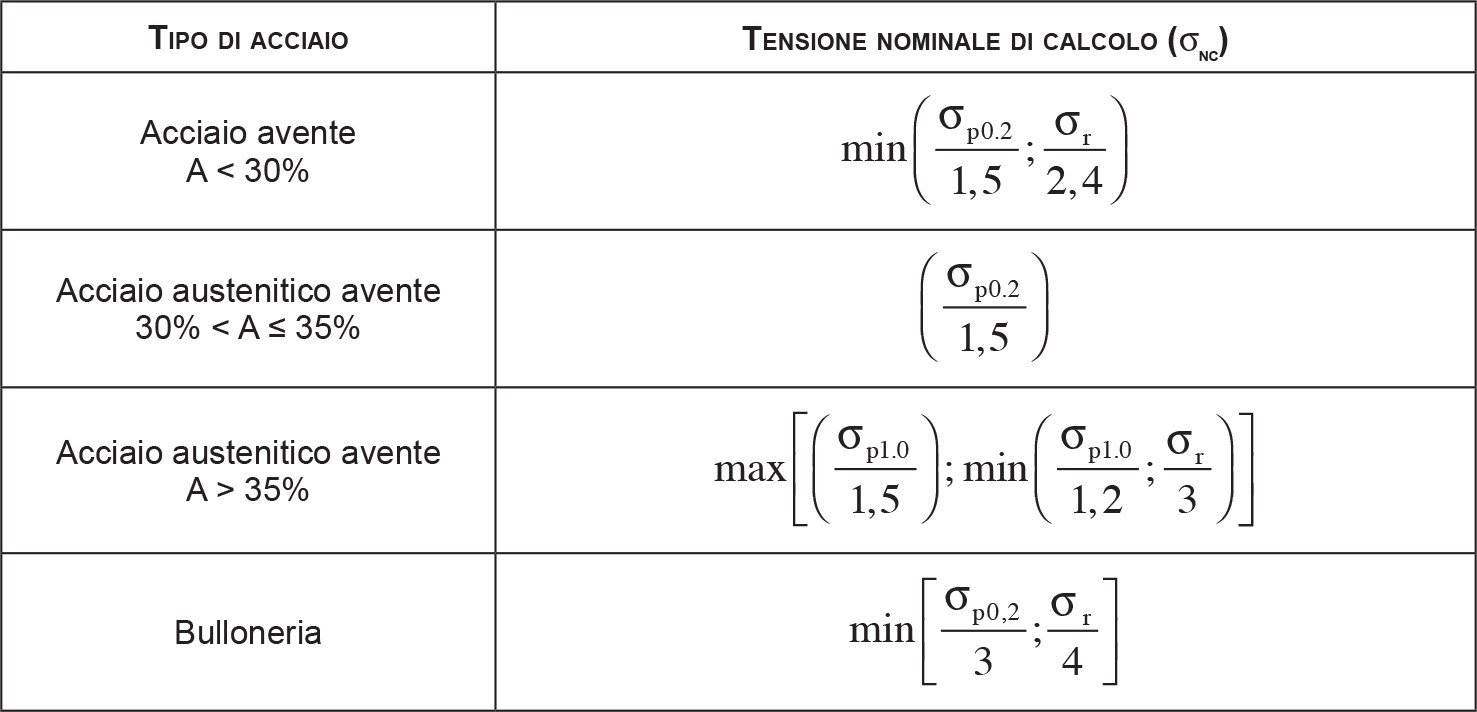

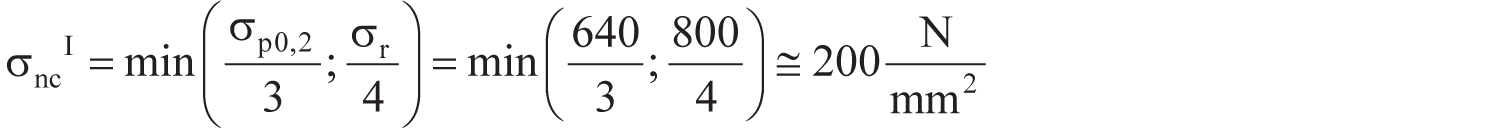

Le tensioni nominali di calcolo (σnc) riportata in EN 13445-3 si riepilogano in Tabella 7.4.

Tabella 7.4 – Tensioni nominali di calcolo – σnc (EN 13445-3)

7.3.3 Analisi e progetto delle strutture

L’analisi e la progettazione delle strutture costituisce un aspetto di fondamentale importanza nella protezione contro l’esplosione. Sono possibili, a questo proposito, due approcci diversi alla progettazione:

-

partendo infatti dalla pressione di progetto Pmax si possono calcolare le conseguenti sezioni resistenti necessarie a sopportare interamente la violenza della deflagrazione;

-

iniziando invece l’analisi dalla geometria data della struttura, comprensiva degli spessori resistenti, si perverrà all’individuazione della Pred; quest’ultimo parametro risulta di fondamentale importanza per il calcolo dei dispositivi di sfogo dell’esplosione o di soppressione dell’esplosione.

Ci si propone nel seguito del Capitolo di fornire gli strumenti base per una corretta stima dei parametri di progetto utili in strutture differenti, dato che la progettazione dei vari dispositivi di protezione (venting, soppressori dell’esplosione) necessita di tali parametri per poter essere realizzata.

A questo fine si utilizzeranno le modellazioni classiche della teoria delle membrane (Young, 1989). Questo metodo sarà integrato, ove necessario, con gli strumenti forniti dalle linee guida IChemE e dalla Norma armonizzata EN 13445.

In particolare, verranno illustrate le proprietà di resistenza di comuni forme geometriche che si incontrano nella pratica industriale; la resistenza del manufatto sarà ottenuta dall’assemblaggio di tali semplici geometrie secondo metodologie che ci si propone nel seguito di evidenziare.

Si assume preliminarmente che la pressione di esplosione abbia gli stessi effetti di una pressione statica interna uniforme e statica (ipotesi di carico quasi-statico con T ≥ Tn e f ≤ fn). Non vengono inoltre considerati gli effetti di eventuali forme di corrosione o erosione che potrebbero pregiudicare la resistenza del materiale in servizio.

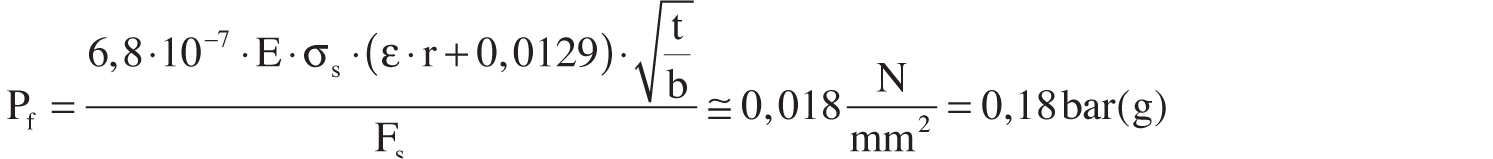

Il parametro fondamentale di calcolo che si ottiene è definito pressione di progetto Pf, che rappresenta la massima pressione a cui la struttura può resistere con livelli di deformazione plastica accettabili. Tale pressione viene poi limitata con opportuni coefficienti di riduzione che tengono in considerazione i modi di assemblaggio strutturale con saldature. Si specifica inoltre che, i valori di pressione indicati sono sempre relativi alla pressione atmosferica. La Pred,max si ottiene pertanto dalla seguente equazione:

dove:

| Pf | è la pressione di progetto; |

| Fq | è il fattore di riduzione connesso alla saldatura utilizzata; |

| Ft | è il fattore di riduzione connesso allo spessore della lamiera; |

| Fr | è il coefficiente di sicurezza sulla Pred,max. |

Nel caso in cui le strutture non possano essere schematizzate con l’ausilio dei modelli che saranno proposti (es. carcasse di ventilatori, valvole rotative), si dovrà necessariamente ricorrere ad un’approfondita modellazione e analisi agli elementi finiti.

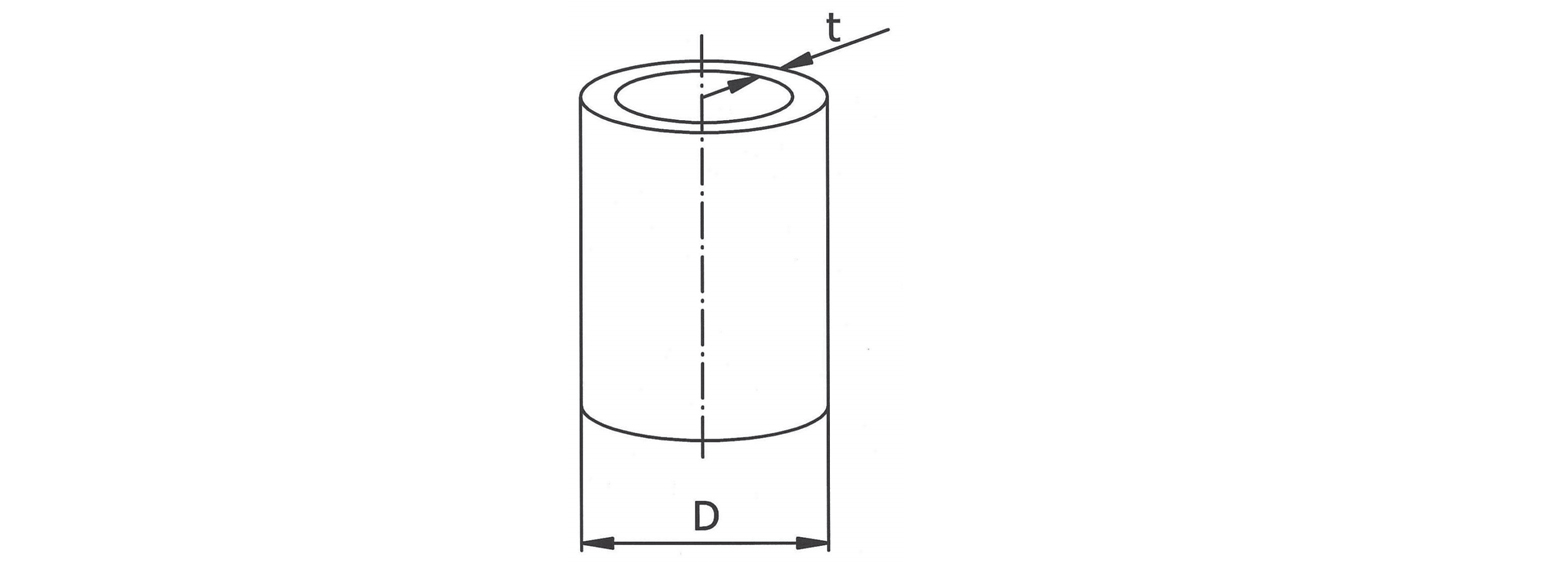

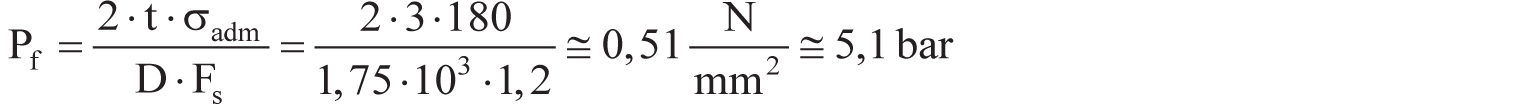

7.3.3.1 Cilindro

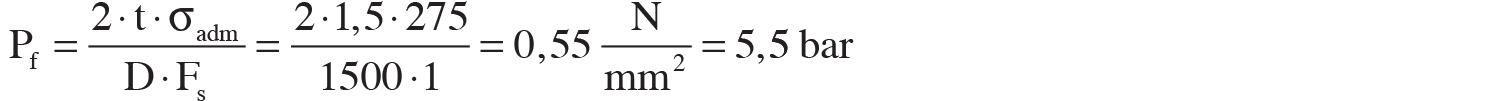

Nel caso in cui ci si trovi in presenza di una forma cilindrica, l’equazione che permette il calcolo della Pf deriva direttamente dalla scienza delle costruzioni applicata alle membrane.

dove:

| t | è lo spessore (mm); |

| σadm | è la tensione ammissibile riferita alla componente tangenziale (N/mm2); |

| D | è il diametro (mm); |

| Fs | è il fattore di sicurezza. |

I limiti delle variabili in ingresso sono i seguenti:

| D/t | compreso tra 100 e 1000; |

| t | compreso tra 0,5 e 10 mm; |

Fs ≥ 1.

Figura 7.6 – Parametri geometrici del cilindro

Per rendere maggiormente chiara l’applicabilità di tali principi, può essere utile lo studio del seguente esempio.

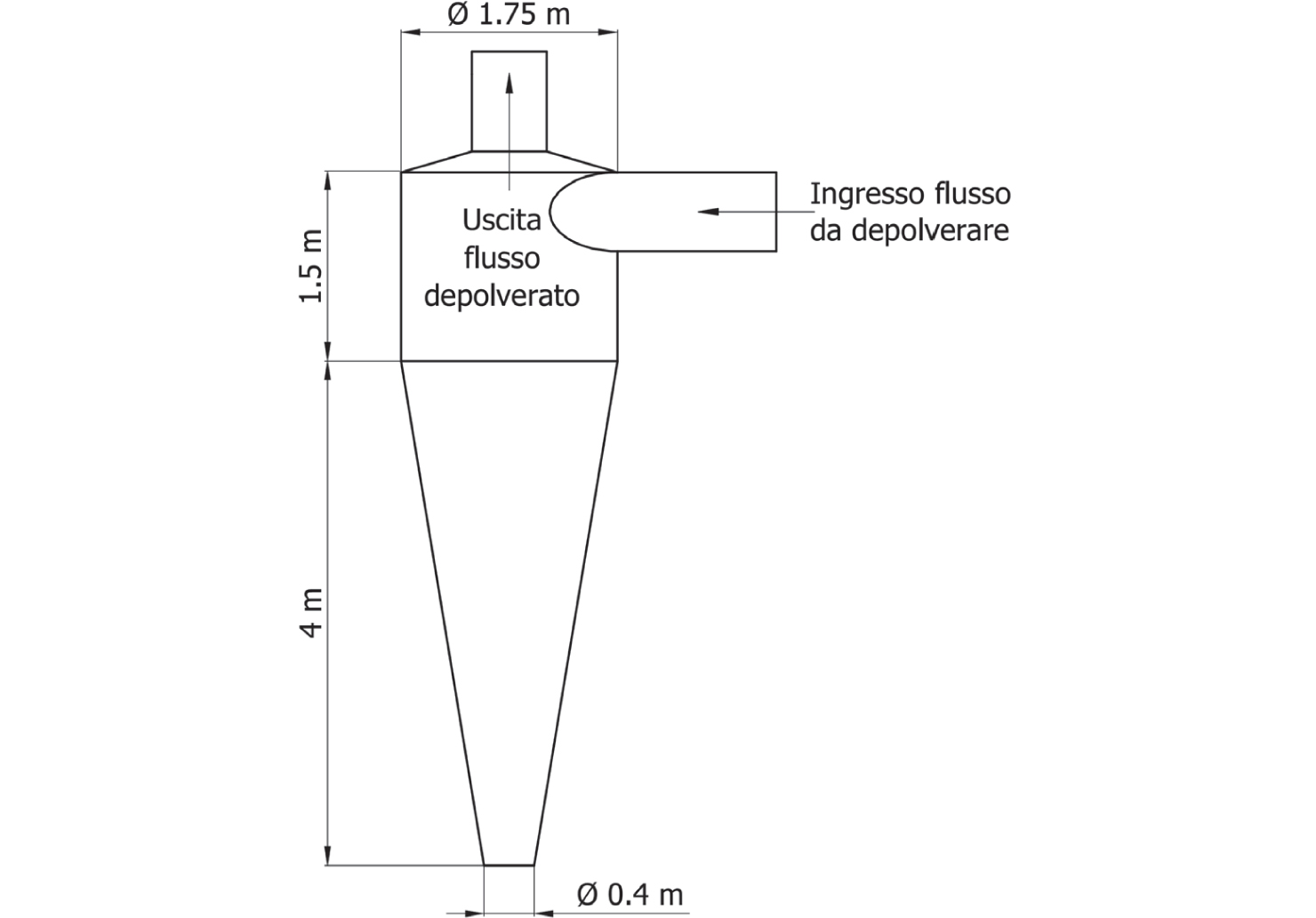

Si determini la pressione Pred del recipiente di stoccaggio intermedio polveri avente le seguenti caratteristiche:

D = 1500 mm;

L = 4000 mm;

t = 1,5 mm;

σadm = 275 N/mm2;

Fs = 1.

Inoltre, la saldatura è di testa longitudinale a completa penetrazione e di classe I. A par-tire da tali elementi, attraverso l’equazione segue che:

Assumendo un coefficiente di sicurezza Fr = 1,5 si ottiene il seguente valore di Pred,max:

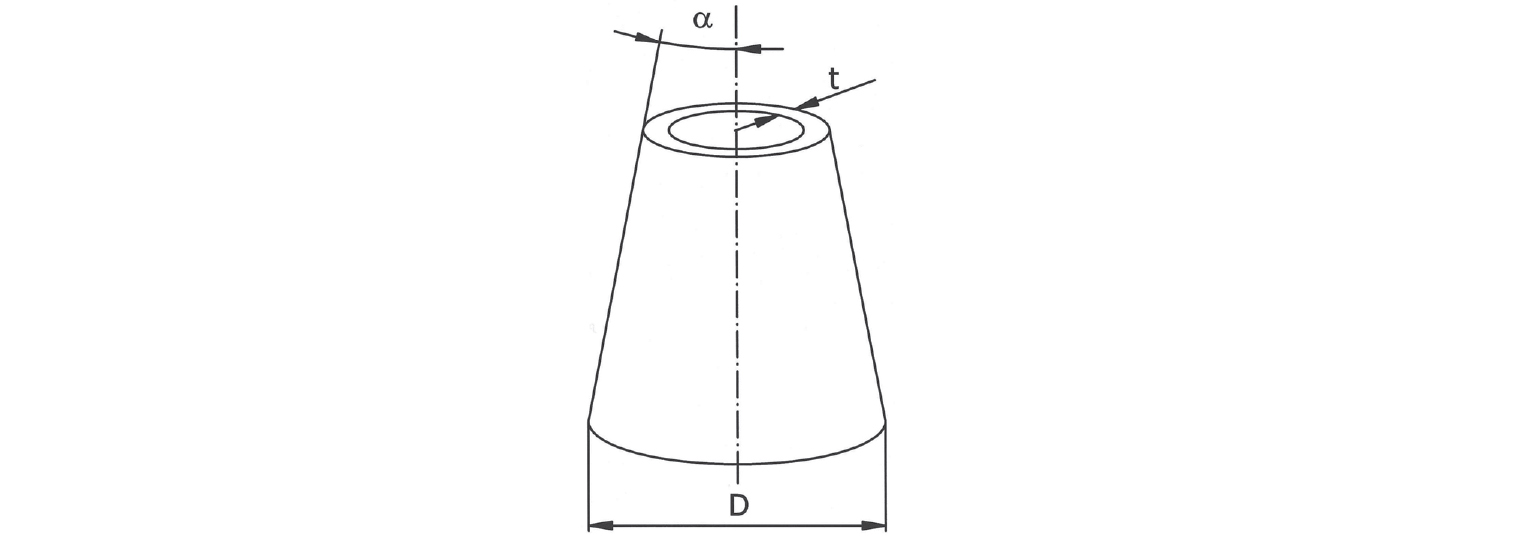

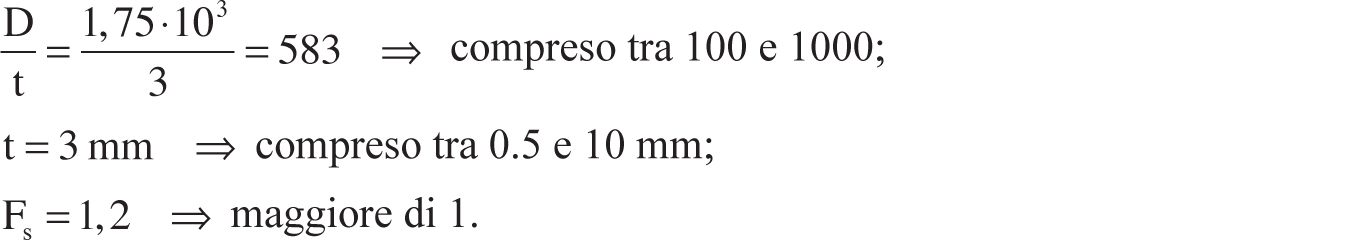

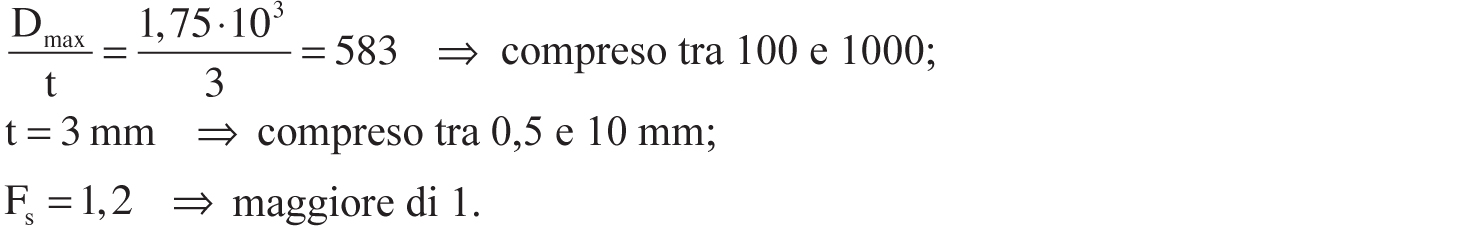

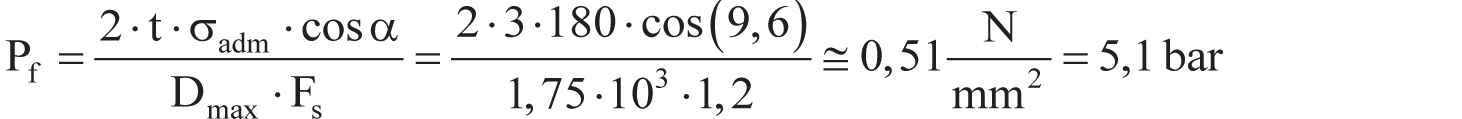

7.3.3.2 Cono

L’equazione che permette il calcolo della Pf in una forma conica deriva direttamente dalla scienza delle costruzioni applicata alle membrane:

dove:

| t | è lo spessore (mm); |

| σadm | è la tensione ammissibile (N/mm2); |

| Dmax | è il diametro massimo del tronco di cono (mm); |

| Fs | è il fattore di sicurezza. |

I limiti delle variabili in ingresso sono i seguenti:

| Dmax/t | compreso tra 100 e 1000; |

| t | compreso tra 0,5 e 10 mm; |

Fs ≥ 1.

Figura 7.7 – Parametri geometrici del tronco di cono

Nel caso in cui si presenti un collegamento tra cilindro e cono sarà necessario aumentare lo spessore nella zona di giunzione così come indicato nel paragrafo seguente.

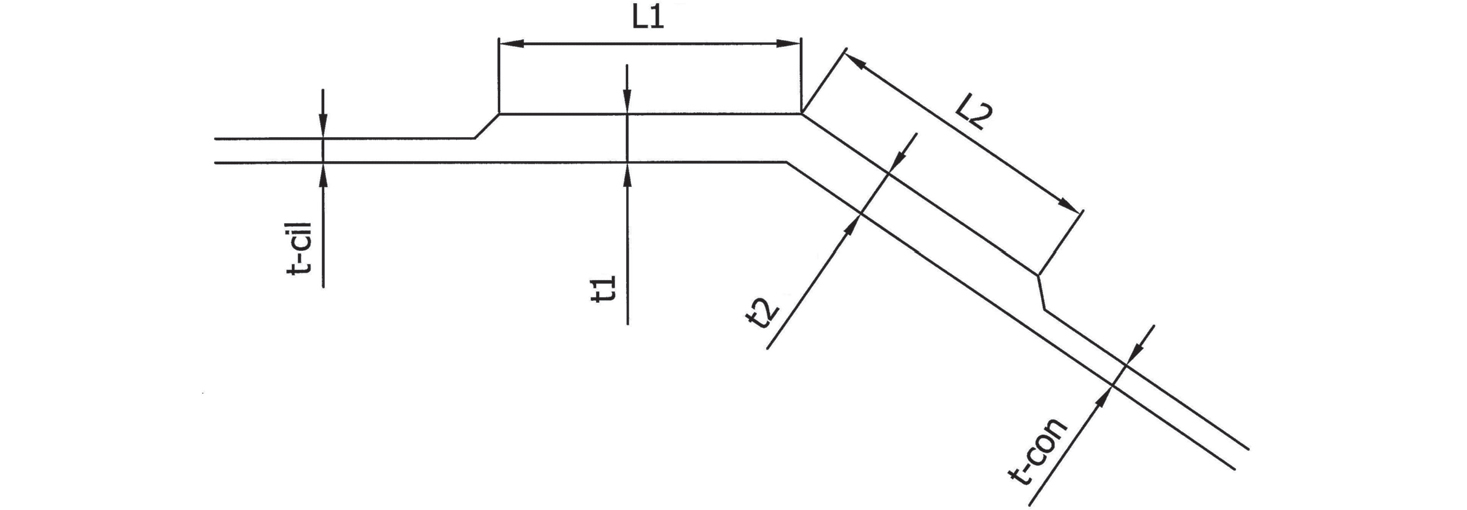

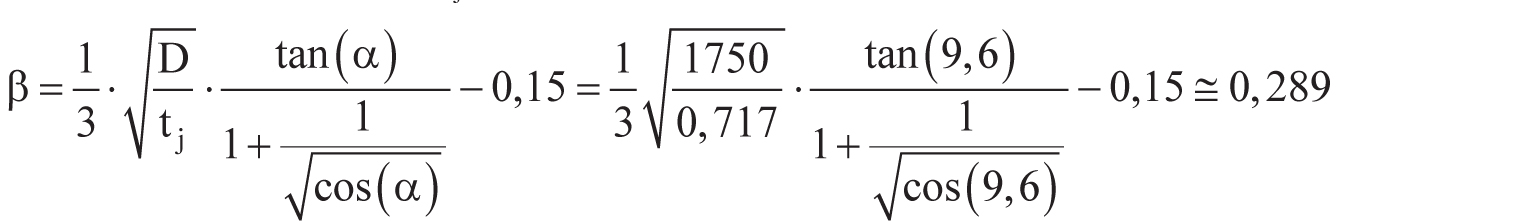

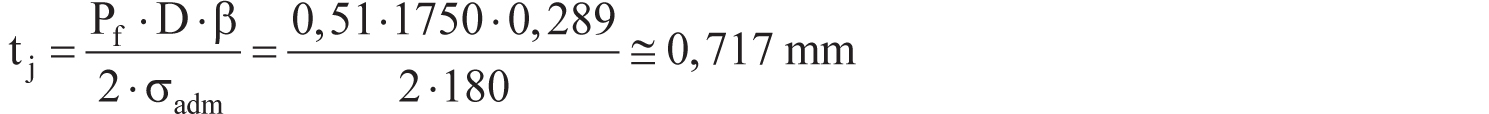

7.3.3.3 Giunzioni tra cilindro e cono

I recipienti sottoposti al rischio di esplosione che di norma possiedono forma circolare nascono dall’assemblaggio tra forme semplici, come quelle illustrate nei paragrafi precedenti. In realtà, nella zona di connessione le deformazioni tra forme diverse non sono congruenti e quindi possono produrre variazione delle condizioni al contorno (previste dalla teoria delle membrane) provocando la nascita di sollecitazioni flessionali. Tali sollecitazioni, a causa della limitata rigidezza delle membrane stesse, creano tensioni non previste dalla teoria delle singole forme semplici. D’altro canto il calcolo delle tensioni appare di una certa complessità8; pertanto ci si limiterà a individuare, con l’ausilio della Norma armonizzata EN 13445, i soli spessori di irrigidimento in conformità alla seguente Figura 7.8.

Figura 7.8 – Irrigidimento alla giunzione tra recipiente cilindrico e conico

Lo spessore di irrigidimento t1 e t2 si ottiene con un calcolo iterativo tra le due equazioni seguenti. Si ha pertanto:

dove:

| Pf | deriva dal calcolo dei singoli elementi (N/mm2); |

| D | è il diametro del recipiente nella zona di intersezione cono-cilindro (mm); |

| tj | è lo spessore di iterazione (mm); |

| β | è un parametro di calcolo; |

| σadm | è la tensione ammissibile (N/mm2). |

Il risultato tj può essere considerato accettabile solo quando il valore dato dall’eq. 7.13 risulta maggiore di quello immesso nell’eq. 7.21. Lo spessore di irrigidimento del cilindro (t1) dovrà soddisfare contemporaneamente le seguenti condizioni:

mentre lo spessore di irrigidimento del cono (t2) dovrà soddisfare contemporaneamente le seguenti condizioni:

Le lunghezze minime del tratto di irrigidimento, in vantaggio di sicurezza, saranno dunque date dalle seguenti equazioni:

e

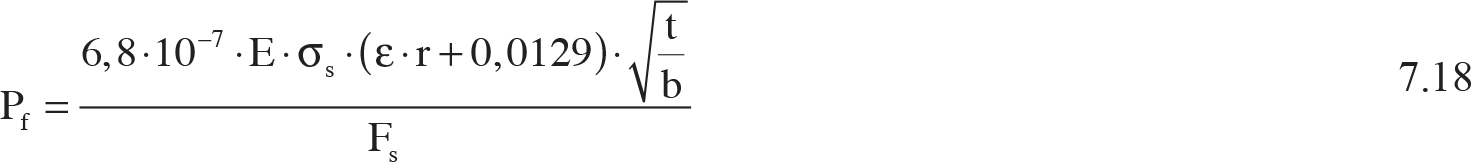

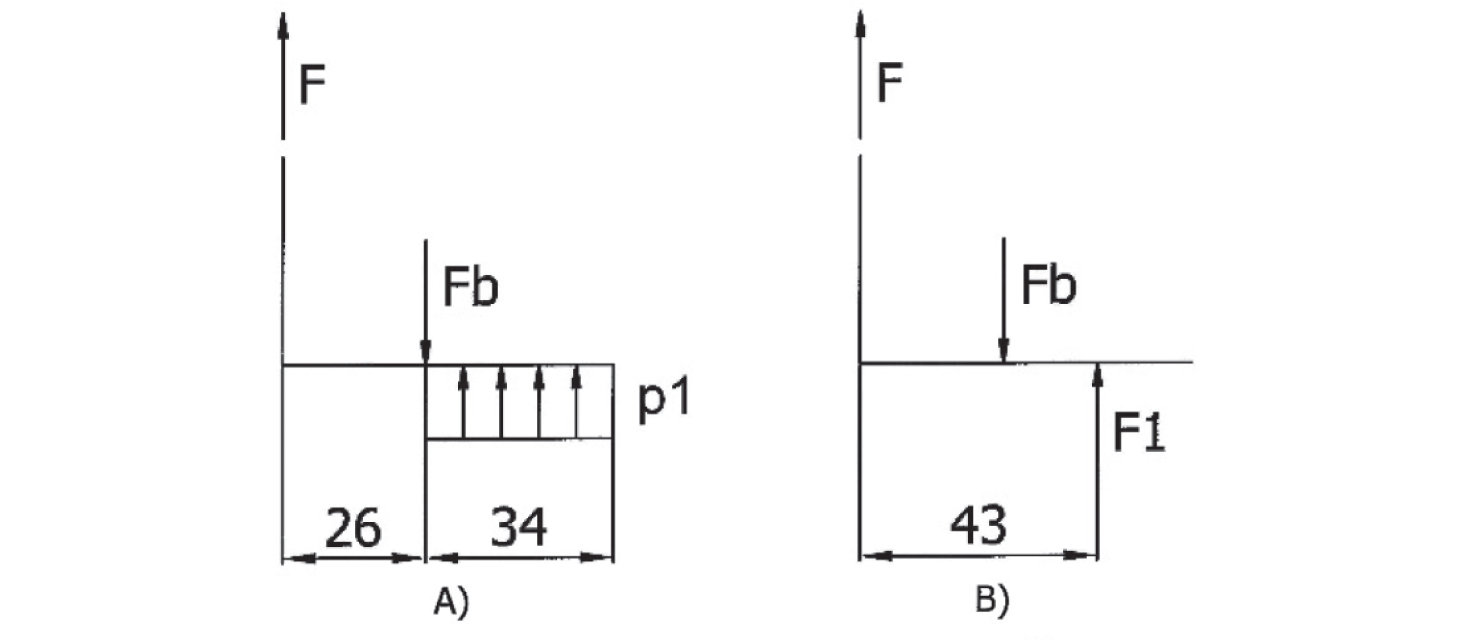

7.3.3.4 Lamiera sottile rettangolare piana

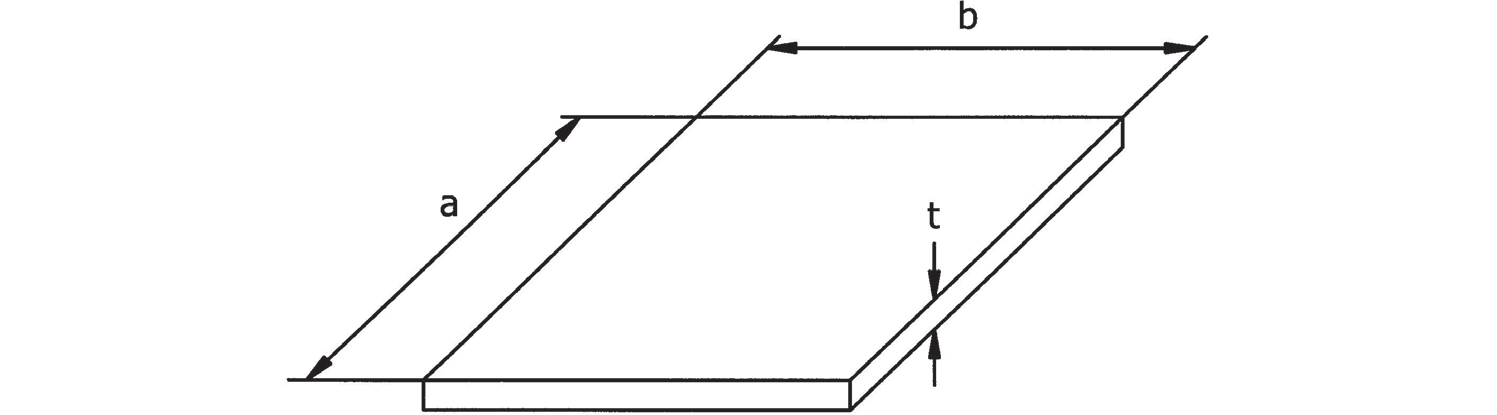

Molti componenti presenti nell’impiantistica industriale risultano spesso assimilabili a parallelepipedi di contenimento. E la resistenza di tali strutture deriva dalla resistenza delle singole lamiere sottili vincolate. L’equazione che permette il calcolo della Pf in una lamiera è sviluppata grazie ad un’analisi non lineare agli elementi finiti (IChemE, 2000). Facendo riferimento alla Figura 7.9 si ottiene, per una lamiera piana interamente vincolata con saldatura ai bordi:

dove:

| t | è lo spessore (mm); |

| σs | è la tensione di snervamento (N/mm2); |

| Dmax | è il diametro massimo del tronco di cono (mm); |

| Fs | è il fattore di sicurezza; |

| a | è il lato maggiore della lamiera (mm); |

| b | è il lato minore della lamiera (mm); |

| ε | è la massima deformazione locale; |

| E | è il modulo di elasticità (per acciaio pari a 210000 N/mm2). |

e con:

I limiti delle variabili in ingresso sono i seguenti:

σs compreso tra 100 e 400 N/mm2;

b/t compreso tra 100 e 1000;

b/a ≤ 1;

t compreso tra 0,5 e 10 mm;

ε ≤ 0,04;

Fs ≥ 1.

Nel caso particolare di una lamiera a geometria quadrata (a = b) la freccia massima di flessione risulta pari a:

dove δ è la freccia massima espressa in (mm).

Figura 7.9 – Parametri geometrici di una lamiera piana

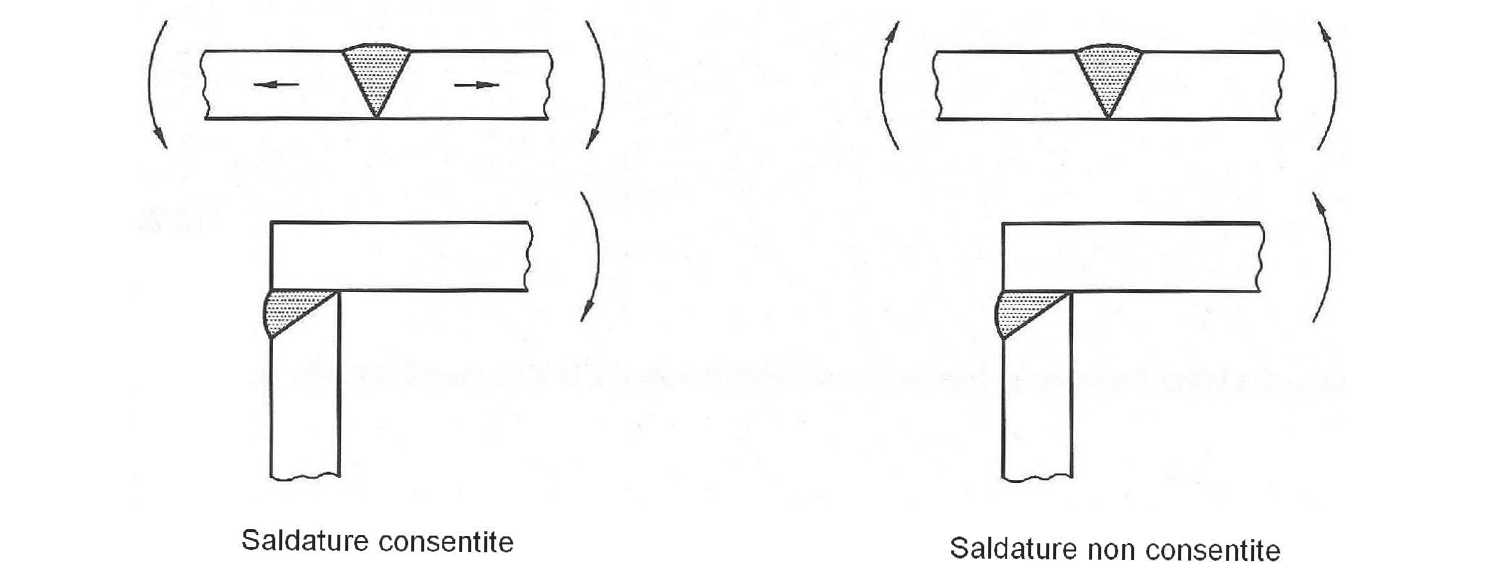

7.3.3.5 Saldatura, fattori di riduzione secondo IChemE

Relativamente alle saldature, due elementi vanno posti in evidenza: in primo luogo il fatto che le saldature senza ripresa devono essere, per quanto possibile evitate. In secondo luogo i giunti saldati dovranno essere a completa penetrazione e di classe I. Il progetto di Norma armonizzata EN 14460 suggerisce alcune forme di saldature corrette ed evidenzia le tipologie di giunto di saldatura non permesse (Figura 7.10).

Figura 7.10 – Esempi di saldature permesse e non permesse (EN 14460)

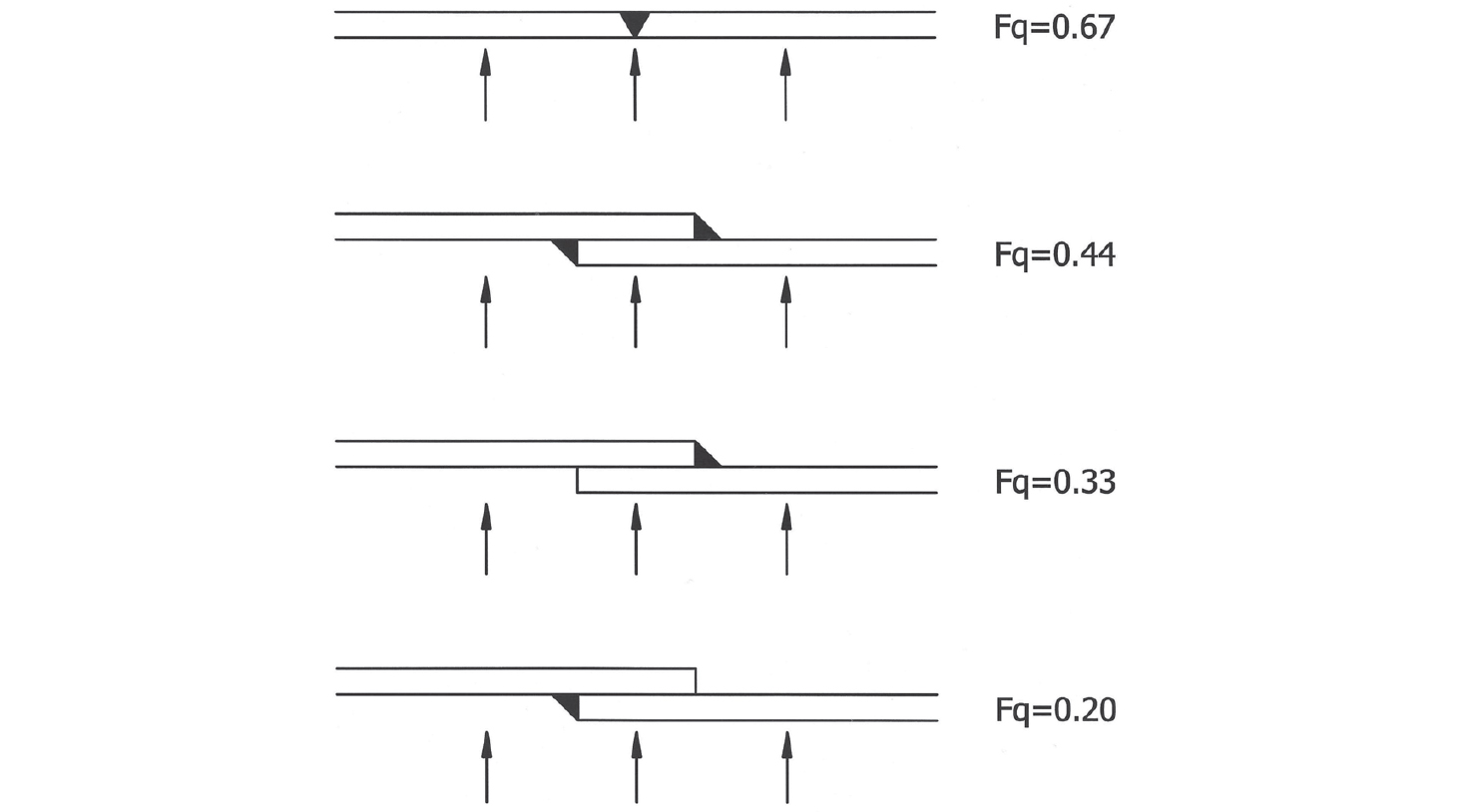

Il collegamento saldato, durante le dinamiche esplosive, rappresenta in ogni caso un punto di minor resistenza del recipiente; a tal proposito quindi si introduce un fattore di riduzione Fq nell’eq. 7.9 determinabile con i criteri indicati in Figura 7.11. Una giunzione di testa in un recipiente cilindrico diminuisce la pressione massima alla quale può resistere il contenitore di circa 1/3 del valore nominale. La riduzione di resistenza può raggiungere anche l’80% nel caso di giunzione a sovrapposizione geometricamente sfavorite.

Figura 7.11 – Fattore di riduzione di resistenza in funzione della geometria della saldatura per recipienti cilindrici

Fonte: IChemE, 2000

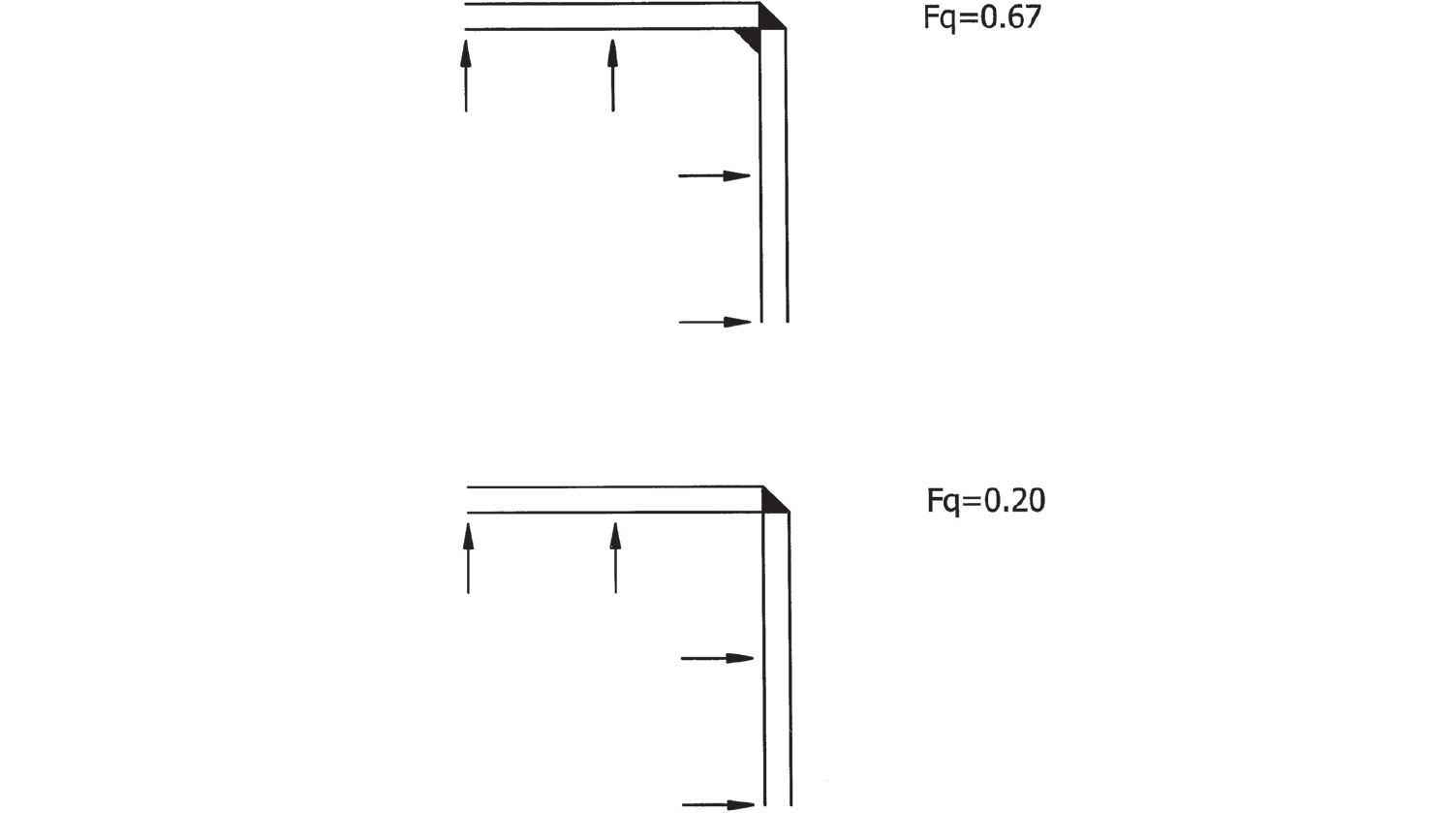

I fattori Fq per saldature ad angolo sono riportati in Figura 7.12. Si nota una efficacia estremamente ridotta nelle saldature d’angolo senza ripresa (riduzione dell’80% della resistenza nominale).

Figura 7.12 – Fattore di riduzione di resistenza per saldature d’angolo

Fonte: IChemE, 2000

La metodologia di calcolo che è stata illustrata, si applica a lamiere con spessore compreso tra 0,5 e 10 mm. Per lamiere con spessore compreso tra 0,5 e 3 mm si applica, alla saldatura, un fattore di incremento di resistenza Ft, (Tabella 7.5), che permette di tenere conto dell’effetto scala. Spessori di lamiera pari a 0,5 mm causano infatti un incremento della resistenza rispetto al valore nominale pari al 30%, incremento che si riduce al 10% per spessori di 1,5 mm e si annulla, per spessori maggiori o uguali a 3 mm.

Tabella 7.5 – Fattore di incremento di resistenza della lamiera

| Spessore lamiera (mm) | Ft |

|---|---|

| 0,5 | 1,30 |

| 1,0 | 1,17 |

| 1,5 | 1,10 |

| 2,0 | 1,06 |

| 2,5 | 1,03 |

| ≥ 3,0 | 1,00 |

Fonte: IChemE, 2000

7.3.3.6 Valori tipici della pressione di progetto (FM Global, INERIS)

Per i calcoli delle superfici di sfogo in contenimenti di cui non siano noti i parametri di resistenza, si può ricorrere all’assunzione dei seguenti valori di Pred,max, suggeriti da FM Global (Data Sheets n. 7-76, gennaio 2012). Tali criteri si assumono validi per apparecchi la cui struttura sia costruita ed assemblata secondo i criteri correnti dell’impiantistica industriale, con l’assunto che la struttura sia di tipo EPSR e manifesti, quindi, una deformazione plastica residua del contenimento sottoposto ad esplosione interna.

-

recipienti a forma di parallelepipedo, non rinforzato: 0,2 bar(g);

-

recipienti a forma cilindrica o di parallelepipedo rinforzato: 0,3 bar(g).

Nel caso di contenimenti EPR, sarà necessario procedere al calcolo analitico della resistenza di progetto oppure assumere un valore pari alla metà di quello indicato per strutture EPSR.

In questo ambito anche l’INERIS francese suggerisce alcuni parametri di resistenza delle strutture di contenimento polveri (INERIS, 2005) che di seguito riportiamo:

-

Pareti di cellule di silos in cemento armato: 0,15 ÷ 1 bar(g);

-

Tetto di cellule di silos in cemento armato: 0,1 ÷ 0,4 bar(g);

-

Pareti di cellule di silos in acciaio: 0,3 ÷ 1 bar(g);

-

Tetto di cellule di silos in acciaio: 0,1 ÷ 0,2 bar(g);

-

Torre di manutenzione in cemento armato: 0,1 ÷ 0,3 bar(g);

-

Torre di manutenzione a palancole: 0,3 ÷ 1 bar(g);

-

Laterizi: 0,1 ÷ 0,3 bar(g).

Maggiori dettagli sono rinvenibili nelle pubblicazioni citate.

7.4 Lo sfogo dell’esplosione

Lo sfogo dell’esplosione rappresenta una fondamentale misura di protezione e consiste nel prevedere l’installazione di una o più aperture di decompressione che, in occasione dell’esplosione, cederanno proteggendo l’intera struttura da effetti distruttivi ben più rilevanti (Figura 7.13). In generale lo sfogo della pressione può essere applicata in molte tipologie di casi tra i quali:

-

esplosione in contenimenti di ATEX dovute a polveri combustibili;

-

esplosione in contenimenti di ATEX dovute a gas, vapori e nebbie;

-

rapide reazioni di decomposizione o reazioni di conversione di sostanze gassose;

-

reazioni fuggitive di miscele;

-

rapide reazioni di decomposizione o reazioni di conversione di sostanze liquide o solide.

Noi ci occuperemo dei soli primi due casi, con particolare attenzione alle polveri combustibili, dato che gli ultimi tre non necessariamente determinano un’esplosione e riguardano più propriamente il campo di applicazione della direttiva PED.

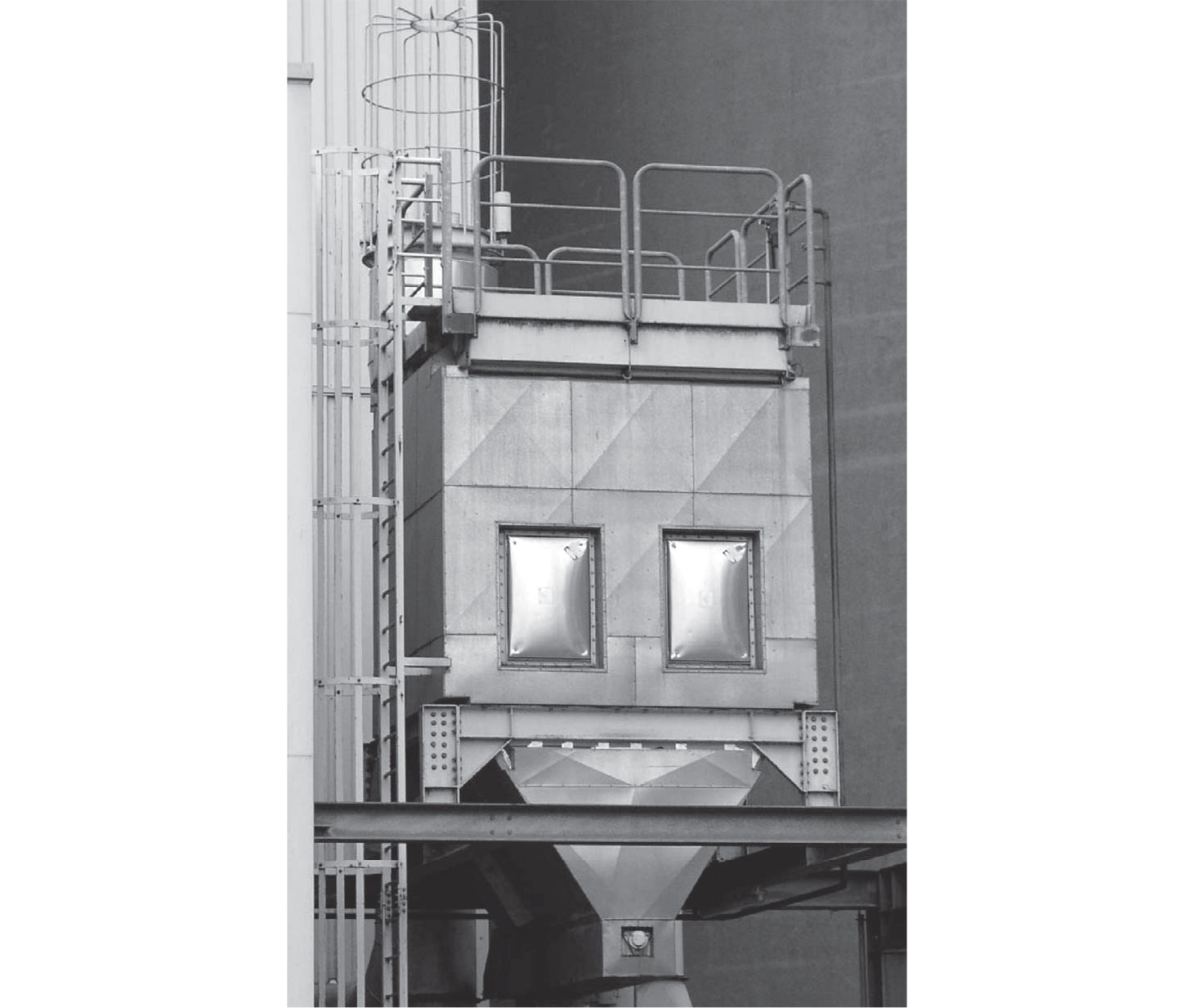

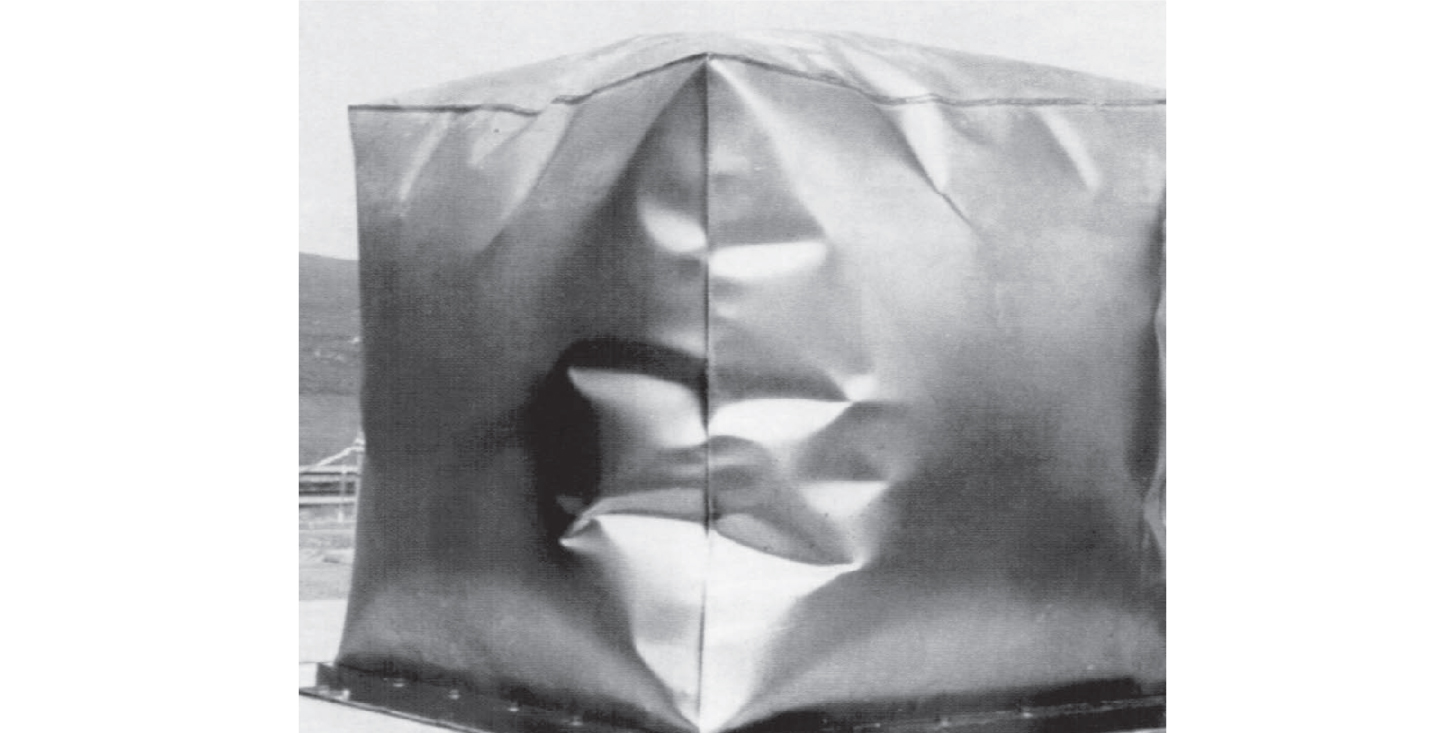

Figura 7.13 – Sottostazione di filtraggio protetta con membrane di rottura

In un contenitore chiuso non protetto in caso di esplosione la pressione raggiunge il valore massimo (Pmax) che dipende essenzialmente dalle caratteristiche della ATEX e che può arrivare, sia nel caso di gas, vapori o nebbie che nel caso di polveri combustibili di classe St1 ed St2 a valori fino a 8 ÷ 10 volte superiori al valore di pressione iniziale. Se il contenitore opera a pressioni prossime a quella atmosferica, la Pmax potrà quindi arrivare fino a 10 bar, valore in corrispondenza del quale qualsiasi struttura verrebbe distrutta se non adeguatamente progettata con tecniche EPR-Pmax. La presenza di dispositivi di venting permette lo sfogo all’esterno dell’esplosione con lo sviluppo di una pressione interna ridotta (Pred) che normalmente si colloca nel range 0,2 ÷ 0,8 bar. L’adozione di sistemi di protezione contro le esplosioni permette quindi un notevole risparmio nel dimensionamento strutturale che potrà avvenire con logica EPR o EPSR come già indicato precedentemente.

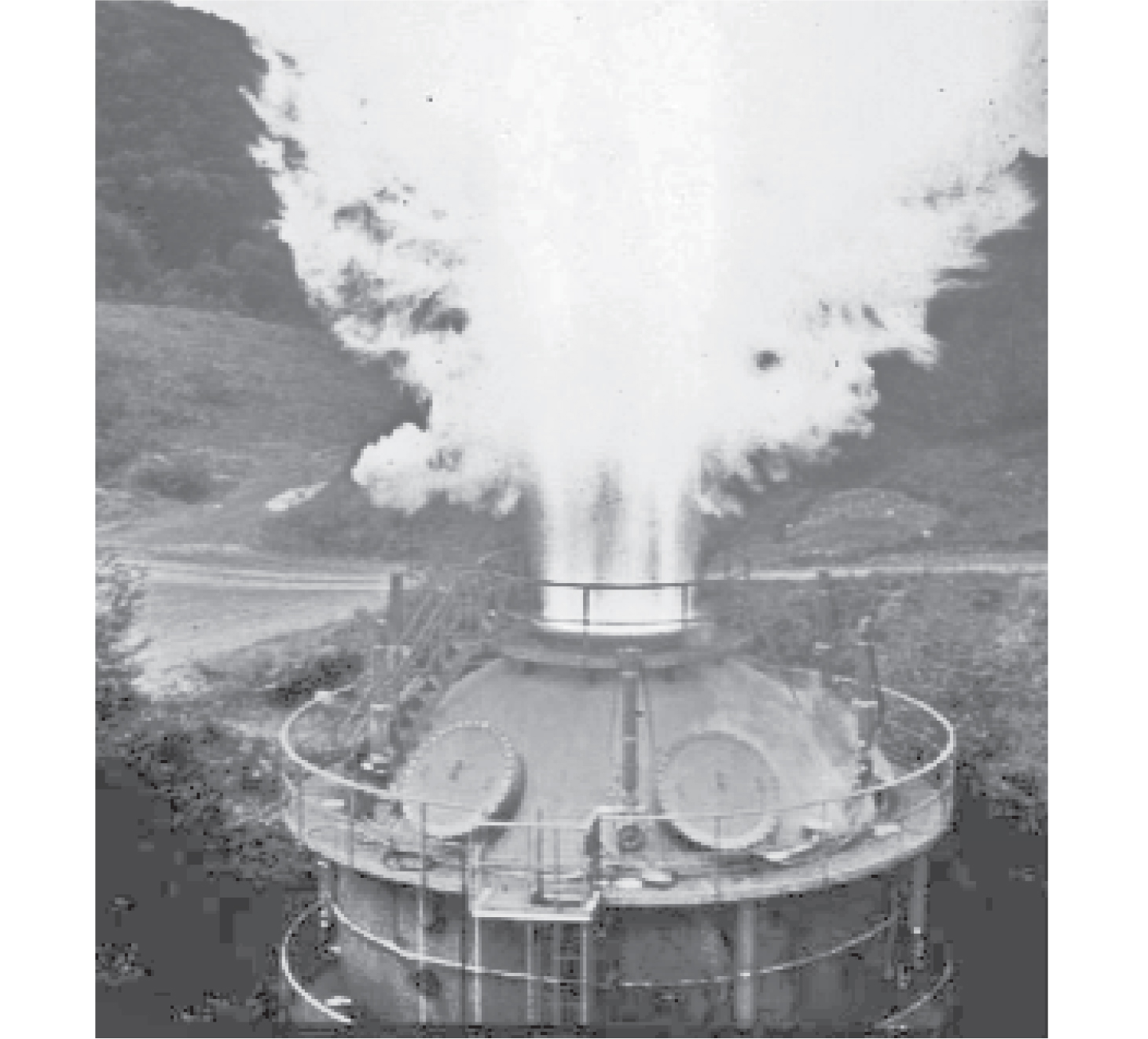

Lo scarico dell’esplosione ha luogo attraverso membrane di rottura o porte antiscoppio installate nella struttura in zone affacciate su aree che devono permettere lo sfogo in sicurezza dell’esplosione (Figura 7.14).

Figura 7.14 – Effetti dello sfogo di un’esplosione

Fonte: ISSA, 2004

Nel Capitolo 3 si sono analizzati i vari scenari derivanti da un’esplosione sfogata con venting; come è dunque già stato evidenziato, dall’area di scarico fuoriusciranno fiamme, onde di pressione, prodotti di combustione, polveri incombuste, sostanze tossiche e nocive provenienti dal contenimento che potrebbero causare sia la propagazione dell’esplosione ad altre zone dell’impianto/stabilimento, sia danni alla salute ed infortuni per le persone che incidentalmente si trovassero nelle vicinanze dell’area di sfogo. Pertanto, anche alla luce delle considerazioni precedenti, l’adozione di sistemi di venting deve essere preclusa a tutte quelle lavorazioni che prevedono, in ciclo, sostanze nocive per l’ambiente e le persone (chimiche, petrolchimiche, farmaceutiche, ecc.)

In generale, più ampia è la superficie di venting, più bassa è la pressione di attivazione statica del dispositivo (Pstat) e maggiore sarà la fuoriuscita di fiamme, in quanto lo sfogo della deflagrazione, sotto queste condizioni, avviene negli istanti iniziali del processo di esplosione interna.

7.4.1 Sistemi per lo sfogo delle esplosioni

Lo scarico dell’esplosione è reso possibile dall’installazione nel contenitore da proteggere di superfici di minima resistenza; a tale proposito esistono due principali tipologie di dispositivi per lo scarico delle esplosioni:

-

membrane di rottura;

-

porte antiscoppio.

Tali superfici sono caratterizzate da una pressione statica di apertura del dispositivo di sfogo, definita (Pstat) normalmente compresa tra 0,1 e 0,5 bar.

In generale, se il recipiente da proteggere è abbastanza piccolo e simmetrico, un’unica grande apertura di sfogo possiede la medesima efficacia di più superfici distribuite (a parità di area). Invece, nel caso di contenimenti di grandi dimensioni o non è simmetrici risulta maggiormente efficace la predisposizione di più superfici ridotte.

Inoltre, la forma del dispositivo di venting (circolare, rettangolare, quadrata) non ha effetti sull’efficacia dello stesso. In ogni caso, l’apertura dei dispositivi di sfogo non deve essere impedita da accumulo di neve, ghiaccio o detriti.

Se il dispositivo di protezione è installato in posizione orizzontale su superfici calpestabili (es. tetti di silos) devono essere previsti idonei parapetti a protezione della zona di sfogo. Infatti, non essendo tali dispositivi calpestabili, deve essere presente una protezione contro il rischio di caduta dall’alto attraverso la membrana.

Per quanto attiene al posizionamento, esso deve avvenire in modo omogeneo in tutta la struttura da proteggere, possibilmente i prossimità delle possibili zone di innesco, se sono note.

Ogni dispositivo di protezione (membrana di rottura o porta antiscoppio) deve essere collegato ad un sistema centralizzato di controllo che, in caso di emergenza, provveda alla segnalazione dell’emergenza e alla messa in sicurezza dell’impianto.

I principali vantaggi e svantaggi dei sistemi di protezione sono riportati in Tabella 7.6.

Tabella 7.6 – Vantaggi e svantaggi dei sistemi di sfogo delle esplosioni

| Vantaggi | Svantaggi |

|---|---|

|

|

7.4.1.1 Le membrane di rottura

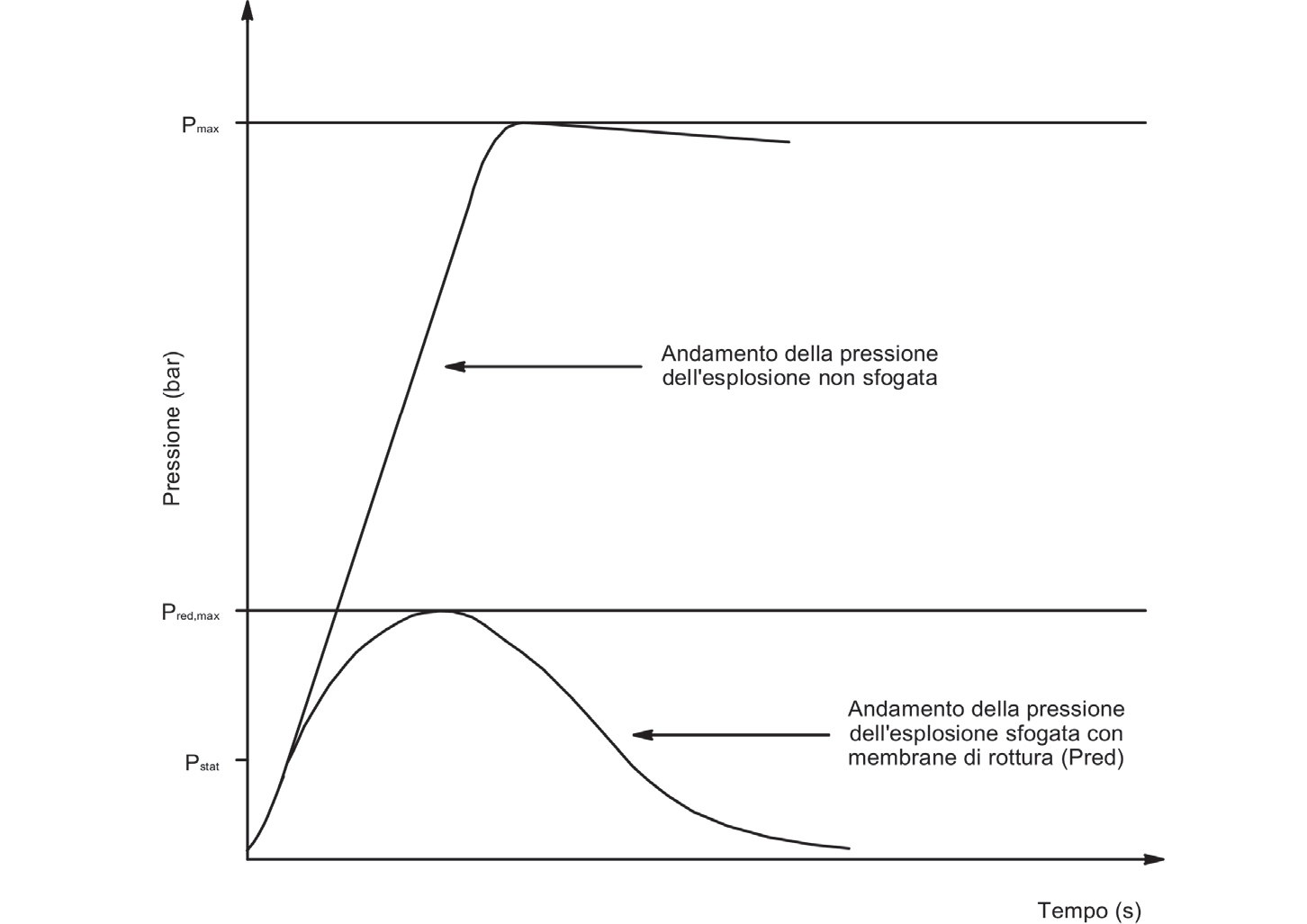

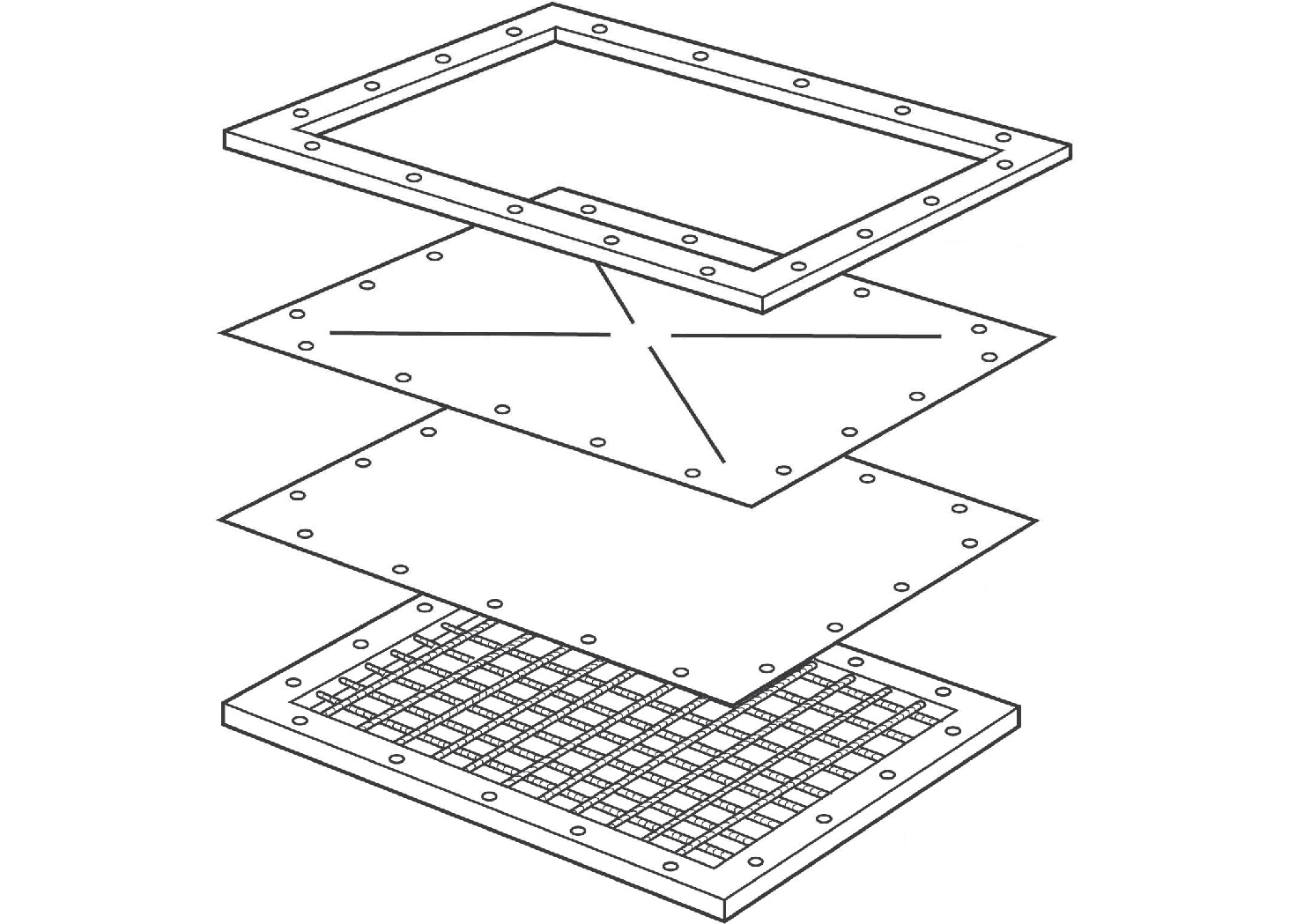

Le membrane di rottura sono dei dispositivi di sfogo non richiudibili e non riutilizzabili che alla pressione di apertura (Pstat) cedono lasciando l’apertura di sfogo completamente libera. La dinamica di funzionamento rappresentata in Figura 7.15 illustra l’importante modica nella crescita della pressione all’interno del contenimento. Essa, oltre ad essere rallentata, subisce una sostanziale riduzione fino al livello della Pred.

Figura 7.15 – Andamento della pressione in un contenimento protetto da membrane di rottura

Le membrane sono realizzate con lamine metalliche o di plastica preintagliata ed incassate all’interno di una cornice metallica che viene imbullonata al contenimento. Alla pressione prevista, la membrana cede e scarica l’esplosione. Avendo una densità superficiale inferiore a 0,5 kg/m2, i dispositivi di venting possiedono una bassa inerzia e quindi manifestano la massima efficienza di apertura9 (EF=1).

Questi dispositivi, a causa della ridotta inerzia, non possiedono vincoli al posizionamento che può avvenire, senza che le caratteristiche di sfogo si modifichino, sia orizzontalmente, sia verticalmente. Un aspetto di notevole importanza è relativo alla pressione di apertura del dispositivo (Pstat) che, essendo certificato dal fabbricante ai sensi del D.Lgs. n. 85/2016, dovrebbe essere molto preciso e non richiedere manutenzioni per mantenerlo costante nel tempo (Figura 7.16).

Esistono in commercio membrane di rottura per le applicazione più varie. In genere se il ciclo opera a pressione atmosferica non sono presenti limiti di utilizzo. Non sempre tuttavia le membrane di rottura si possono adattare a cicli di lavoro gravosi. In particolare in situazioni quali:

-

pressioni diverse da quella atmosferica o sottovuoto;

-

pressioni fortemente pulsanti;

-

alte temperature.

possono causare serie criticità di applicazione e richiedere l’installazione di porte antiscoppio.

Figura 7.16 – Membrana di rottura

Fonte: NFPA 654

Un riepilogo dei principali vantaggi e svantaggi nell’adozione delle membrane di rottura è riportato in Tabella 7.7.

Tabella 7.7 – Vantaggi e svantaggi delle membrane di rottura

| Vantaggi | Svantaggi |

|---|---|

|

|

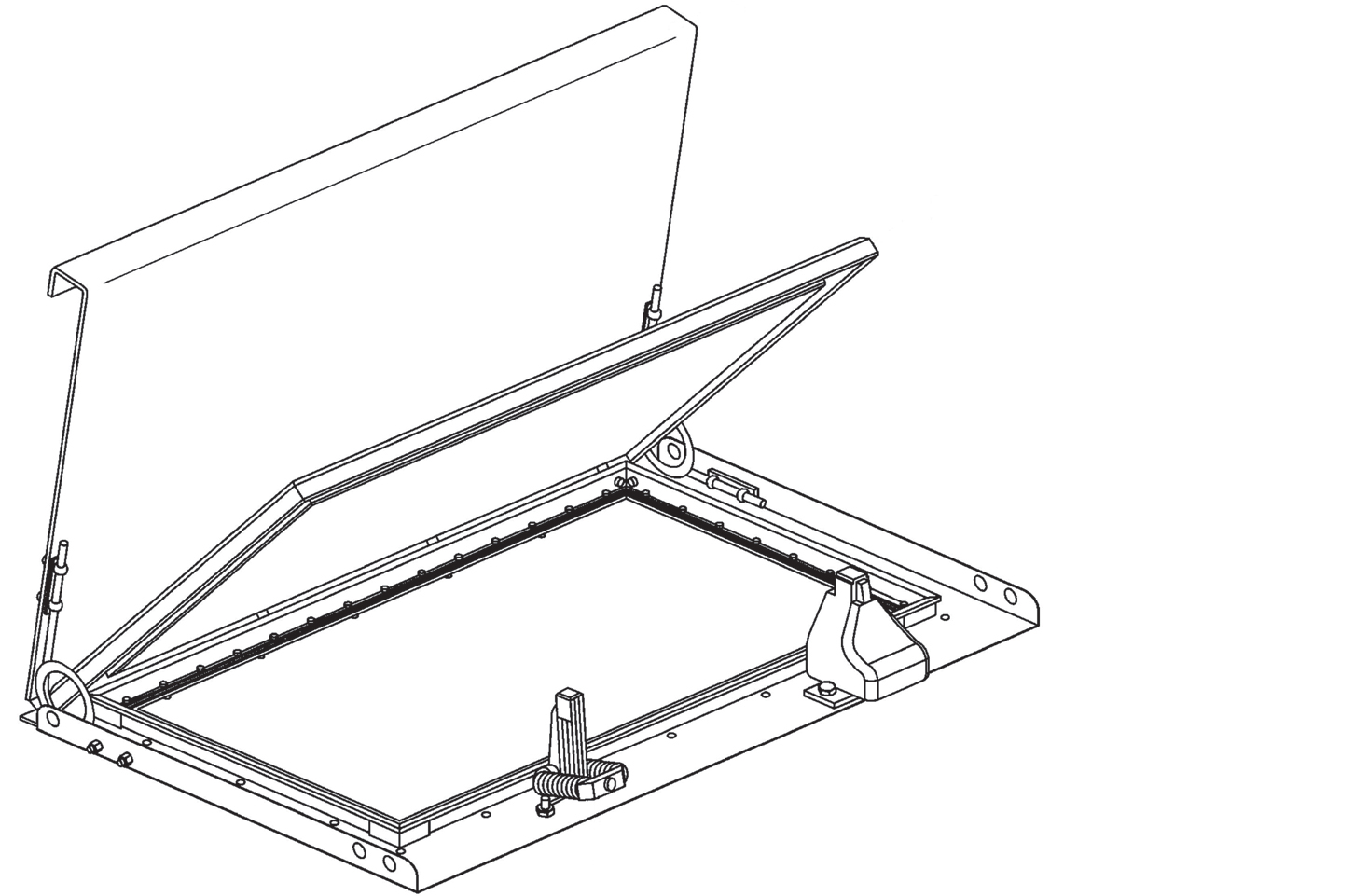

7.4.1.2 Porte antiscoppio

Le porte antiscoppio (Figura 7.17) sono dispositivi di sfogo delle esplosioni richiudibili e riutilizzabili. Questi dispositivi a fronte di un elevato costo iniziale10 possiedono quindi il vantaggio di essere riutilizzabili dopo l’intervento di protezione (nel solo caso non siano state danneggiate durante l’azionamento e l’eventuale esposizione all’incendio).

Figura 7.17 – Porte antiscoppio

Fonte: UNI EN 14797

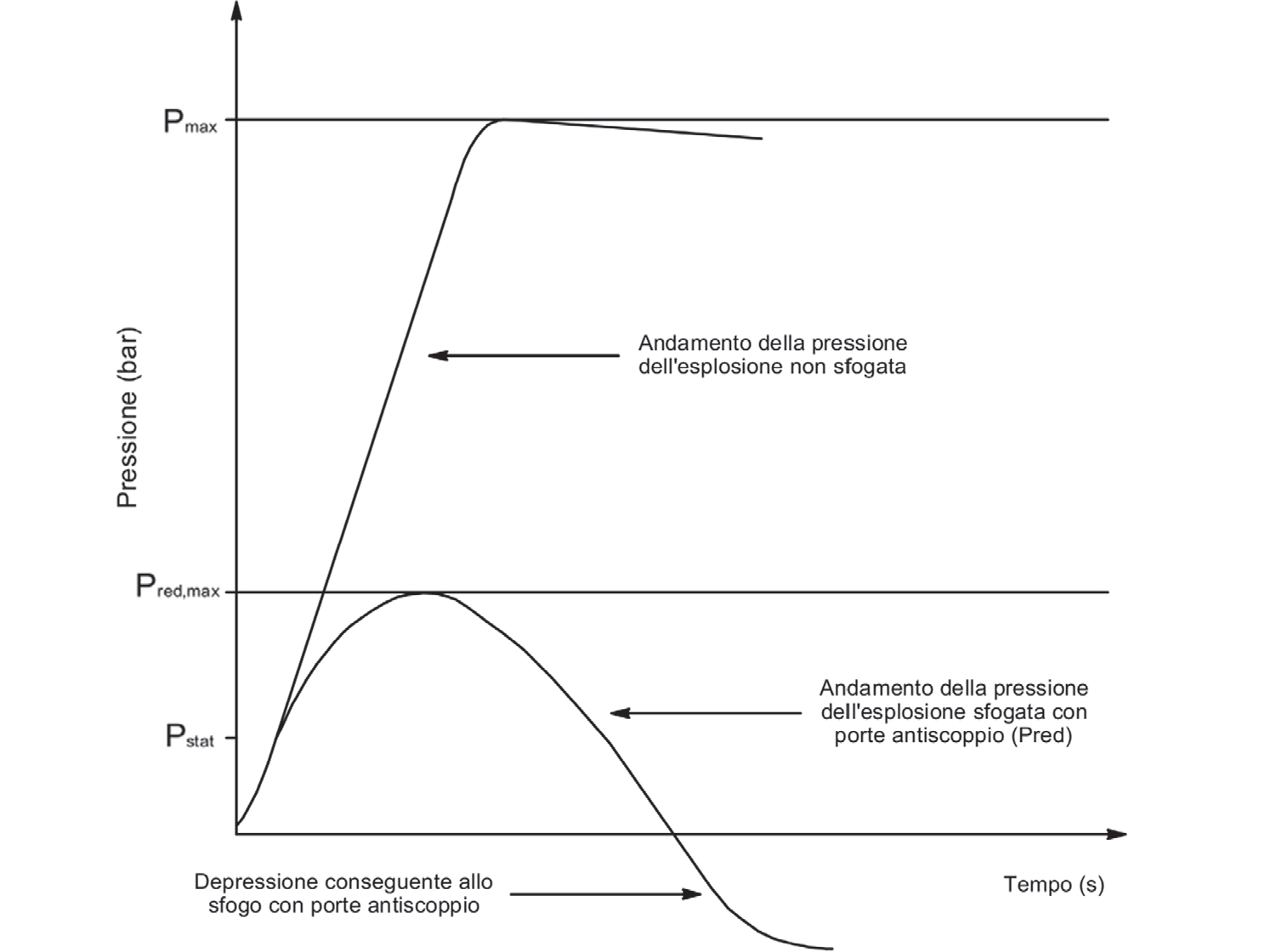

Un ulteriore vantaggio fornito dalle porte antiscoppio consiste nell’impedire che entri nel contenimento aria esterna che possa alimentare successivi incendi ed esplosioni. Dopo la deflagrazione, infatti, tali dispositivi vengono “risucchiati” nella posizione di chiusura. La richiusura successiva alla deflagrazione può tuttavia determinare elevate depressioni nel contenitore causate dal raffreddamento dei gas presenti all’interno (Figura 7.19). Tale fenomeno può anch’esso causare il cedimento delle strutture che sono sensibili a questa modalità di sollecitazione. L’installazione di dispositivi rompivuoto correttamente dimensionati contribuisce alla soluzione di questa problematica.

Va inoltre segnalato come tali dispositivi a volte possiedano una notevole inerzia, causando talora una bassa efficienza di apertura ed elevate forze di inerzia successive all’esplosione. A questo proposito un’indicazione numerica sulle velocità di apertura del dispositivo è indicata nell’art. 8.7 della Norma DIN Fachbericht 140 (Figura 7.18). Le porte antiscoppio, inoltre, necessitano di maggiore manutenzione rispetto alle membrane dato che, per mantenere i livelli di Pstat certificati, è necessario provvedere alla realizzazione di manutenzioni di tutte le parti facilmente ossidabili (per esempio cardini e chiavistelli).

Data la notevole inerzia, la pressione di attivazione Pstat varia dalla posizione orizzontale alla posizione verticale; non tutte le posizioni di installazione sono quindi permesse per questo dispositivo.

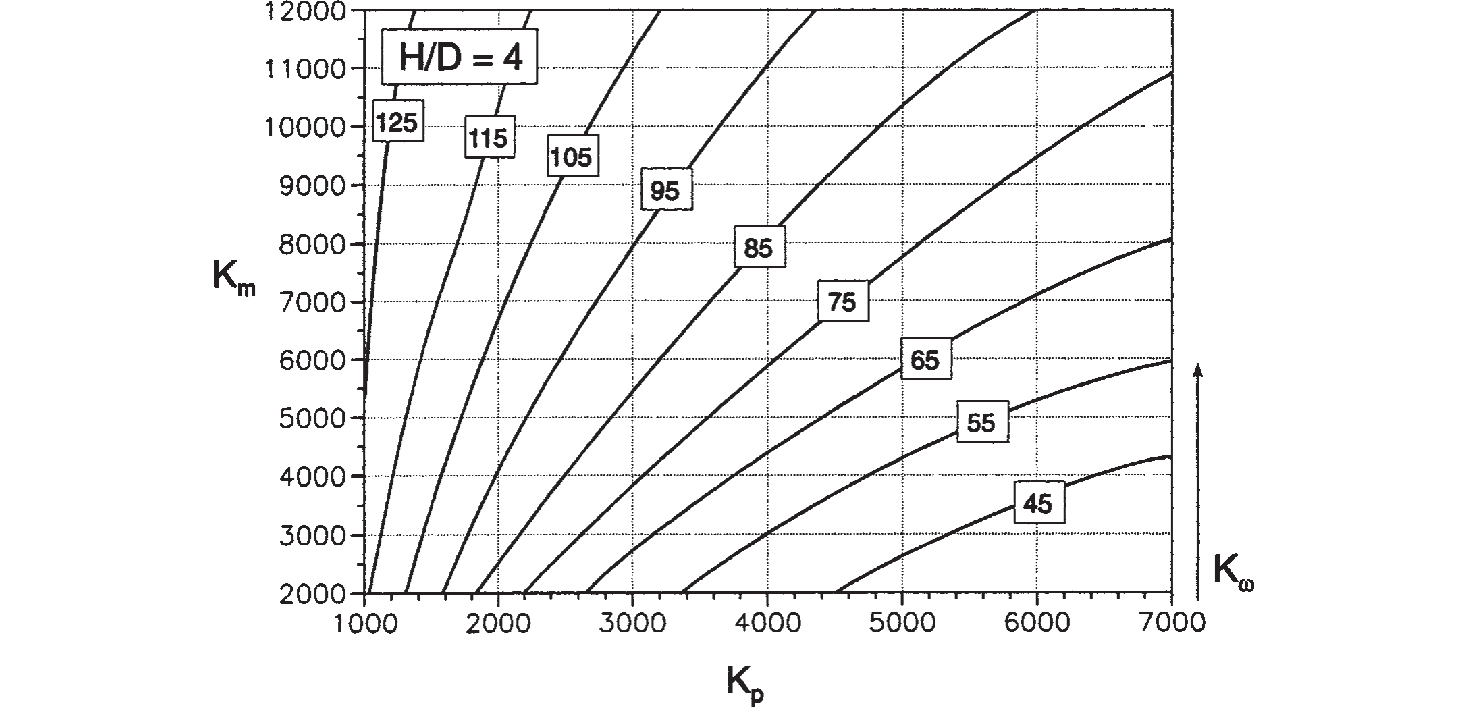

Figura 7.18 – Esempio di nomogramma per il calcolo della velocità di apertura (DIN Fachbericht 140)

Figura 7.19 – Andamento della pressione in un contenimento protetto da porte antiscoppio

Particolare attenzione dovrà essere infine posta alla formazione di ghiaccio che possa impedire un corretto azionamento del dispositivo.

Un riepilogo dei principali vantaggi e svantaggi nell’adozione delle membrane di rottura è riportato in Tabella 7.8.

Tabella 7.8 – Vantaggi e svantaggi delle porte antiscoppio

| Vantaggi | Svantaggi |

|---|---|

|

|

7.4.2 Calcolo delle superfici di minima resistenza in contenimenti isolati

La dimensione della superficie di sfogo è calcolabile con l’ausilio della Normativa tecnica di seguito elencata:

-

NFPA 68 (Gas, vapori, nebbie e polveri combustibili);

-

VDI 3673-1 (Polveri combustibili);

-

DIN Fachbericht 140 (Silos per polveri combustibili);

-

UNI EN 14994 (Gas, vapori e nebbie);

-

UNI EN 14491 (Polveri combustibili).

Tra le Normative elencate senza dubbio la NFPA 6811 fornisce una metodologia di calcolo completa ed utilizzabile in tutte le tipologie di ATEX. Inoltre la metodologia di calcolo proposta restituisce un’ampiezza delle superfici minime di sfogo (ATEX dovute a polveri combustibili) complessivamente inferiore a quanto suggerito dalla UNI EN 14491. A nostro parere tuttavia, uno tra i maggiori vantaggi nell’adozione della Norma NFPA 68 è legato alla presenza di chiare indicazioni per la manutenzione dei sistemi di sfogo per le esplosioni12. A loro volta le Norme UNI EN 14491 e 14994 risultando armonizzate con la Direttiva 2014/34/UE possiedono la presunzione di conformità ai Requisiti Essenziali di Sicurezza (RES) che l’NFPA 68 non può garantire a priori. Questi motivi, uniti alla consapevolezza che la maggioranza degli impianti che necessitano di protezione contro le esplosioni opera con polveri combustibili, ci spingono ad approfondire i soli criteri di calcolo proposti dall’UNI EN 14491 integrati, ove necessario, con le indicazioni fornite dall’NFPA 68.

Prelminarmente si osserva che il dimensionamento dei sistemi di protezione dipende da almeno cinque fattori specifici:

-

Caratteristiche di esplosione dell’ATEX;

-

Stato dell’ATEX (concentrazione, turbolenza e granulometria);

-

Geometria e resistenza del recipiente;

-

Caratteristiche dei dispositivi di venting (membrane di rottura, porte antiscoppio);

-

Natura delle polveri.

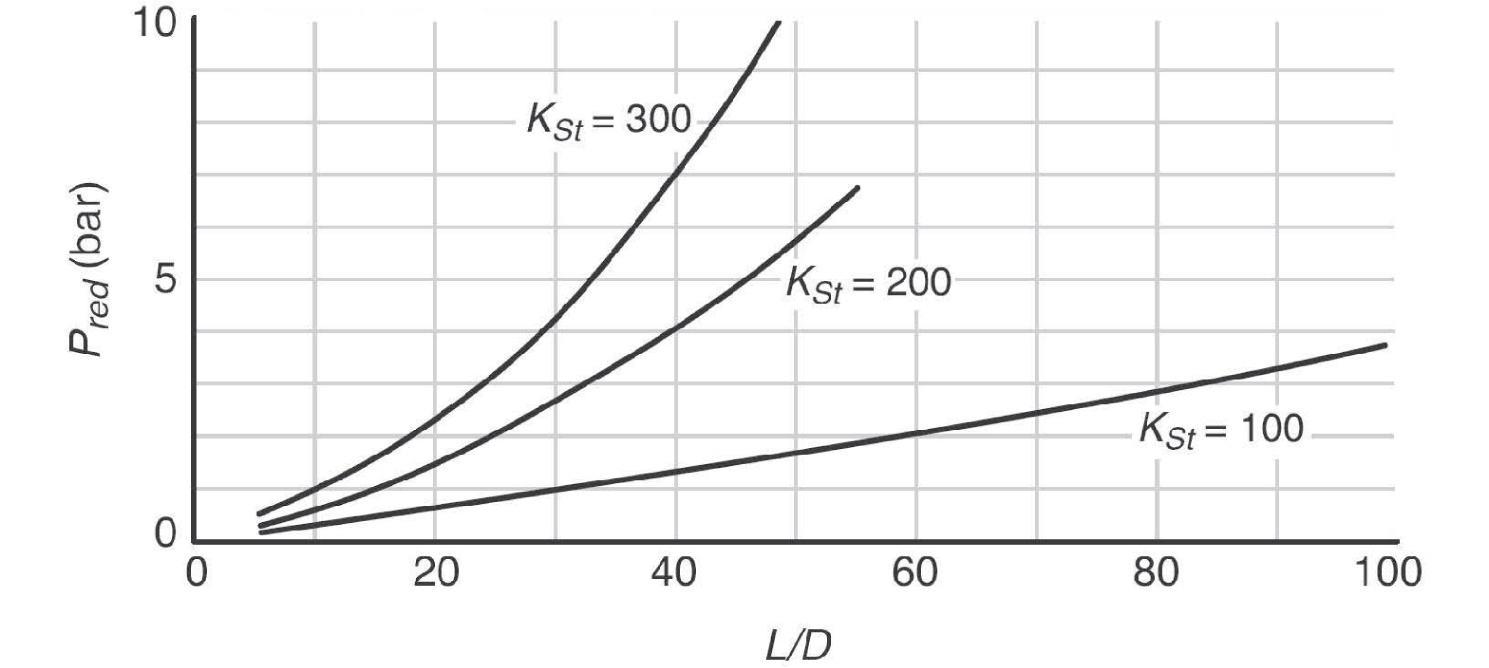

Le due principali caratteristiche di esplosione che entrano in gioco nel calcolo delle superfici di sfogo sono tuttavia la pressione massima di esplosione (Pmax) e la caratteristica specifica di esplosione (Kst). La geometria del contenimento è caratterizzata dal volume (V) e dal rapporto lunghezza/diametro idraulico equivalente (L/D); quest’ultimo parametro dipende essenzialmente dalla forma del contenitore e dal posizionamento delle aperture di venting.

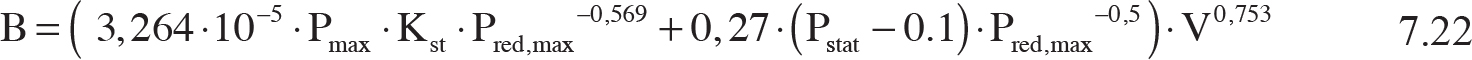

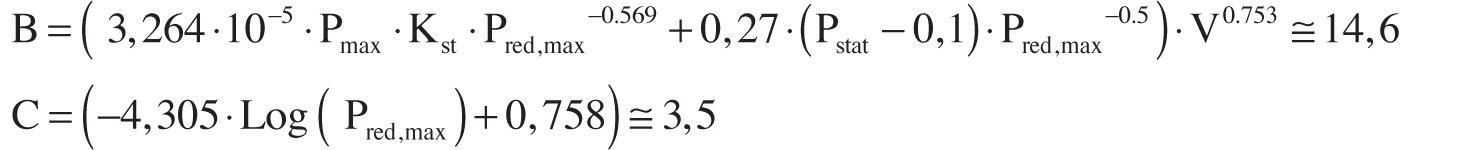

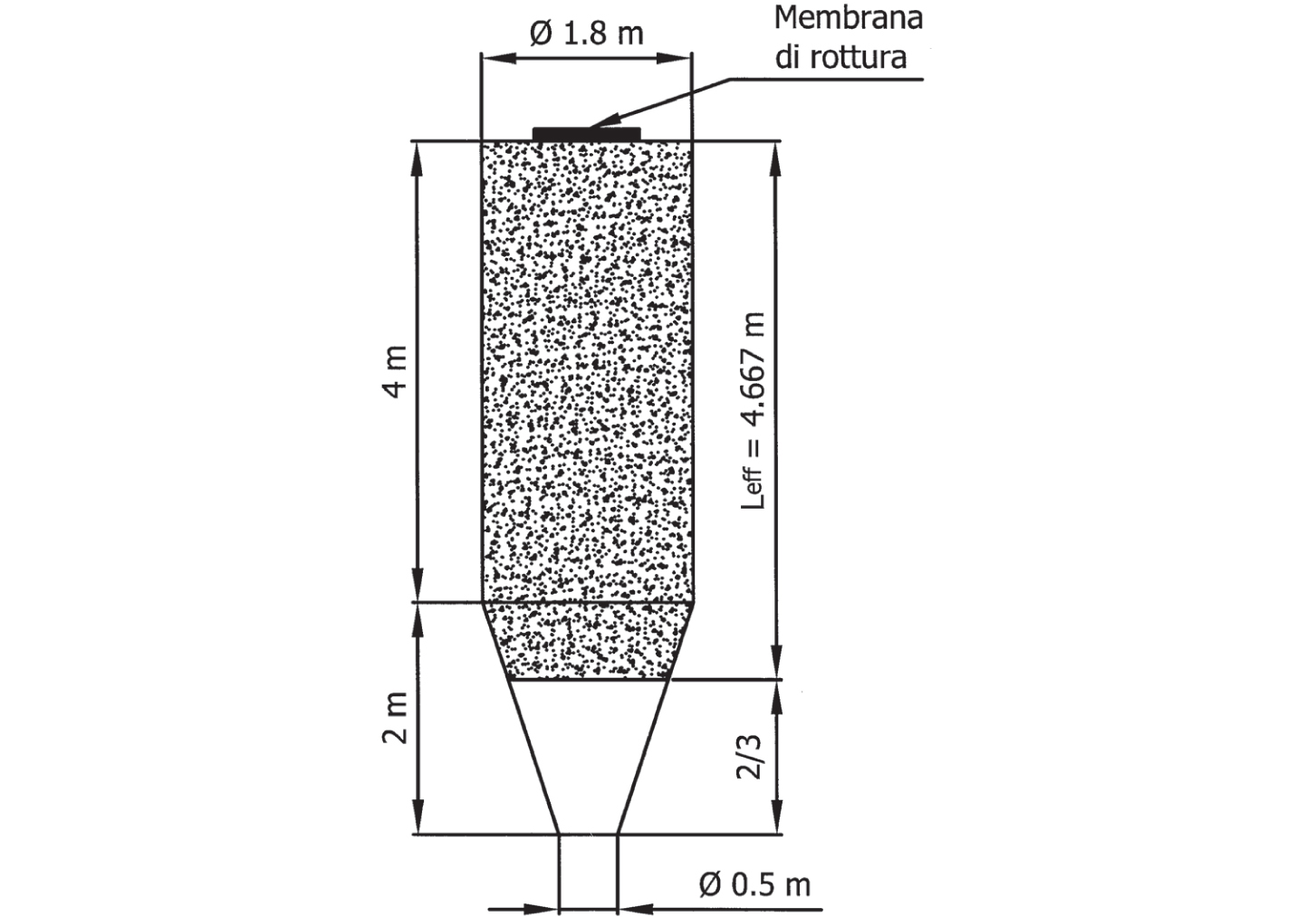

La resistenza del recipiente è evidentemente coinvolta nella determinazione delle superfici di minima resistenza; grazie alla metodologia di calcolo EPR o EPSR si otterrà il valore della massima pressione ridotta Pred,max del contenitore, che rappresenta il valore della soglia di resistenza della struttura. Le equazioni che qui si presentano sono utilizzabili nei soli casi di ATEX dovute a polveri organiche, questo perché le esplosioni dovute ad ATEX di metalli leggeri risultano difficilmente gestibili con lo sfogo dell’esplosione. Un ultimo parametro necessario al calcolo delle superfici di venting è la pressione di attivazione statica del dispositivo di sfogo (Pstat); tale valore, fornito dal fabbricante del sistema di protezione, deve naturalmente essere inferiore al valore della massima Pred,max della struttura. Il valore della superficie di minima resistenza Ae è dato in funzione del range di appartenenza della massima pressione ridotta Pred,max.

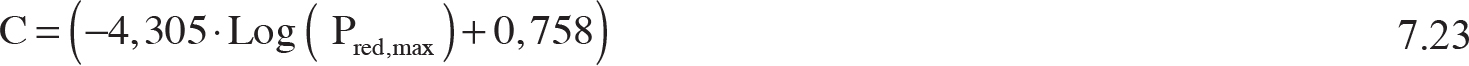

Per 0,1 bar ≤ Pred,max < 1,5 bar si ha (UNI EN 14491):

Dove:

| L | è l’altezza del contenitore da proteggere; |

| D | è il diametro idraulico equivalente del contenitore da proteggere; |

| V | è il volume del contenitore da proteggere. |

Per 1,5 bar ≤ Pred,max ≤ 2,0 bar si ha (UNI EN 14491):

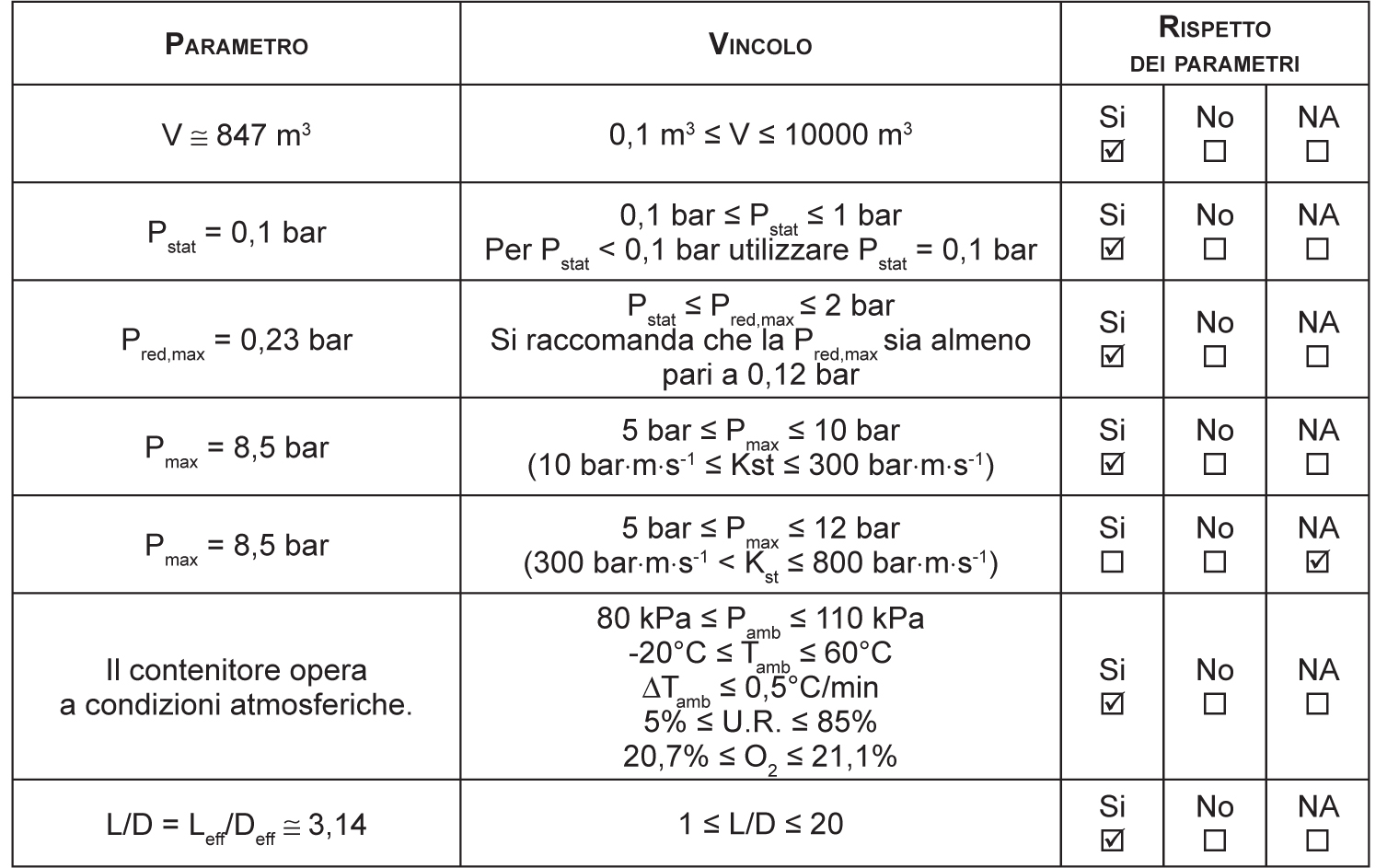

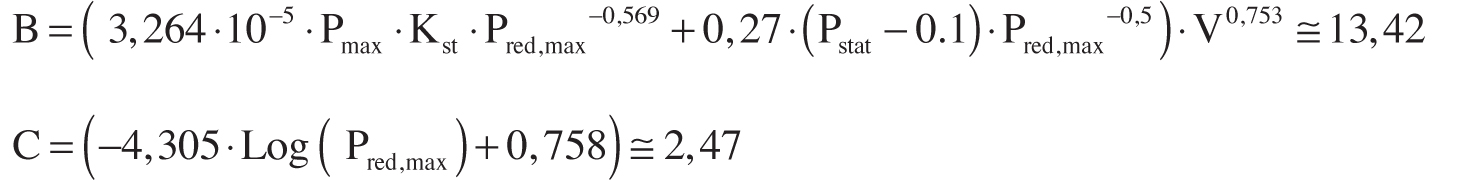

Le equazioni precedenti sono valide se (e solo se) risultano soddisfatti tutti i parametri riportati in Tabella 7.9.

Tabella 7.9 – Parametri da rispettare per la validità delle equazioni

| Parametro | Vincolo |

|---|---|

| Volume del recipiente | 0,1 m3 ≤ V ≤ 10000 m3 |

| Pressione di attivazione statica del dispositivo di sfogo | 0,1 bar ≤ Pstat ≤ 1 bar Per Pstat < 0,1 bar utilizzare Pstat = 0,1 bar |

| Massima pressione ridotta | Pstat ≤ Pred,max ≤ 2 bar Si raccomanda che la Pred,max sia almeno pari a 0,12 bar |

| Massima pressione di esplosione | 5 bar ≤ Pmax ≤ 10 bar (10 bar·m·s-1 ≤ Kst ≤ 300 bar·m·s-1) |

| Parametro | Vincolo |

|---|---|

| Massima pressione di esplosione | 5 bar ≤ Pmax ≤ 12 bar (300 bar·m·s-1 < Kst ≤ 800 bar·m·s-1) |

| Condizioni atmosferiche | 80 kPa ≤ Pamb ≤ 110 kPa -20 °C ≤ Tamb ≤ 60 °C ΔTamb ≤ 0,5°C/min 5% ≤ U.R. ≤ 85% 20,7% ≤ O2 ≤ 21,1% |

| Rapporto lunghezza diametro | 1 ≤ L/D ≤ 20 |

Le equazioni precedenti sono utilizzabili nel caso in cui il contenimento venga caricato per gravità, con rotocella o con coclea.

Si ricorda che l’area Ae ottenuta riguarda l’installazione di dispositivi di venting aventi efficienza EF unitaria; nel caso di utilizzo di dispositivi con efficienza di apertura inferiore a 1, dovrà essere aumentata la superficie di sfogo in proporzione oppure dovrà essere rinforzato il contenimento per resistere all’incremento della Pred,max.

Si tenga inoltre in considerazione che, in condizioni di particolare turbolenza dell’ATEX polvere/aria, i dati forniti dalle equazioni precedenti possono sottodimensionare le aperture; in queste specifiche circostanze sarà necessario incrementare le aperture di venting. Inoltre, nel caso siano presenti all’interno del contenitore ATEX ibride composte da polveri di classe St1 e St2 e gas o vapori infiammabili aventi caratteristiche simili al propano, si devono assumere i seguenti valori in ingresso (cfr. Capitolo 2):

-

pressione massima di esplosione Pmax = 10 bar;

-

caratteristica specifica di esplodibilità Kst = 500 bar·m/s.

Una marcata riduzione delle superfici di venting si evidenzia in presenza di flussaggi di gas inerte. Infatti, nel caso di contenimenti inertizzati ad azoto, una variazione della percentuale di ossigeno dal 21% al 16% può determinare riduzioni nelle superfici di sfogo fino al 37% della superficie iniziale. È superfluo evidenziare che la presenza di azoto dovrà essere assicurata con una continuità sufficiente alle esigenze di sicurezza del processo. I parametri di esplosione modificati dalla presenza di azoto sono riportati nel Capitolo 2.

Ricerche sperimentali condotte nell’ambito del VDI tedesco evidenziano che con sistemi di trasporto pneumatico (simili a quelli presenti nelle correnti applicazioni tecniche) che scaricano assialmente e tangenzialmente in silos e reattori destinati a contenere polveri combustibili, si rilevano sovrappressioni generate inferiori a quelle previste dalla legge cubica. La ragione è probabilmente attribuibile alle condizioni di concentrazione e turbolenza meno gravose rispetto a quelle condotte nei test standard. Questo fenomeno determina esplosioni meno violente rispetto a quelle previste e quindi richiede superfici di protezione di ampiezza inferiore rispetto a quelle calcolate con le eq. 7.21, 7.22 e 7.23. L’ultima revisione della EN 14491 tiene conto di queste evidenze e introduce due modalità empiriche differenti per il calcolo della superfici di sfogo (art. 5.3, UNI EN 14491). I casi previsti, e derivanti dalla VDI 3673, sono i seguenti:

-

caricamento assiale dei contenimenti attraverso trasporto pneumatico;

-

caricamento tangenziale dei contenimenti attraverso trasporto pneumatico.

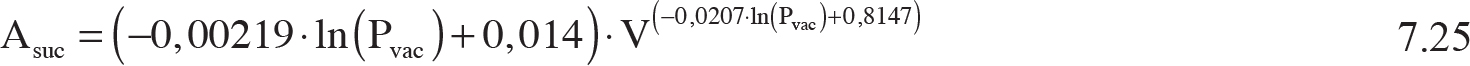

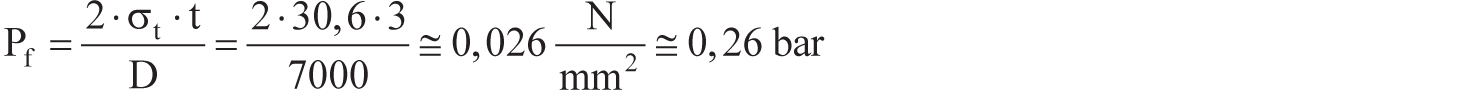

7.4.2.1 Dispositivi rompivuoto

Come abbiamo già accennato, la richiusura della porta antiscoppio genera una depressione dovuta al raffreddamento dei gas di combustione che può creare instabilità elastica nelle membrature e, conseguentemente, una deformazione plastica residua. L’adozione di dispositivi rompivuoto permette di evitare il danneggiamento delle strutture conseguente al sottovuoto.

L’equazione seguente permette di definire l’ampiezza del dispositivo rompivuoto in funzione della pressione di collasso e del volume del contenimento.

dove:

| Asuc | è l’area di protezione contro la depressione; |

| Pvac | è la pressione del vuoto alla quale il contenimento collassa; |

| V | è il volume del silos. |

I parametri da rispettare per la validità delle equazioni sono riportati in Tabella 7.10.

Tabella 7.10 – Parametri da rispettare per la validità delle equazioni

| Parametro | Vincolo |

|---|---|

| Volume del recipiente | 5 m3 ≤ V ≤ 5000 m3 |

| Resistenza al vuoto | 25 mbar ≤ Pvac ≤ 500 mbar |

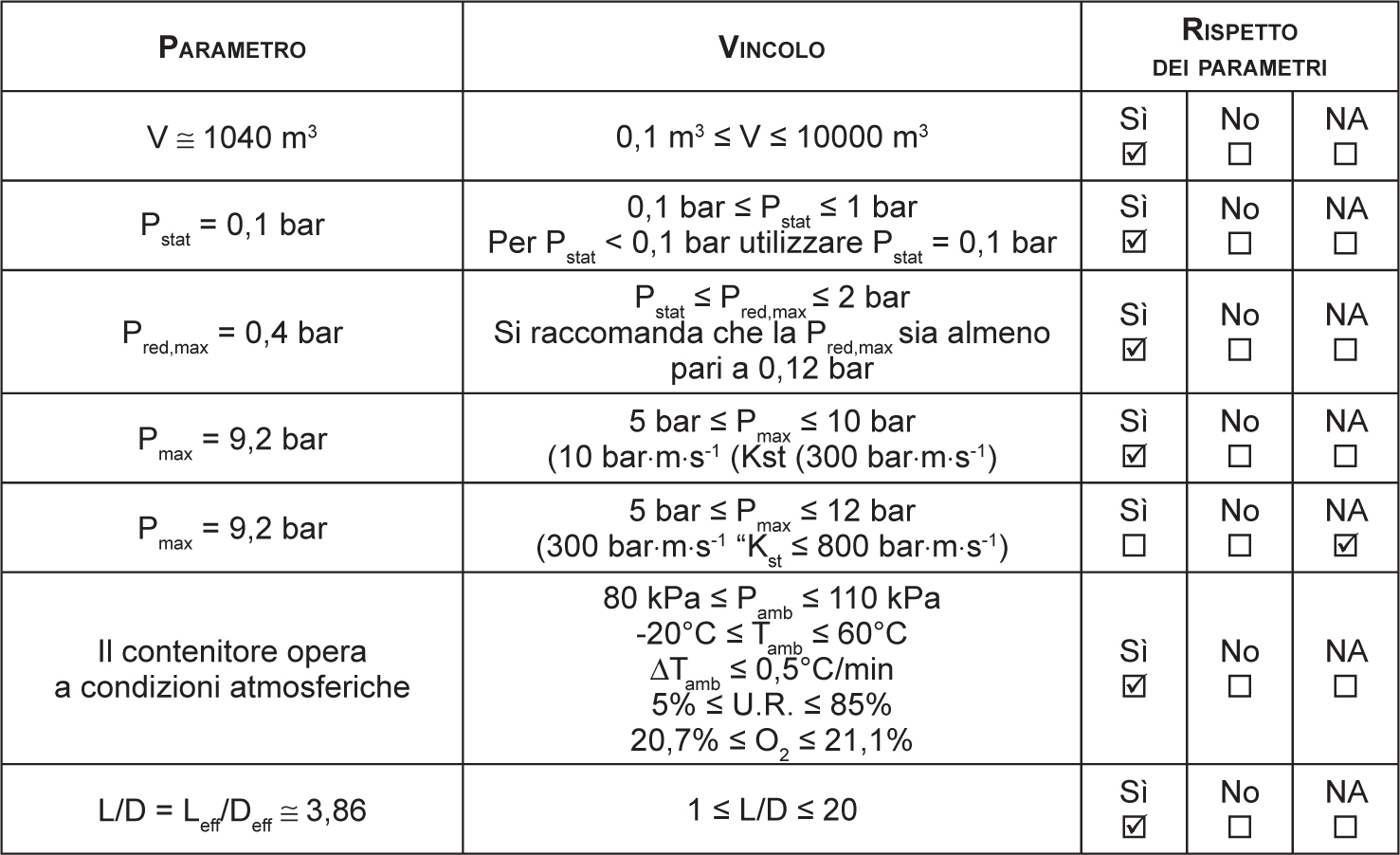

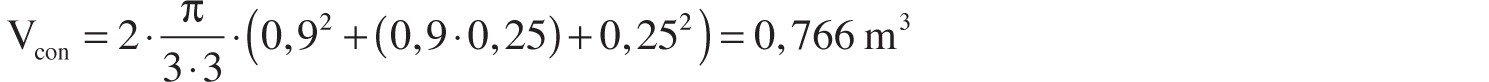

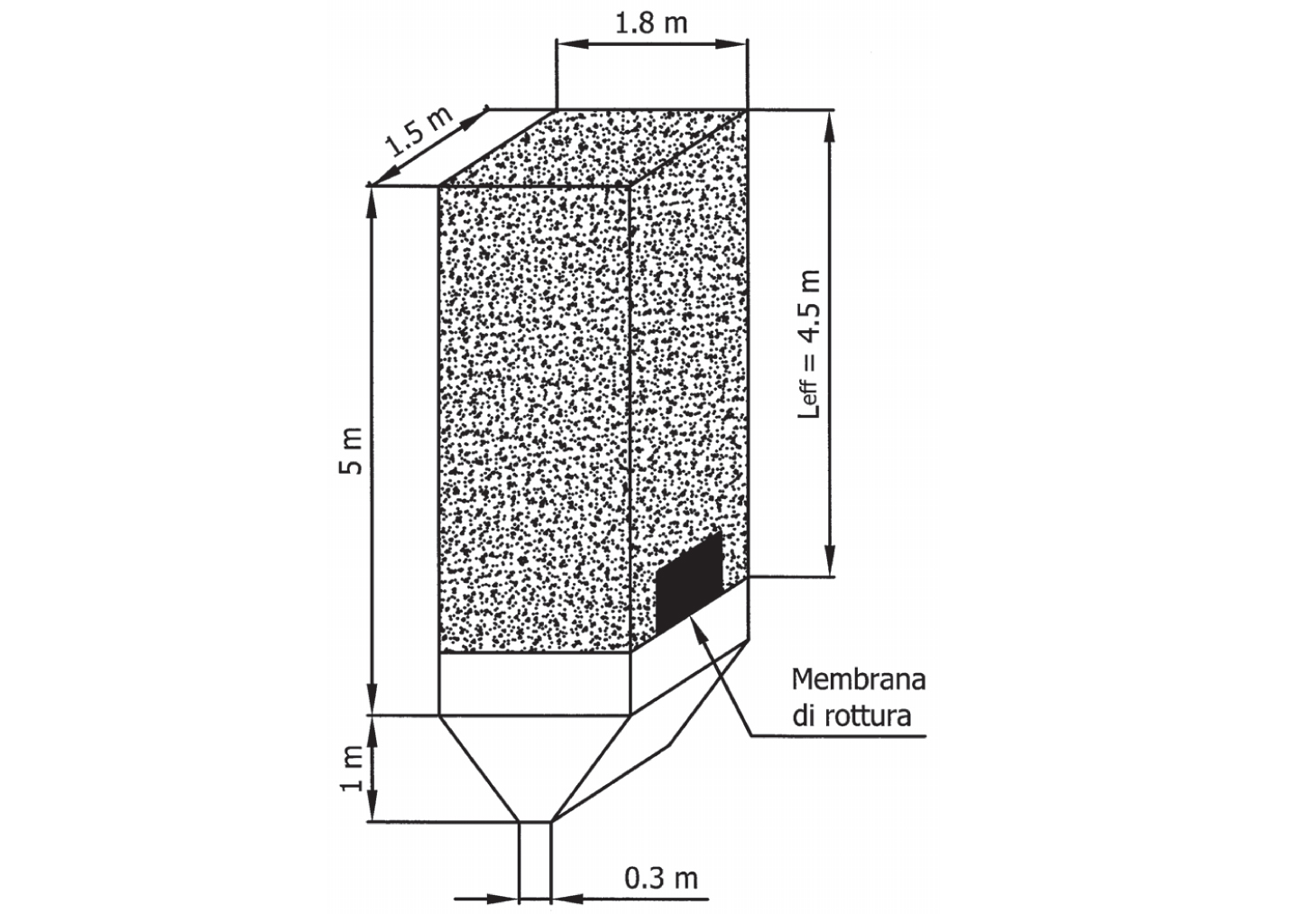

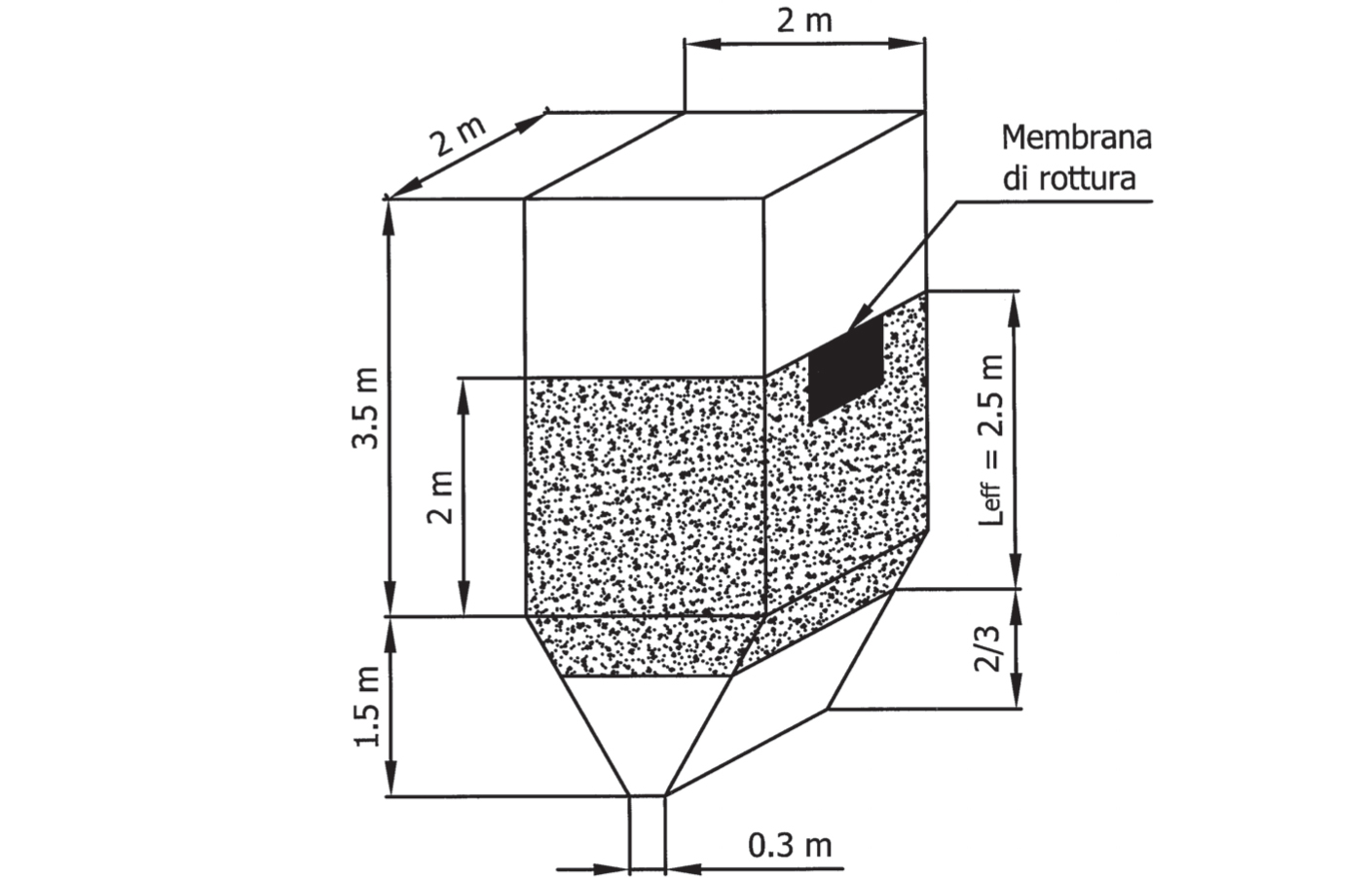

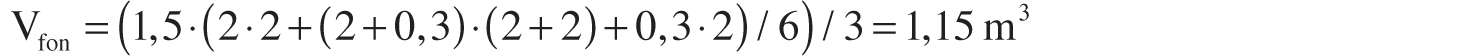

7.4.2.2 Il calcolo del rapporto L/D

Il rapporto Lunghezza/Diametro (L/D) di un contenimento allungato è richiesto dall’eq. 7.21 e senza tale valore risulta impossibile la determinazione della superficie di sfogo. Questo parametro (L/D) dipende dalla forma del recipiente e dalla posizione delle aperture di decompressione e può essere differente dal valore strettamente geometrico della struttura.

Le peggiori condizioni di applicabilità dell’eq. 7.21 sono relative alla situazione di un recipiente che possiede le superfici di decompressione a una sola estremità. In queste condizioni l’esplosione, se innescata dalla parte opposta alle superfici di sfogo, prima di riversarsi all’esterno dovrà attraversare (e danneggiare) l’intero contenitore. Il rapporto L/D sarà quindi strettamente connesso alla posizione ove sono installate le aperture di decompressione: più questi dispositivi sono ravvicinati, minore sarà il relativo rapporto.

In generale, per forme diverse da quella cilindrica il parametro “diametro effettivo” (Deff) assume la seguente espressione:

dove:

Aeff è la superficie effettiva della sezione del contenitore di forma qualsiasi.

In definitiva il rapporto L/D si ottiene attraverso la determinazione dell’effettiva distanza che deve compiere l’esplosione prima di essere sfogata (Leff) e del volume effettivo (Veff) che tale esplosione percorre prima di raggiungere l’apertura di venting.

La procedura di calcolo dovrà quindi articolarsi secondo i seguenti punti:

-

determinazione della lunghezza effettiva che il fronte di fiamma deve attraversare prima di raggiungere una superficie di decompressione (Leff);

-

determinazione del volume effettivo coperto dal fronte di fiamma durante il percorso all’interno del contenitore (Veff);

-

calcolo della superficie effettiva (Aeff) attraverso la seguente relazione Veff/Leff;

-

calcolo del diametro effettivo attraverso la nota formula Deff = 2·(Aeff/π)1/2;

-

assunzione che L/D=Leff/Deff.

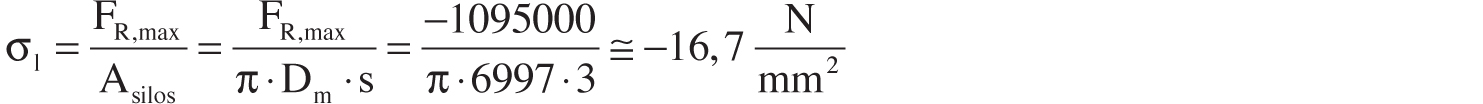

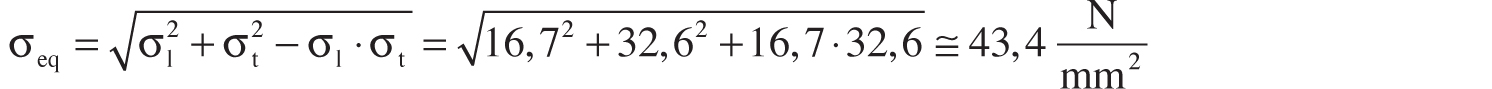

7.4.2.3 Sollecitazione derivante dallo sfogo

Un problema di fondamentale importanza relativo alla resistenza strutturale dei recipienti protetti da superfici di venting consiste nel fatto che la fuoriuscita di fiamme e di prodotti di combustione dalle superfici di sfogo determina notevoli forze di reazione (FR,max) che sono dipendenti dalla pressione massima ridotta (Pred,max) e dall’area dell’apertura (Ae), secondo come indicato nell’equazione seguente:

Questa forza di reazione (espressa in kN) si considera applicata in corrispondenza del centro geometrico della superficie di sfogo. L’influenza delle forze di reazione può essere comunque compensata installando dispositivi di venting di superficie uguale l’uno opposto all’altro anche se è sempre possibile che le condizioni di turbolenza, la forma del contenitore e le modalità di innesco della ATEX possano causare l’apertura di un solo dispositivo di sfogo, determinando uno sbilanciamento delle forze impresse alla struttura.

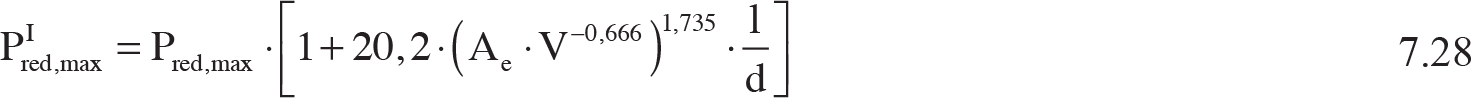

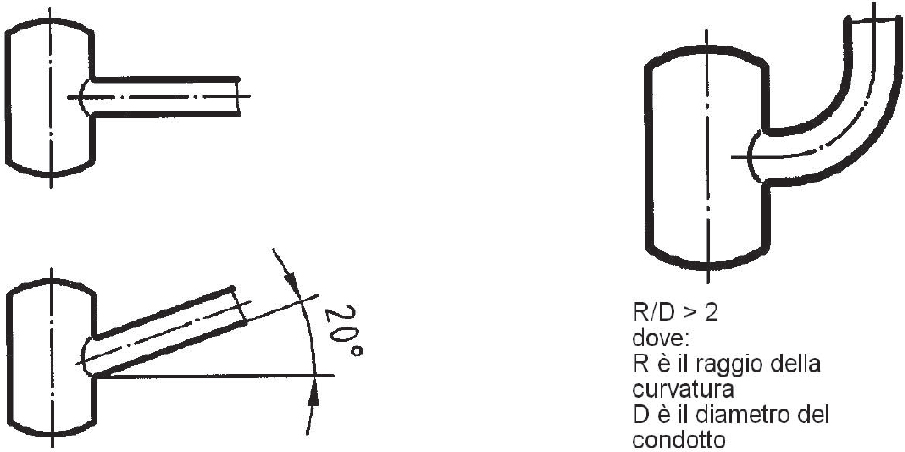

7.4.2.4 Condotti per lo sfogo delle esplosioni

La protezione di contenimenti presenti in ambienti chiusi determina criticità legate all’emergere dei rischi connessi allo scarico dell’esplosione in aree sensibili a causa della presenza di persone, di depositi di polvere, di impianti pericolosi ecc.

In queste circostanze si può ricorrere all’utilizzo di condotti per lo sfogo delle esplosioni che permettono di convogliare l’energia scaricata in un’area sicura e lontana da zone ritenute sensibili o pericolose (Figura 7.20). Tali dispositivi determinano, tuttavia, un incremento della pressione massima ridotta (Pred,max) valutabile con la Norma UNI EN 14491 attraverso l’eq. 7.28.

dove:

| PIred,max | è la pressione massima ridotta del contenitore dotato di condotta di sfogo; |

| Pred,max | è la pressione massima ridotta del contenitore; |

| l | è la lunghezza della condotta di sfogo; |

| d | è il diametro della condotta di sfogo; |

| Ae | è l’area di sfogo calcolata con le equazioni precedenti; |

| V | è il volume del contenitore da proteggere. |

L’equazione precedente è valida solo se sono soddisfatti i vincoli riportati in Tabella 7.11.

Nel caso di installazioni poste all’interno di ambienti di lavoro (indoor venting), per evitare la produzioni di fiammate successive all’esplosione che potrebbero, oltre che ferire gravemente il personale, anche propagare l’esplosione in altre zone dell’impianto e del luogo di lavoro, si può fare ricorso a sistemi di arresto della fiamma (flameless venting) che permettono di raffreddare e condensare la fiamma, estinguendola (Figura 7.21, Figura 7.22). Tali dispositivi diminuiscono però l’efficienza di sfogo (EF), è quindi importante valutare l’opportunità di incrementare la superficie di venting, oppure di aumentare la resistenza della struttura (Pred,max). In ogni caso risulta sempre opportuno, nel caso di sfoghi indoor protetti con sistemi di arresto di fiamma, che sia riservata particolare attenzione ai seguenti aspetti:

-

vicinanza dei lavoratori al dispositivo;

-

entità del volume dell’area confinata;

-

possibilità di fuoriuscita di miscele infiammabili dal contenitore, come nel caso delle miscele ibride polvere/gas (es. essiccatoi);

-

possibilità di emissioni tossiche e/o nocive nell’ambiente di lavoro.

Tabella 7.11 – Parametri da rispettare per la validità delle equazioni

| Parametro | Vincolo |

|---|---|

| Volume del recipiente | 0,1 m3 ≤ V ≤ 10000 m3 |

| Pressione di attivazione statica del dispositivo di sfogo | 0,1 bar ≤ Pstat ≤ 1 bar |

| Massima pressione ridotta | 0,1 bar < Pred,max < 2 bar con Pstat < Pred,max |

| Massima pressione di esplosione | 5 bar ≤ Pmax ≤ 12 bar |

| Costante specifica di esplosione | 10 bar·m·s-1 ≤ Kst ≤ 800 bar·m·s-1 |

Figura 7.20 – Esempi dell’applicabilità dell’eq. 7.28 ai condotti di sfogo delle esplosioni

Figura 7.21 – Effetto sul fireball dell’installazione di un flameless venting

Fonte: Eckhoff, 2003

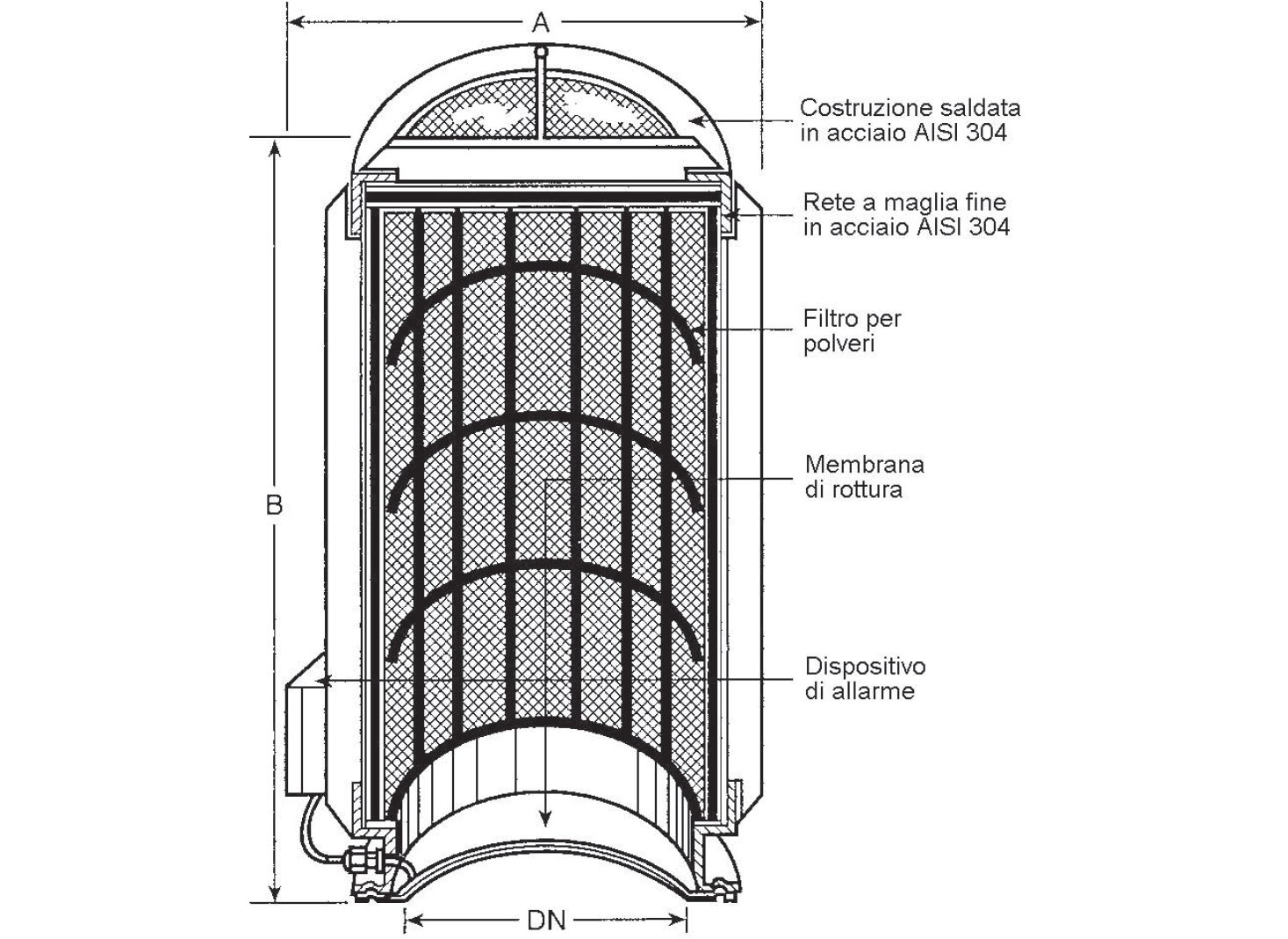

Figura 7.22 – Dispositivo di sfogo delle esplosioni antifiamma

Fonte: NFPA 68

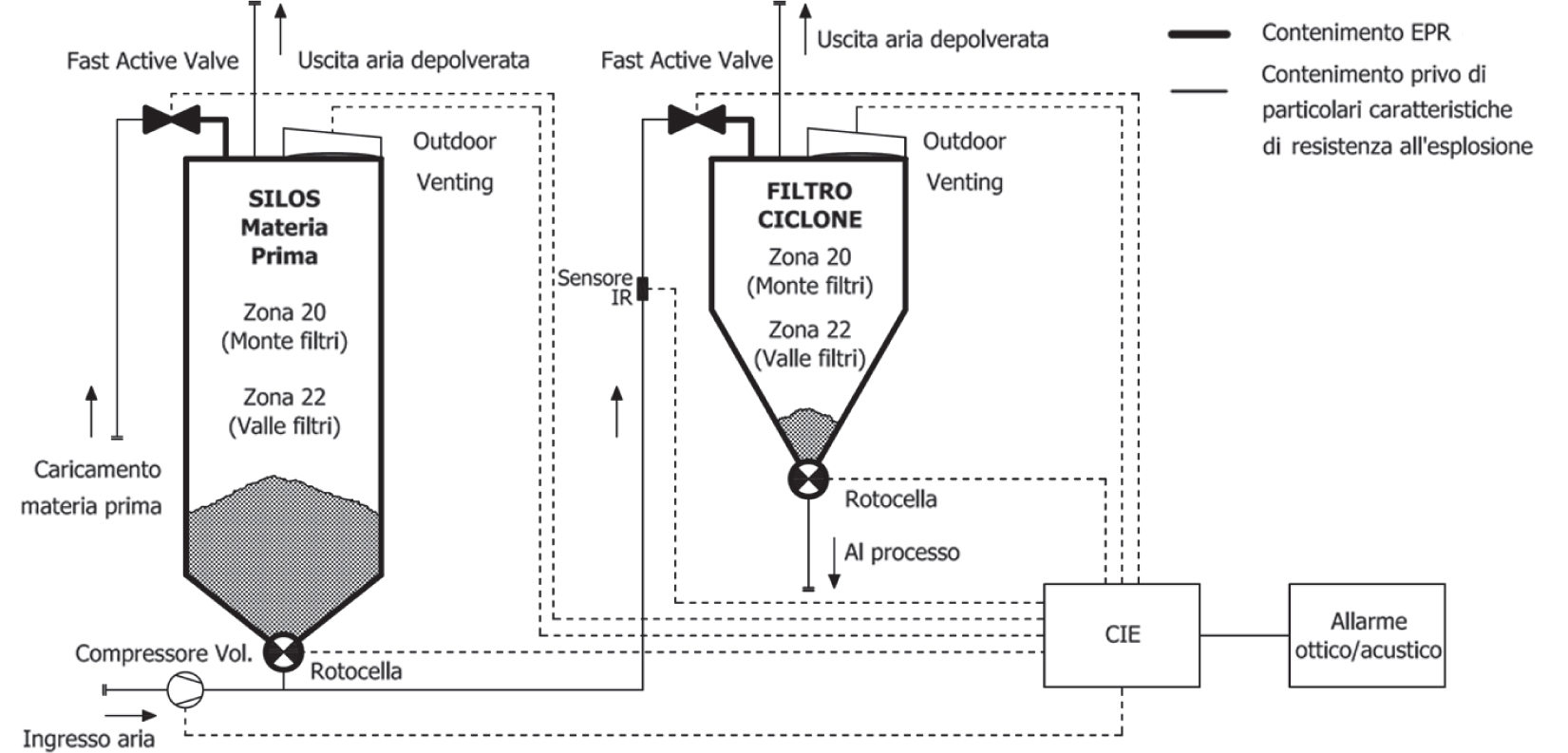

7.4.2.5 Centraline di monitoraggio e controllo

La centralina di monitoraggio e controllo (CIE, Control and Indicating Equipment) registra e monitora i segnali trasmessi dai sistemi di rilevazione. Per assicurare tali funzione deve possedere le seguenti caratteristiche:

-

alimentazione della potenza elettrica dalla tensione di rete e in emergenza grazie a un gruppo di continuità;

-

monitoraggio del segnale e controllo della continuità della linea e di possibili disfunzioni;

-

segnalazione ottica e acustica di emergenza in caso di segnalazioni anomale (es. attivazione di un sistema di venting);

-

spegnimento automatico dell’impianto in caso di emergenza (se questo non determina rischi ulteriori).

Nel campo di applicazione della Direttiva 2014/34/UE rientrano:

“(…) i dispositivi di sicurezza, di controllo e di regolazione destinati ad essere utilizzati al di fuori di atmosfere esplosive, necessari o utili per un sicuro funzionamento degli apparecchi e dei sistemi di protezione, al fine di evitare rischi di esplosione”.

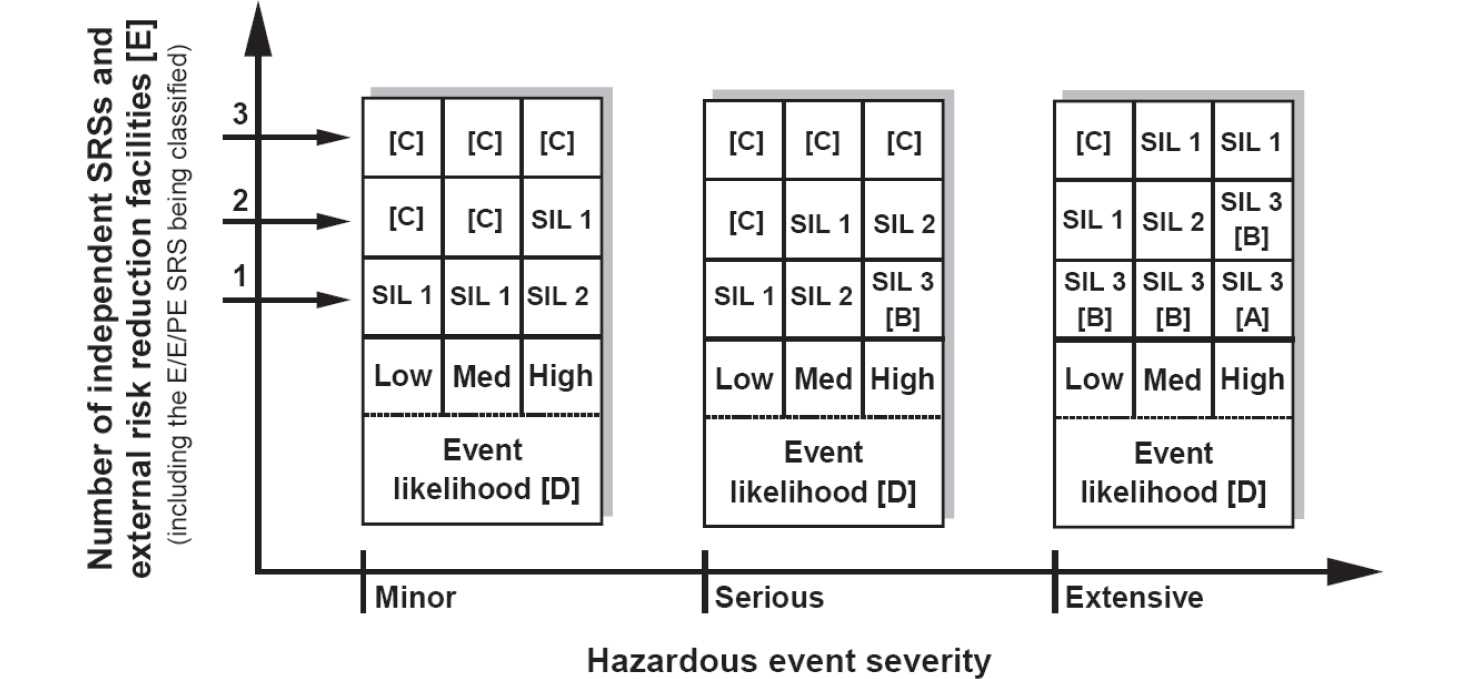

Il controllo dei sistemi di protezione contro le esplosioni deve pertanto possedere un adeguato grado di affidabilità per determinare il quale si deve fare riferimento alla Norma UNI EN 15233. Quest’ultima suggerisce di utilizzare per l’analisi di guasto le tecniche FMECA o FTA e, a seguito di tale analisi, di riferirsi alle Norme della serie CEI EN 61508 per la determinazione del SIL13 (Figura 7.23).

Figura 7.23 – Determinazione del SIL in conformità alla Norma CEI EN 61508-5

7.4.3 Marcatura e manutenzione

La marcatura CE-ATEX dei dispositivi di protezione contro le esplosioni devono includere:

-

nome e indirizzo del fabbricante;

-

identificazione del tipo di produttore;

-

anno di costruzione;

-

il numero di serie.

Tutte le attrezzature destinate allo stoccaggio di polveri combustibili e protette contro le esplosioni con sistemi di sfogo, devono essere corredate da istruzioni per l’uso che includano:

-

le informazioni di marcatura del prodotto;

-

tutti i dettagli delle esigenze operative;

-

il metodo utilizzato per valutare l’area di sfogo;

-

la Pred,max;

-

la Pstat;

-

i limiti superiori delle caratteristiche di esplosione (Kst e Pmax);

-

le informazioni sugli effetti esterni (fiamma, pressione) e le distanze di sicurezza;

-

descrizione completa delle procedure da seguire dopo l’esplosione.

Inoltre, le istruzioni per la manutenzione deve includere informazioni relative a:

Controllo periodico