Sommario: 9.1 La valutazione del rischio di esplosione – 9.2 Il documento sulla protezione contro le esplosioni – 9.3 Informazione e formazione dei lavoratori – 9.4 L’installazione, i controlli, le verifiche e la manutenzione degli apparecchi e dei sistemi di protezione – 9.5 Esempi applicativi ed approfondimenti

Abstract: A partire dalle evidenze e conclusioni sviluppate nel corso delle pagine precedenti, questo Capitolo espone la procedura di valutazione del rischio di esplosione sia per gli impianti sia per le mansioni soggette.

«Prima della scoperta dell’Australia gli abitanti del vecchio mondo erano convinti che tutti i cigni fossero bianchi: una convinzione inconfutabile, poiché sembrava pienamente confermata dall’evidenza empirica. (…) Ciò che chiameremo Cigno nero è un evento che possiede le tre caratteristiche seguenti. In primo luogo, è un evento isolato (…). In secondo luogo, ha un impatto enorme (…). In terzo luogo (…) la natura umana ci spinge ad elaborare posteriormente giustificazioni della sua comparsa.»

Nassim Nicholas Taleb1

L’analisi e valutazione dei rischi rappresenta il vero e proprio paradigma della nuova sicurezza sul lavoro. Il recepimento in ambito nazionale delle direttive sociali ha infatti portato con sé questa nuova filosofia applicativa. Non più, quindi, una logica comando e controllo tipica della legislazione anni Cinquanta ma un’applicazione modulata delle Norme tenendo in debita considerazione le caratteristiche di rischio locali. Il recepimento della direttiva 1999/92/CE nell’ambito del D.Lgs. n. 626/1994 prima, ed ora nel Titolo XI, D.Lgs. n. 81/2008, non costituisce in questo senso un’eccezione. A tal proposito l’art. 2, comma 1, lett. q, D.Lgs. n. 81/2008 definisce con il termine valutazione dei rischi:

“la valutazione globale e documentata di tutti i rischi per la salute e sicurezza dei lavoratori presenti nell’ambito dell’organizzazione in cui essi prestano la propria attività, finalizzata ad individuare le adeguate misure di prevenzione e di protezione e ad elaborare il programma delle misure atte a garantire il miglioramento nel tempo dei livelli di salute e sicurezza”.

Il soggetto a cui è posta in capo la specifica responsabilità dell’adempimento è il DDL che è quindi tenuto ad realizzare la valutazione di tutti i rischi e ad elaborare il documento di valutazione dei rischi conseguente (artt. 17 e 28, D.Lgs. n. 81/2008). Ad integrazione di questo, il Titolo XI del TUS pone in capo al DDL l’effettuazione della valutazione del rischio di esplosione (art. 290, D.Lgs. n. 81/2008) e la redazione del documento sulla protezione contro le esplosioni (art. 294, D.Lgs. n. 81/2008).

9.1 La valutazione del rischio di esplosione

Si vuole qui presentare una metodologia di analisi e valutazione del rischio di esplosione che, utilizzando gli strumenti che sono stati presentati nel corso dei precedenti Capitoli, permetta al valutatore (DDL, RSPP, Consulente, Progettista, Organismo di Vigilanza e Controllo) di raggiungere un livello di sicurezza adeguato alla natura dell’attività produttiva.

Al fine di raggiungere tali obiettivi, la valutazione che qui si propone sarà articolata in due grandi parti:

-

Parte 1: Sicurezza dell’impianto, del processo, delle sostanze e delle possibili interazioni;

-

Parte 2: Valutazione della mansione esposta al rischio di esplosione.

La corretta esecuzione della prima parte risulta propedeutica allo svolgimento della valutazione di rischio della mansione. In altri termini, prima di valutare ciascuna mansione ci si preoccuperà che gli strumenti e gli impianti dati in uso al lavoratore siano tecnicamente sicuri per il loro utilizzo in ATEX. A questo proposito, come si è già detto nel Capitolo 1, la sicurezza della mansione non risulta necessariamente correlata al rischio di esplosione dell’impianto2.

Per esempio, l’esplosione sfogata (in zona di sicurezza) di un silos di 1000 m3, rilascia una quantità di energia sicuramente superiore ad un Flash Fire generato nel corso di un’operazione di caricamento manuale di polveri in un reattore chimico. A parità di probabilità ed efficacia di sorgenti di innesco, la differenza fondamentale in termini infortunistici è data dalla presenza o meno dell’operatore nella zona degli effetti prevedibili dell’esplosione. Il secondo caso, pur presentando un rischio di esplosione complessivamente minore, evidenzia rischi di infortunio elevati.

È anche per queste motivazioni che l’art. 290, comma 1, lett. d, del D.Lgs. n. 81/2008 richiede che la valutazione del rischio di esplosione comprenda la determinazione degli effetti prevedibili dell’esplosione.

Naturalmente nella valutazione dei rischi qui proposta, entrambe le sezioni citate confluiranno nel documento sulla protezione contro le esplosioni di cui all’art. 294, D.Lgs. n. 81/2008.

9.1.1 Parte 1: Sicurezza dell’impianto, del processo, delle sostanze e delle possibili interazioni

La parte 1 della valutazione deve essere condotta secondo le metodologie descritte nei Capitoli precedenti. Tali operazioni di valutazione sono finalizzate a garantire che i processi ai quali sono adibiti i lavoratori siano tecnicamente sicuri nel rispetto della seguente filosofia:

-

non devono essere presenti cause prevedibili di guasto catastrofico;

-

deve essere tecnicamente evitata la formazione di ATEX;

e, nel caso in cui il punto 2 non sia realizzabile:

-

devono essere classificate le aree a rischio di esplosione secondo le procedure previste dalle Norme CEI EN 60079-10-1 e CEI EN 60079-10-2;

-

all’interno delle zone classificate deve essere tecnicamente garantita una categoria di innesco di tutte le sorgenti di accensione presenti, conformemente alla tipologia della zona;

e, nel caso in cui il punto 4 non sia realizzabile:

-

devono essere adottate misure di protezione ed isolamento contro le esplosioni compatibili con la sicurezza dei lavoratori3;

- deve essere assicurato un piano di controlli, verifiche e manutenzioni atte a garantire

il mantenimento nel tempo degli scenari di rischio analizzati. Tale piano non deve

permettere un degrado delle prestazioni dei sistemi di:

-

prevenzione dell’ATEX;

-

prevenzione dell’accensione;

-

protezione ed isolamento contro le esplosioni;

-

-

deve essere sviluppato un piano di informazione e formazione dei lavoratori in relazione ai rischi individuati;

-

deve essere attuato un piano di coordinamento delle attività a rischio svolte nelle zone pericolose.

Risulta di tutta evidenza che ove i punti 1, 2, 4 o 5 non siano tecnicamente attuabili4, l’intero ciclo di lavoro deve essere ripensato e l’attività non potrà esercire in conformità al D.Lgs. n. 81/2008.

Il raggiungimento degli obiettivi di prevenzione e/o protezione deve essere pianificato, realizzato e monitorato attraverso l’analisi e valutazione del rischio di esplosione (art. 290, D.Lgs. n. 81/2008), la cui descrizione è stata diffusamente introdotta nel corso dell’intero testo e a cui si rimanda (Tabella 9.1).

Tabella 9.1 – Riepilogo degli strumenti di valutazione del rischio di esplosione presenti nel testo

| N. | Valutazione dei rischi art. 290, D.Lgs. n. 81/20085 | Riferimenti nel testo |

|---|---|---|

| 1 | Caratteristiche dell’impianto, delle sostanze utilizzate, dei processi e loro possibili interazioni | Capitoli 1, 2, 3, 7 |

| 2 | Probabilità e durata della presenza di atmosfere esplosive Capitoli 4, 5 | |

| 3 | Probabilità che le fonti di accensione, comprese le scariche elettrostatiche, siano presenti e divengano attive ed efficaci | Capitolo 4 |

| 4 | Entità degli effetti prevedibili | Capitoli 7, 8 |

L’analisi e valutazione dei rischi dovrà essere sviluppata valutando sempre i seguenti scenari operativi:

-

avvio ciclo;

-

fermata ciclo;

-

normale esercizio;

-

manutenzione;

-

emergenza.

Tali valutazioni è opportuno siano sviluppate sempre a partire dalle risultanze del documento di classificazione delle zone a rischio di esplosione. In esso risultano infatti rappresentate sia le sorgenti di emissione sia le planovolumetrie classificate a rischio di esplosione e, con questi riferimenti sarà agevole procedere alla mappatura delle sorgenti di accensione, degli effetti dell’esplosione (Flash Fire o VCE) e delle relative mansioni aziendali correlate. La matrice di valutazione del rischio di esplosione è riportata in Tabella 9.4 alla quale si rimanda.

9.1.2 Parte 2: Valutazione della mansione esposta al rischio di esplosione

La presenza di un impianto o di una lavorazione a rischio di esplosione costituisce un sicuro fattore di rischio per tutte le mansioni coinvolte nel processo di produzione. La metodologia di analisi di mansione che qui si presenterà sarà sviluppata a partire dalla classificazione delle zone dovuta alla presenza di impianti, cicli di lavoro ed attrezzature che operano comunque in condizioni di sicurezza a seguito dell’applicazione delle analisi di cui alla Parte 1.

A questo proposito definiamo quindi il rischio di mansione come un rischio residuo derivante dall’incompleta efficacia delle misure di protezione adottate6. Tale tipologia di rischio sarà valutata attraverso l’intersezione delle informazioni provenienti dai due seguenti descrittori:

-

Danno Potenziale (DP);

-

Indice di Innesco Residuo (IIR).

9.1.2.1 Il Danno Potenziale

Il Danno Potenziale (DP), correla la posizione dell’operatore agli eventuali effetti attesi dell’esplosione. L’esplosione, infatti, potrà interessare aree di danno più o meno estese in relazione ad i parametri già illustrati nel Capitolo 8 a cui si rimanda.

Sulla base dell’evento potenziale atteso, si assumono i seguenti limiti in base ai quali determinare l’ampiezza di danno, corrispondenti all’inizio della letalità degli effetti:

| • Flash Fire: | 1/2·LEL; |

| • VCE: | 0,14 bar; |

| • Esplosione sfogata: | 0,14 bar. |

Attraverso tali parametri sarà quindi possibile determinare i raggi di danno potenziali (Rp) dall’epicentro dell’esplosione all’interno dei quali attendersi gli effetti letali7.

Confrontando le distanze tra la tipica posizione della mansione all’interno del reparto (Pm) ed il raggio di danno potenziale ad essa associabile, si possono determinare le situazioni indicate in Tabella 9.2.

Tabella 9.2 – Descrittori del Danno Potenziale (DP)

| Danno Potenziale (DP) | Descrittore |

|---|---|

| Alto | La Pm risulta interna alla sfera che ha centro nella sorgente di emissione e raggio pari a 1,5·Rp |

| Medio | La Pm risulta interna al volume compreso tra due sfere, con origine nella sorgente di emissione, e raggio pari a 1,5·Rp e 3·Rp rispettivamente |

| Basso | La Pm risulta esterna alla sfera che ha centro nella sorgente di emissione e raggio pari a 3·Rp * Pm = Posizione media della mansione rispetto alla sorgente di emissione |

* Pm = Posizione media della mansione rispetto alla sorgente di emissione

9.1.2.2 L’Indice di Innesco Residuo

Tranne che nei casi di esplosione protetta con dispositivi tecnici (cfr. Capitolo 7), l’indice di innesco residuo è calcolato a partire da situazioni nella quali la categoria equivalente delle sorgenti di accensione presenti all’interno delle zone classificate risultano almeno conformi alla classificazione della zona a rischio di esplosione.

Non sono pertanto accettabili situazioni nelle quali la mansione specifica risulta esposta a concreti rischi di esplosione. Il calcolo dell’IIR è riassunto in Tabella 9.3.

Tabella 9.3 – Calcolo dell’Indice di Innesco Residuo (IIR)

| Indice di classificazione (CL) | Indice di innesco efficace (IIE) | Indice di innesco residuo (IIR) |

|---|---|---|

| Nel caso di zone 0 e 20 CL = 0 Nel caso di zone 1 e 21 CL = 1 Nel caso di zone 2 e 22 CL = 2 |

Nel caso di Categoria 1E IIE = 1 Nel caso di Categoria 2E IIE = 2 Nel caso di Categoria 3E IIE = 3 Nel caso di Categoria 4E IIE = 4 |

IIR = IIE – CL |

A seguito del calcolo dell’IIR si potranno identificare almeno tre scenari di innesco residuo:

-

IIR = 1. Sono situazioni nelle quali l’innesco dell’ATEX possiede una categoria conforme alla zona classificata. In questi casi l’innesco dell’ATEX non è tecnicamente atteso;

-

IIR < 1. Sono situazioni nelle quali l’innesco dell’ATEX possiede, in vantaggio di sicurezza, una o più categorie superiori a quelle richieste dalla zona classificata;

-

IIR > 1. Sono situazioni nelle quali l’innesco dell’ATEX è tecnicamente atteso. Tale situazione, prevista nel caso di contenimenti protetti dalle esplosioni, non è ammissibile in situazioni che non prevedono sistemi di protezione contro l’esplosione. ATTENZIONE: nel caso delle polveri combustibili si considerano appartenenti a questa categoria anche tutte le sorgenti di accensione elettrostatica presenti in ATEX caratterizzate da MIE ≤ 10 mJ (valore misurato senza induttanza).

9.1.2.3 La matrice del rischio di mansione

La matrice del rischio di mansione tiene conto dei descrittori appena illustrati e permette di graduare il livello di rischio residuo di esplosione (Tabella 9.4).

Tabella 9.4 – Matrice del rischio di esplosione

| Danno potenziale (DP) | Alto | Medio | Alto | Molto alto |

| Medio | Basso | Medio | Molto alto e, nel caso di contenimenti protetti Alto | |

| Basso | Basso | Basso | Molto alto e, nel caso di contenimenti protetti Medio | |

| IIR < 1 | IIR = 1 | IIR > 1* | ||

| Indice di innesco residuo (IIR) | ||||

Le azioni conseguenti e le priorità di intervento sono riportate in Tabella 9.5.

Tabella 9.5 – Livello di rischio, priorità e misure

| Livello di rischio | Priorità e misure |

|---|---|

| Basso (Impianto) | I rischi individuati sono accettabili e sotto controllo. Si devono adottare disposizioni per garantire che le misure di prevenzione e protezione siano mantenute efficienti attraverso l’implementazione di un sistema di manutenzione orientato all’affidabilità. Individuare le misure integrative necessarie per riprendere il controllo del rischio in caso si verifichi una situazione di danno concreto nonostante le precauzioni adottate. Le azioni volte a ridurre il rischio possiedono bassa priorità. |

| Basso (Mansione) | I rischi individuati sono accettabili e sotto controllo. Si devono adottare disposizioni per garantire che le misure di prevenzione e protezione siano mantenute efficienti attraverso le misure previste in Tabella 9.6. Individuare le misure integrative necessarie per riprendere il controllo del rischio in caso si verifichi una situazione di danno concreto nonostante le precauzioni adottate. Le azioni volte a ridurre il rischio possiedono bassa priorità. |

| Medio (Impianto) | I rischi individuati sono sotto controllo ma, in caso di disfunzione, possono diventare

pericolosi. Verificare periodicamente (con media frequenza), la possibilità che il rischio sia ulteriormente riducibile attraverso l’introduzione di barriere tecniche o gestionali. Si devono adottare disposizioni per garantire che le misure di prevenzione e protezione siano mantenute efficienti attraverso l’implementazione di un sistema di manutenzione orientato all’affidabilità. Individuare le misure integrative necessarie per riprendere il controllo del rischio in caso si verifichi una situazione di danno concreto nonostante le precauzioni adottate. Le azioni volte a ridurre il rischio possiedono media priorità. |

| Medio (Mansione) | I rischi individuati sono sotto controllo ma, in caso di disfunzione, possono diventare

pericolosi. Verificare periodicamente (con media frequenza), la possibilità che il rischio sia ulteriormente riducibile attraverso l’introduzione di barriere tecniche o gestionali. Si devono adottare disposizioni per garantire che le misure di prevenzione e protezione siano mantenute efficienti attraverso le misure previste in Tabella 9.6. Individuare le misure integrative necessarie per riprendere il controllo del rischio in caso si verifichi una situazione di danno concreto nonostante le precauzioni adottate. Le azioni volte a ridurre il rischio possiedono media priorità. |

| Livello di rischio | Priorità e misure |

|---|---|

| Alto (Impianto) | I rischi individuati sono sotto controllo ma, in caso di disfunzione, possono diventare

molto pericolosi. Verificare periodicamente (con alta frequenza), la possibilità che il rischio sia ulteriormente riducibile attraverso l’introduzione di barriere tecniche o gestionali. Si devono adottare disposizioni per garantire che le misure di prevenzione e protezione siano mantenute efficienti attraverso l’implementazione di un sistema di manutenzione orientato all’affidabilità. Individuare le misure integrative necessarie per riprendere il controllo del rischio in caso si verifichi una situazione di danno concreto nonostante le precauzioni adottate. Le azioni volte a ridurre il rischio possiedono alta priorità. |

| Alto (Mansione) | I rischi individuati sono sotto controllo ma, in caso di disfunzione, possono diventare

molto pericolosi. Verificare periodicamente (con alta frequenza), la possibilità che il rischio sia ulteriormente riducibile attraverso l’introduzione di barriere tecniche o gestionali. Si devono adottare disposizioni per garantire che le misure di prevenzione e protezione siano mantenute efficienti attraverso le misure previste in Tabella 9.6. Individuare le misure integrative necessarie per riprendere il controllo del rischio in caso si verifichi una situazione di danno concreto nonostante le precauzioni adottate. Le azioni volte a ridurre il rischio possiedono alta priorità. |

| Molto alto e, nei casi di contenimenti protetti Medio (Impianto) | Il rischio è sotto controllo nel caso di contenimenti protetti contro l’esplosione

ma, in caso di disfunzione, possono diventare pericolosi. Verificare periodicamente (con media frequenza), la possibilità che il rischio sia ulteriormente riducibile attraverso l’introduzione di barriere tecniche o gestionali. Si devono adottare disposizioni per garantire che le misure di prevenzione e protezione siano mantenute efficienti attraverso l’implementazione di un sistema di manutenzione orientato all’affidabilità. Individuare le misure integrative necessarie per riprendere il controllo del rischio in caso si verifichi una situazione di danno concreto nonostante le precauzioni adottate. Le azioni volte a ridurre il rischio possiedono media priorità. Il rischio nei casi diversi da contenimenti protetti contro le esplosioni è inaccettabile. |

| Molto alto e, nei casi di contenimenti protetti Medio (Mansione) | Il rischio è sotto controllo nel caso di contenimenti protetti contro l’esplosione

ma, in caso di disfunzione, possono diventare pericolosi. Verificare periodicamente (con media frequenza), la possibilità che il rischio sia ulteriormente riducibile attraverso l’introduzione di barriere tecniche o gestionali. Si devono adottare disposizioni per garantire che le misure di prevenzione e protezione siano mantenute efficienti attraverso le misure previste in Tabella 9.6. Individuare le misure integrative necessarie per riprendere il controllo del rischio in caso si verifichi una situazione di danno concreto nonostante le precauzioni adottate. Le azioni volte a ridurre il rischio possiedono media priorità. Il rischio nei casi diversi da contenimenti protetti contro le esplosioni è inaccettabile. |

| Molto alto e, nei casi di contenimenti protetti Alto (Impianto) | Il rischio è sotto controllo nel caso di contenimenti protetti contro l’esplosione

ma, in caso di disfunzione, possono diventare molto pericolosi. Verificare periodicamente (con alta frequenza), la possibilità che il rischio sia ulteriormente riducibile attraverso l’introduzione di barriere tecniche o gestionali. Si devono adottare disposizioni per garantire che le misure di prevenzione e protezione siano mantenute efficienti attraverso l’implementazione di un sistema di manutenzione orientato all’affidabilità. Individuare le misure integrative necessarie per riprendere il controllo del rischio in caso si verifichi una situazione di danno concreto nonostante le precauzioni adottate. Le azioni volte a ridurre il rischio possiedono alta priorità. Il rischio nei casi diversi da contenimenti protetti contro le esplosioni è inaccettabile. |

| Livello di rischio | Priorità e misure |

|---|---|

| Molto alto e, nei casi di contenimenti protetti Alto (Mansione) | Il rischio è sotto controllo nel caso di contenimenti protetti contro l’esplosione

ma, in caso di disfunzione, possono diventare molto pericolosi. Verificare periodicamente (con alta frequenza), la possibilità che il rischio sia ulteriormente riducibile attraverso l’introduzione di barriere tecniche o gestionali. Si devono adottare disposizioni per garantire che le misure di prevenzione e protezione siano mantenute efficienti attraverso le misure previste in Tabella 9.6. Individuare le misure integrative necessarie per riprendere il controllo del rischio in caso si verifichi una situazione di danno concreto nonostante le precauzioni adottate. Le azioni volte a ridurre il rischio possiedono alta priorità. Il rischio nei casi diversi da contenimenti protetti contro le esplosioni è inaccettabile. |

| Molto alto | Rischio inaccettabile. L’attività lavorativa deve essere interrotta fino all’adozione di misure di prevenzione e protezione sufficienti a ridurre il rischio. Se del caso prevedere l’attuazione di procedure di gestione del cambiamento. |

9.1.2.4 Misure di prevenzione e protezione per il rischio di mansione

Una volta dato corso alla valutazione dei rischi di mansione e definite le priorità d’intervento è necessario provvedere all’individuazione delle misure di prevenzione e protezione che devono essere decise in base a quanto specificato dall’art. 15, D.Lgs. n. 81/2008, privilegiando, cioè, la seguente gerarchia di adozione:

-

eliminazione dei rischi e, ove ciò non sia possibile, la loro riduzione al minimo in relazione alle conoscenze acquisite in base al progresso tecnico;

-

riduzione dei rischi alla fonte;

-

sostituire ciò che è pericoloso con ciò che non è pericoloso o lo è meno;

-

limitazione al minimo del numero dei lavoratori che sono, o che possono essere, esposti al rischio;

-

priorità delle misure di protezione collettiva rispetto alle misure di protezione individuale;

-

informazione, formazione;

-

partecipazione e consultazione dei lavoratori;

-

programmazione delle misure ritenute opportune per garantire il miglioramento nel tempo dei livelli di sicurezza, anche attraverso l’adozione di codici di condotta e di buone prassi;

-

uso di segnali di avvertimento e di sicurezza;

-

regolare manutenzione di ambienti, attrezzature, impianti, con particolare riguardo ai dispositivi di sicurezza in conformità alla indicazione dei fabbricanti.

Le misure di prevenzione e protezione contro il rischio di esplosione per la mansione possono essere riepilogate secondo quanto riportato in Tabella 9.6.

Tabella 9.6 – Misure di prevenzione e protezione per il rischio di mansione

| Categoria di azione | Codice n. | Tipo di misura | Responsabilità |

|---|---|---|---|

| Comportamentali | 10 | Procedure di sicurezza | DDL, Dirigenti |

| 20 | Istruzioni operative | DDL, Dirigenti, Preposti | |

| 30 | Informazione, formazione e addestramento | DDL, Dirigenti | |

| 40 | Compiti, poteri e responsabilità | DDL, Dirigenti | |

| Organizzative | 50 | Carichi di lavoro | DDL, Dirigenti, Preposti |

| 60 | Informazione/segnaletica | DDL, Dirigenti, Preposti | |

| 70 | Monitoraggio | DDL, Dirigenti, Preposti | |

| 80 | Intervento di specialista | DDL, Dirigenti | |

| Tecniche8 | 90 | DPI | DDL, Dirigenti, Preposti |

| 100 | Manutenzione | DDL, Dirigenti, Preposti | |

| 110 | Controlli | DDL, Dirigenti, Preposti | |

| Da specificare | Altro |

9.2 Il documento sulla protezione contro le esplosioni

Nell’assolvere gli obblighi stabiliti di valutazione dei rischi di esplosione il datore di lavoro deve provvedere ad elaborare e a tenere aggiornato un documento specifico, denominato documento sulla protezione contro le esplosioni. In tale documento è necessario specificare:

-

che i rischi di esplosione sono stati individuati e valutati;

-

che saranno prese misure adeguate per raggiungere gli obiettivi del Titolo XI, D.Lgs. n. 81/2008;

-

quali sono i luoghi che sono stati classificati nelle zone previste dall’Allegato XLIX, D.Lgs. n. 81/2008;

-

quali sono i luoghi in cui si applicano le prescrizioni minime di cui all’Allegato L, D.Lgs. n. 81/2008;

-

che i luoghi e le attrezzature di lavoro, compresi i dispositivi di allarme, sono concepiti, impiegati e mantenuti in efficienza tenendo nel debito conto la sicurezza;

-

che, ai sensi del Titolo III, D.Lgs. n. 81/2008, sono stati adottati gli accorgimenti per l’impiego sicuro di attrezzature di lavoro.

Il documento sulla protezione contro le esplosioni deve essere realizzato prima dell’inizio del lavoro ed essere riveduto e aggiornato qualora i luoghi di lavoro, le attrezzature o l’organizzazione del lavoro subiscano modifiche, ampliamenti o trasformazioni rilevanti.

Il documento sulla protezione contro le esplosioni è una parte integrante del documento di valutazione dei rischi di cui all’art. 17, comma 1, D.Lgs. n. 81/2008.

È opportuno che nel documento sulla protezione contro le esplosioni sia presente una descrizione degli impianti, processi, cicli di lavoro connessi al rischio di esplosione. Tale documento dovrebbe includere anche la valutazione dei rischi prevista dall’art. 290, D.Lgs. n. 81/2008 e l’identificazione delle misure di prevenzione e protezione da adottare (cfr. i riferimenti alle valutazioni di cui alle Parti 1 e 2 illustrate nel presente Capitolo).

Nel caso la valutazione del rischio di esplosione sia già stata realizzata in altro ambito (es. Direttiva Seveso), si ritiene sia sufficiente riportare nel documento le risultanze dell’analisi previa verifica dei requisiti di cui all’art. 290, D.Lgs. n. 81/2008. Gli Allegati al documento sulla protezione contro le esplosioni dovrebbero comprendere:

-

classificazione delle zone a rischio di esplosione (relazione e tavole grafiche);

-

procedure di pulizia degli strati;

-

dichiarazioni di conformità degli apparecchi e dei sistemi di protezione;

-

relazioni di calcolo relative al progetto dei sistemi di protezione ed isolamento;

-

registri di informazione e formazione dei lavoratori;

-

procedure e permessi di lavoro;

-

istruzioni operative per l’utilizzo delle attrezzature di lavoro;

-

registri delle verifiche, controlli e manutenzioni;

-

tavole grafiche dell’attività nel suo complesso;

-

piano di emergenza ed evacuazione.

9.3 Informazione e formazione dei lavoratori

La realizzazione di un’opera di informazione e formazione dei lavoratori rappresenta un obbligo specifico posto in capo al datore di lavoro e rappresenta un’azione che deve coinvolgere l’intera organizzazione della sicurezza.

Infatti:

art. 15, comma 1, lett. n, o, p, D.Lgs. n. 81/2008

“Le misure generali di tutela della salute e della sicurezza dei lavoratori nel luogo di lavoro sono: (…) l’informazione e formazione adeguate per i lavoratori (…) per i dirigenti e preposti (…) per i rappresentanti dei lavoratori per la sicurezza”.

art. 18, comma 1, lett. l, D.Lgs. n. 81/2008

“Il datore di lavoro, che esercita le attività di cui all’art. 3, e i dirigenti, che organizzano e dirigono le stesse attività secondo le attribuzioni e competenze ad essi conferite, devono: (…) adempiere agli obblighi di informazione, formazione e addestramento di cui agli artt. 36 e 37”.

art. 33, comma 1, lett. d, f

“Il servizio di prevenzione e protezione dai rischi professionali provvede: (…) a proporre i programmi di informazione e formazione dei lavoratori (…) a fornire ai lavoratori le informazioni di cui all’art. 36”.

art. 36, D.Lgs. n. 81/2008

Informazione dei lavoratori.

art. 37, D.Lgs. n. 81/2008

Formazione dei lavoratori e dei loro rappresentanti.

art. 50, comma 1, lett. d, D.Lgs. n. 81/2008

“Fatto salvo quanto stabilito in sede di contrattazione collettiva, il rappresentante dei lavoratori per la sicurezza: (…) è consultato in merito all’organizzazione della formazione di cui all’art. 37”.

art 294-bis, D.Lgs. n. 81/2008

Informazione e formazione dei lavoratori (esposti al rischio di esplosione).

9.3.1 L’art. 294-bis, D.Lgs. n. 81/2008

Il D.Lgs. n. 81/2008 prevede che il D.D.L. dia corso ad un programma di formazione dei lavoratori sul rischio di esplosione. In particolare nell’ambito degli obblighi di cui agli artt. 36 e 37 del D.Lgs. n. 81/2008, il datore di lavoro deve provvedere affinché i lavoratori esposti al rischio di esplosione e i loro rappresentanti vengano informati e formati in relazione al risultato della valutazione dei rischi, con particolare riguardo ad alcuni aspetti ritenuti dal legislatore significativi (Tabella 9.7).

La formazione e, ove previsto, l’addestramento specifico ai sensi dell’art. 37, D.Lgs. n. 81/2008, devono sempre avvenire in occasione:

-

della costituzione del rapporto di lavoro o dell’inizio dell’utilizzazione qualora si tratti di somministrazione di lavoro;

-

del trasferimento o cambiamento di mansioni;

-

dell’introduzione di nuove attrezzature di lavoro;

-

dell’introduzione di nuove tecnologie;

-

dell’introduzione di nuove sostanze e preparati pericolosi.

Tabella 9.7 – Art. 294-bis, D.Lgs. n. 81/2008

| Nell’ambito degli obblighi di cui agli artt. 36 e 37, il Datore di lavoro provvede affinché i lavoratori esposti al rischio di esplosione e i loro rappresentanti vengano informati e formati in relazione al risultato della valutazione dei rischi, con particolare riguardo: | ||

|---|---|---|

| Riferimento normativo D.Lgs. n. 81/2008 | Descrizione | Commento |

| Art. 294-bis, comma 1, lett. a | Alle misure adottate in applicazione del presente titolo | Le misure sono quelle concretamente adottate dall’azienda nell’ambito di applicazione

del titolo XI, D.Lgs. n. 81/2008 e quindi:

|

| Nell’ambito degli obblighi di cui agli artt. 36 e 37, il Datore di lavoro provvede affinché i lavoratori esposti al rischio di esplosione e i loro rappresentanti vengano informati e formati in relazione al risultato della valutazione dei rischi, con particolare riguardo: | ||

|---|---|---|

| Riferimento normativo D.Lgs. n. 81/2008 | Descrizione | Commento |

| Art. 294-bis, comma 1, lett. b | Alla classificazione delle zone | Più che una trattazione tecnica di dettaglio della Normativa di classificazione, si ritiene che l’intendimento del legislatore sia quello di introdurre concretamente il lavoratore al significato della zonizzazione aziendale e alle misure ad essa conseguenti. Pertanto sarà necessario procedere alla descrizione della classificazione delle zone e delle misure di prevenzione e protezione ad essa conseguenti, in tutte le fasi del ciclo di produzione: avvio, fermata, normale esercizio, manutenzione, emergenza. Particolare attenzione deve essere posta alla descrizione delle operazioni di pulizia finalizzata ad evitare le zone a rischio di esplosione. |

| Art. 294-bis, comma 1, lett. c | Alle modalità operative necessarie a minimizzare la presenza e l’efficacia delle sorgenti di accensione | L’accento deve essere posto alla prevenzione delle sorgenti di accensione di tipo gestionale (fiamme libere, uso di flessibili, elettrostatiche, divieto di saldare contenitori chiusi, ecc.) dato che la prevenzione tecnica dell’accensione è affidata agli apparecchi marcati CEATEX. Particolare enfasi deve essere posta agli aspetti connessi alla manutenzione degli apparecchi, ai processi di gestione delle modifiche, alle procedure di lockout/ tagout, ai permessi di lavoro. |

| Art. 294-bis, comma 1, lett. d | Ai rischi connessi alla presenza di sistemi di protezione dell’impianto | I sistemi di protezione possono introdurre svariati ulteriori rischi di cui i lavoratori devono essere resi edotti (sfogo delle esplosioni e zone di rispetto, esplosioni secondarie, membrane di rottura non calpestabili, contaminazioni interne al contenimento dovute all’intervento dei sistemi di soppressione, contaminazioni esterne dovute all’azionamento delle membrane di sfogo). |

| Art. 294-bis, comma 1, lett. e | Ai rischi connessi alla manipolazione ed al travaso di liquidi infiammabili e/o polveri combustibili | L’operazione di travaso di ATEX (polveri o liquidi), comporta sempre un rischio rilevante di Flash Fire. Deve essere previsto un momento di addestramento avente per oggetto le corrette modalità di prevenzione del caricamento elettrostatico. |

| Art. 294-bis, comma 1, lett. f | Al significato della segnaletica di sicurezza e degli allarmi ottico/acustici | Sia la segnaletica Ex sia le segnalazioni ottico acustiche devono far parte del bagaglio di informazione di ogni dipendente, anche non addetto ad operazioni zone classificate. |

| Art. 294-bis, comma 1, lett. g | Agli eventuali rischi connessi alla presenza di sistemi di prevenzione delle atmosfere esplosive, con particolare riferimento all’asfissia | Il rischio di asfissia deve essere considerato nei casi in cui siano previste operazioni di inertizzazione per flussaggio, purgaggio o bonifica di contenimenti. Devono essere illustrate le procedure per la gestione del rischio dovuto al guasto dei sistemi di inertizzazione ed al conseguente raggiungimento del campo di esplosione da parte della miscela. |

| Art. 294-bis, comma 1, lett. h | All’uso corretto di adeguati dispositivi di protezione individuale e alle relative indicazioni e controindicazioni all’uso | Devono essere approfonditi i rischi derivanti dall’utilizzo, in particolare, dei DPI dissipativi o conduttivi. Il personale deve essere sensibilizzato ai rischi elettrici in caso di contatto accidentale con masse in tensione, indotti dall’uso di DPI dissipativi e conduttivi. Dovranno essere illustrate le operazioni di manutenzione periodica dei DPI (=pulizia delle suole). |

L’addestramento deve essere realizzato da una persona esperta e sul luogo di lavoro. La formazione dei lavoratori e dei loro rappresentanti deve essere periodicamente ripetuta in relazione all’evoluzione dei rischi o all’insorgenza di nuovi rischi.

Il processo di progettazione, realizzazione ed erogazione dei corsi di formazione sarà opportuno che preveda sempre le seguenti fasi:

-

analisi dei fabbisogni formativi;

-

progettazione;

-

realizzazione;

-

controllo finale degli obiettivi raggiunti.

È comunque opportuno prevedere che le azioni formative siano pensate ed indirizzate a gruppi di mansione omogenei.

9.4 L’installazione, i controlli, le verifiche e la manutenzione degli apparecchi e dei sistemi di protezione

Uno tra gli aspetti più importanti della sicurezza contro le esplosioni è rappresentato dalle operazioni di installazione, controllo, manutenzione e verifica a cui devono essere sottoposte le attrezzature di lavoro9. In particolare l’aspetto di installazione e manutenzione è gestito dall’art. 71, comma 4, D.Lgs. n. 81/2008 e prevede che:

“Il datore di lavoro prende le misure necessarie affinché le attrezzature di lavoro siano:

-

installate ed utilizzate in conformità alle istruzioni d’uso.

-

oggetto di idonea manutenzione al fine di garantire nel tempo la permanenza dei requisiti di sicurezza di cui all’art. 70 e siano corredate, ove necessario, da apposite istruzioni d’uso e libretto di manutenzione”.

Inoltre, l’art. 71, comma 8, D.Lgs. n. 81/2008 dispone che le attrezzature di lavoro siano sottoposte a controlli iniziali e periodici:

“Fermo restando quanto disposto al comma 4, il datore di lavoro, secondo le indicazioni fornite dai fabbricanti ovvero, in assenza di queste, dalle pertinenti Norme tecniche o dalle buone prassi o da linee guida, provvede affinché:

-

Le attrezzature di lavoro la cui sicurezza dipende dalle condizioni di installazione siano sottoposte a un controllo iniziale (dopo l’installazione e prima della messa in esercizio) e ad un controllo dopo ogni montaggio in un nuovo cantiere o in una nuova località di impianto, al fine di assicurarne l’installazione corretta e il buon funzionamento.

- Le attrezzature soggette a influssi che possono provocare deterioramenti suscettibili

di dare origine a situazioni pericolose siano sottoposte:

-

ad interventi di controllo periodici, secondo frequenze stabilite in base alle indicazioni fornite dai fabbricanti, ovvero dalle Norme di buona tecnica, o in assenza di queste ultime, desumibili dai codici di buona prassi;

-

ad interventi di controllo straordinari al fine di garantire il mantenimento di buone condizioni di sicurezza, ogni volta che intervengano eventi eccezionali che possano avere conseguenze pregiudizievoli per la sicurezza delle attrezzature di lavoro, quali riparazioni, trasformazioni, incidenti, fenomeni naturali o periodi prolungati di inattività;

-

gli interventi di controllo di cui alle lettere a) e b) sono volti ad assicurare il buono stato di conservazione e l’efficienza a fini di sicurezza delle attrezzature di lavoro e devono essere effettuati da persona competente”.

-

Infine, le verifiche sono previste per le installazioni elettriche nelle aree classificate come zone 0, 1, 20, 21 e sono da effettuarsi secondo quanto indicato dai capi III e IV del D.P.R. n. 462/2001 (art. 296, D.Lgs. n. 81/2008).

Pertanto, mentre gli interventi di controllo periodici sono eseguiti dal datore di lavoro in base a quanto previsto dal fabbricante dell’attrezzatura di lavoro (o, in subordine, in funzione di quanto indicato nelle Norme tecniche, buone prassi o linee guida), le verifiche periodiche sono obbligatorie e devono essere invece eseguite da ISPESL, ASL oppure soggetti pubblici o privati abilitati, secondo quanto previsto dall’art. 71, comma 11, D.Lgs. n. 81/2008.

9.4.1 Il controllo iniziale degli impianti

Il controllo iniziale sull’installazione con dispositivi di prevenzione e protezione contro le esplosioni installati, dovrà comprendere un controllo documentale e un controllo di prima installazione (cfr. NFPA 68, NFPA 69).

9.4.1.1 Controllo documentale

Sarà necessario procedere ad una verifica dell’elenco della documentazione che il fabbricante deve rendere disponibile all’utilizzatore finale dell’impianto10. Tali documenti risultano indispensabili per fornire all’utilizzatore dell’impianto una base di informazioni utili per la pianificazione della valutazione dei rischi e per l’attuazione dei controlli e delle manutenzioni. La distinta dei documenti specificata da NFPA 68 e NFPA 69 è la seguente:

-

manuale/i di uso e manutenzione;

-

dichiarazione/i di conformità;

-

marcatura/e CE;

-

calcoli di progetto che comprendano l’indicazione della Pressione Finale Ridotta (Pred );

-

specifiche generali;

-

elenco degli apparecchi di prevenzione ed isolamento dell’esplosione;

-

elenco dei sistemi di protezione contro le esplosioni;

-

sequenza delle operazioni per ogni apparecchio;

-

schede di controllo e manutenzione per l’utilizzatore finale;

-

identificazione dei dispositivi di sfogo;

-

proprietà di infiammabilità delle sostanze e banca dati di riferimento;

-

copia della marcatura dei dispositivi di sfogo;

-

analisi e valutazione dei rischi del processo;

-

tavole grafiche (piante e prospetti) dell’impianto che includano gli apparecchi protetti, la collocazione dei dispositivi di protezione e la collocazione operativa del personale;

-

identificazione delle zone di sfogo dell’esplosione (pressione e fiamma);

-

minima distanza da osservare rispetto al posizionamento dei sistemi di sfogo dell’esplosione;

-

dimensione delle superfici di sfogo;

-

schemi elettrici inclusi i dettagli dei sistemi di interblocco;

-

tavole grafiche delle parti meccaniche;

-

tavole grafiche rappresentanti l’impianto elettrico;

-

interblocchi di processo identificati nel P&ID;

-

requisiti di informazione, formazione ed addestramento degli addetti.

9.4.1.2 Controllo di prima installazione

Al termine dell’installazione e prima di mettere in servizio l’impianto, il datore di lavoro deve provvedere al controllo dei sistemi di prevenzione e protezione contro le esplosioni installati attraverso le seguenti azioni proposte dalle Norme NFPA 68 e 69:

-

condurre un’ispezione ordinaria a vista della corretta collocazione, dimensione, tipo e montaggio di tutti i componenti dell’impianto;

-

condurre un’ispezione su tutti gli apparecchi, inclusa la verifica dell’integrità elettrica e meccanica;

-

condurre un test funzionale sull’unità di controllo;

-

eseguire una verifica punto-punto di tutti i circuiti;

-

assicurarsi della continuità di tutti i cablaggi;

-

verificare la calibratura dei sensori;

-

verificare la corretta installazione dei sistemi con particolare riferimento a sensori, valvole a ghigliottina, recipienti di stoccaggio degli agenti estinguenti, ugelli, tubazioni flessibili, sistemi di isolamento dall’esplosione, ecc.;

-

verificare che le cornici di supporto del venting siano correttamente montate e non inducano tensionamenti sui dispositivi di sfogo contro le esplosioni;

-

verificare la corretta installazione dei dispositivi di chiusura del venting conformemente alle indicazioni del costruttore;

-

verificare che il venting installazione risulti conforme al progetto;

-

i dispositivi di sfogo contro le esplosioni devono possedere la seguente dicitura, chiaramente evidente:

PERICOLO: DISPOSITIVO DI SFOGO CONTRO LE ESPLOSIONI

-

verificare la sequenza delle operazioni del sistema e simulare l’attivazione per verificare i parametri del sistema in ingresso ed uscita;

-

condurre un test di chiusura sulle fast active valve installate;

-

condurre un test di prevalidazione, verificare i sistemi di interblocco ed i circuiti di shutdown;

-

identificare eventuali discrepanze prima di armare i circuiti e consegnare l’impianto agli utilizzatori finali;

-

ricalibrare i dispositivi di rilevazione sul punto di set point;

-

realizzare un completo rapporto dei controlli che includa la verifica dei numeri di serie dei sistemi fisici, la calibrazione dei pressostati e la verifica delle pressioni della pressione di carica degli attuatori e soppressori;

-

condurre le necessarie sezioni di informazione, formazione ed addestramento agli operatori;

-

condurre il collaudo finale attraverso ISPESL/ASL/Organismi Notificati ove necessario (es. applicazione direttive PED);

-

armare di sistemi di prevenzione e protezione contro le esplosioni.

9.4.2 Controlli degli impianti

I controlli degli impianti, secondo quanto indicato dall’art. 71, comma 8:

“devono essere realizzati “(…) secondo le indicazioni fornite dai fabbricanti ovvero, in assenza di queste, dalle pertinenti Norme tecniche o dalle buone prassi o da linee guida (…)”.

A questo proposito, dato che nel caso di protezione contro le esplosioni, non sono presenti Norme armonizzate che discutano specificatamente di questo aspetto, si può fare riferimento, in assenza delle indicazione del fabbricante, a quanto suggerito dalle Norme NFPA 68 ed NFPA 69. In particolare la Norma NFPA 69 si applica ai sistemi di inertizzazione, di soppressione HRD e di isolamento contro le esplosioni mentre la Norma NFPA 68 è specifica per lo sfogo delle esplosioni.

9.4.2.1 I controlli per i sistemi di inertizzazione, di soppressione HRD e di isolamento dall’esplosione

Al termine dell’installazione e prima di mettere in servizio l’impianto, il DDL deve provvedere al controllo dei sistemi di prevenzione e protezione contro le esplosioni installati attraverso le seguenti azioni integrative di quanto riportato dal fabbricante dell’impianto:

-

condurre un’ispezione generale a vista che verifichi il corretto posizionamento, la dimensione, il tipo ed il montaggio di tutti i sistemi e componenti;

-

condurre un’ispezione approfondita sui componenti dei sistemi, inclusa l’integrità meccanica ed elettrica;

-

testare funzionalmente l’unità di controllo;

-

verifica punto-punto dei circuiti elettrici;

-

verificare i cablaggi elettrici;

-

ispezionare i percorsi e calibrare i dispositivi (sensori, attuatori, ecc.);

-

simulare l’attivazione dei sistemi per verificare i segnali in input ed output;

-

verificare il corretto funzionamento delle valvole a ghigliottina;

-

condurre un test di prevalidazione, verificare gli interblocchi e i circuiti di arresto;

-

identificare e correggere le discrepanze rilevate prima di dare il controllo dell’impianto agli operatori;

-

ricalibrare i sensori rispetto ai set point finali;

-

registrazione completa delle verifiche, compresi i numeri di serie, i parametri di calibrazione dei dispositivi;

-

informare, formare ed addestrare l’utilizzatore finale del sistema;

-

condurre il collaudo finale attraverso ISPESL/ASL/Organismi Notificati ove necessario (es. applicazione direttive PED);

-

armare i sistemi di prevenzione e protezione contro le esplosioni.

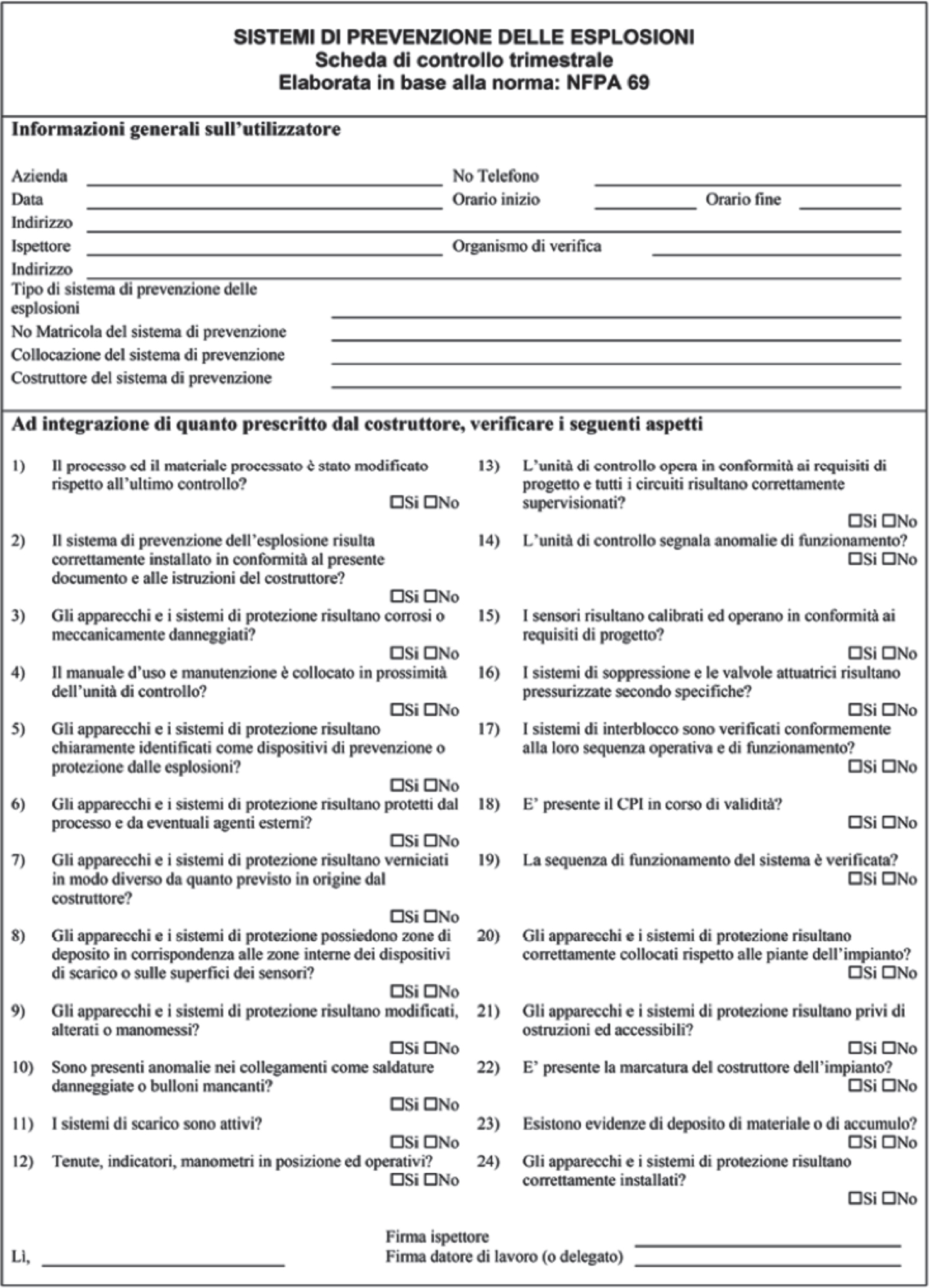

Per quanto attiene ai controlli periodici, l’NFPA 69 suggerisce una periodicità trimestrale che può comunque essere incrementata o ridotta basandosi su documentata esperienza di funzionamento o su valutazioni di rischio specifiche e solo dopo l’approvazione da parte del progettista dell’impianto. Essa non deve tuttavia superare una periodicità di controllo pari a due anni. Le procedure di controllo e manutenzione devono comunque essere sempre conformi a quanto specificato dalla D.Lgs. n. 81/2008 e dal fabbricante dell’impianto. Le procedure di disarmo dei quadri elettrici, di lockout/ tagout e di accesso a spazi confinati devono essere seguite per l’esecuzione delle operazioni di controllo e manutenzione. Il controllo periodico dei sistemi di prevenzione ed isolamento contro le esplosioni deve essere eseguito in accordo con quanto stabilito dal fabbricante dell’impianto e deve includere, ove applicabili, i controlli riportati nella Figura 9.1.

9.4.2.2 I controlli dei sistemi di sfogo delle esplosioni

Anche in questo caso l’impianto protetto con sistemi per lo sfogo delle esplosioni deve essere collaudato prima di essere posto in servizio secondo lo schema fornito nel paragrafo precedente.

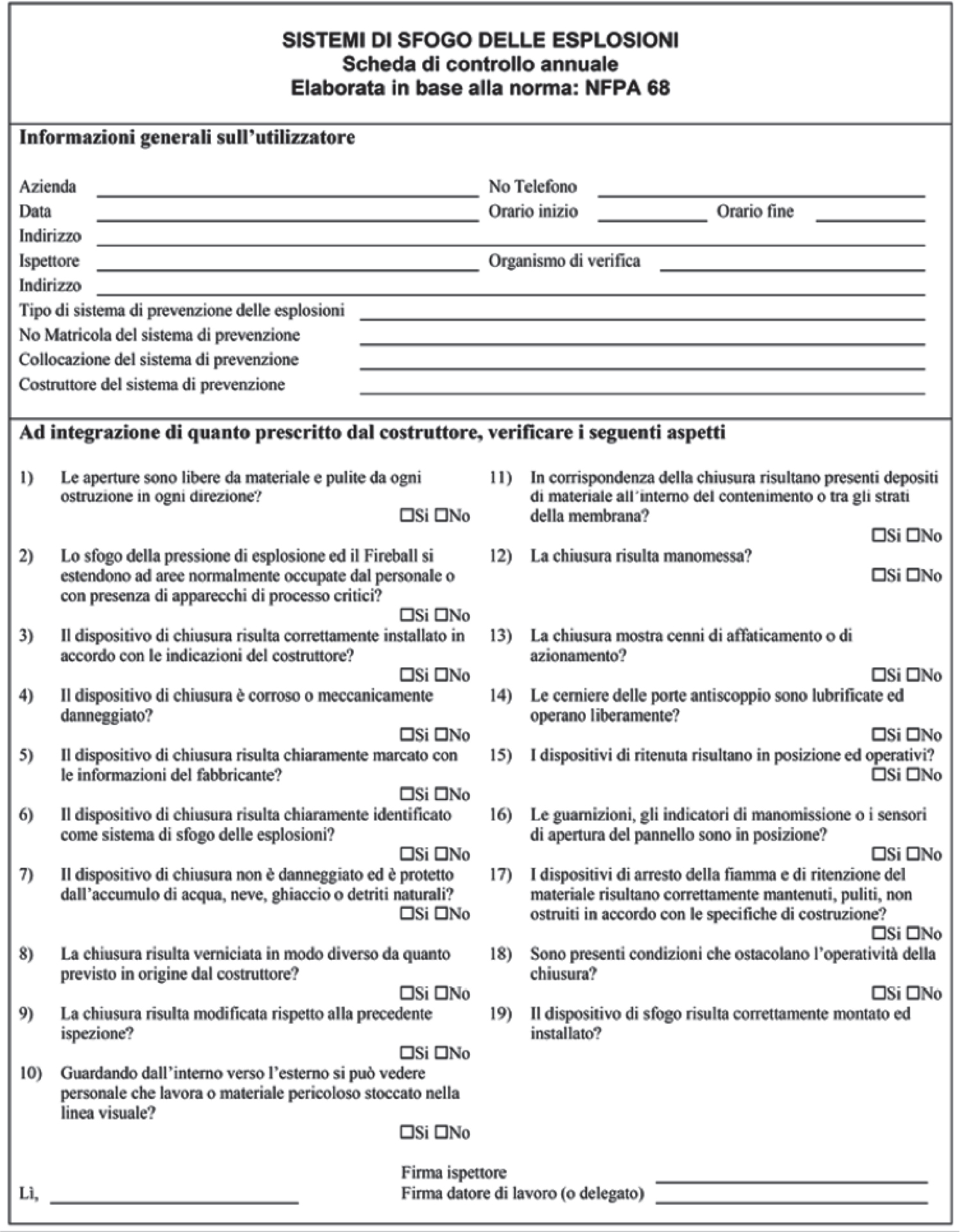

La frequenza delle verifiche dei sistemi di sfogo delle esplosioni è prevista dall’NFPA 68 con frequenza annuale salvo diverse necessità legate all’ambiente di processo, all’ambiente esterno o basandosi su una documentata esperienza di funzionamento.

Il controllo periodico dei sistemi di sfogo delle esplosioni deve essere eseguito in accordo con quanto stabilito dal fabbricante dell’impianto e deve includere, ove applicabili, i controlli riportati nella Figura 9.2.

Figura 9.1 – Scheda di controllo trimestrale dei dispositivi di prevenzione e protezione dalle esplosioni secondo NFPA 69

Figura 9.2 – Scheda di controllo annuale dei dispositivi di sfogo delle esplosioni secondo NFPA 68

9.4.3 La manutenzione11

Il mantenimento delle condizioni di funzionamento previste dal costruttore dell’apparecchio o del sistema di protezione richiede l’esecuzione di una corretta azione di manutenzione, in conformità a quanto previsto dal Titolo III, D.Lgs. n. 81/2008. A questo proposito, la definizione di manutenzione proposta dalla UNI EN 13306 è la seguente:

“Combinazione di tutte le azioni tecniche, amministrative e gestionali, durante il ciclo di vita di un’entità, volte a mantenerla o riportarla in uno stato in cui possa eseguire la funzione richiesta”.

Nell’ambito della sicurezza contro le esplosioni, la funzione richiesta è da intendersi come l’insieme delle funzioni che permettano ad apparecchi elettrici, non elettrici e sistemi di protezione di soddisfare con efficienza ed efficacia alla funzione a cui sono adibiti. L’attuazione di un corretto programma di manutenzione delle attrezzature di lavoro richiede l’identificazione della più corretta strategia manutentiva da selezionarsi tra quelle di seguito riportate:

-

Manutenzione preventiva: eseguita a intervalli predeterminati o in base a criteri prescritti e volta a ridurre la probabilità di guasto o il degrado del funzionamento di un apparecchio elettrico, non elettrico o sistema di protezione.

-

Manutenzione programmata: manutenzione preventiva eseguita in base a un programma temporale o a un numero stabilito di grandezze.

-

Manutenzione ciclica: manutenzione preventiva effettuata in base a intervalli di tempo o cicli di utilizzo prefissati, ma senza una precedente indagine sulle condizioni dell’apparecchio elettrico, non elettrico o sistema di protezione.

-

Manutenzione su condizione: manutenzione preventiva basata sul monitoraggio delle prestazioni di dell’apparecchio elettrico, non elettrico o sistema di protezione e/o dei parametri significativi per il suo funzionamento e sul controllo dei provvedimenti conseguentemente presi.

-

Manutenzione predittiva: manutenzione su condizione eseguita in seguito a una previsione derivata dall’analisi e dalla successiva valutazione dei parametri significativi afferenti il degrado dell’apparecchio elettrico, non elettrico o sistema di protezione.

-

Manutenzione correttiva: eseguita a seguito della rilevazione di un’avaria e volta a riportare l’apparecchio elettrico, non elettrico o sistema di protezione nello stato in cui esso possa eseguire una funzione richiesta.

-

Manutenzione differita: manutenzione correttiva che non è eseguita immediatamente dopo la rilevazione di un’avaria, ma che è differita in conformità a determinate regole di manutenzione.

-

Manutenzione d’urgenza: eseguita senza indugio dopo la rilevazione di un guasto in modo da evitare conseguenze inaccettabili.

Al fine di procedere ad un piano integrato di gestione della manutenzione risulta indispensabile una suddivisione delle attrezzature presenti nei luoghi di lavoro secondo classi di criticità progressive a cui corrisponderanno maggiori controlli sull’esecuzione delle procedure di manutenzione stesse (Tabella 9.8).

Le modalità di manutenzione dovranno risultare conformi a quanto previsto nel manuale di uso e manutenzione dal fabbricante dell’apparecchio elettrico, non elettrico o sistema di protezione.

In generale, tuttavia, l’adozione di procedure di manutenzione RCM (Reliability Centered Maintenance) garantisce, se ben progettata, il massimo livello tecnico di sicurezza.

Tabella 9.8 – Azioni manutentive in funzione delle classi di criticità

| Livello di criticità | ||

|---|---|---|

| Alto | Medio | Basso |

| I lavoratori addetti alla manutenzione sono stati informati dei rischi connessi e

delle corrette modalità operative. Essi hanno ricevuto una formazione adeguata ed

un sufficiente addestramento per cui, nell’uso dell’attrezzatura, possiedono un alto

livello di capacità operativa stabilizzata. Le azioni nel merito sono tutte documentabili

ed i relativi documenti sono facilmente reperibili. Dirigenti e preposti, ciascuno

per le proprie pertinenze, si assicurano che i modi di lavorare sia conformi ai risultati

attesi. Sono sviluppate analisi di affidabilità secondo tecniche quantitative (FTA, FMECA) Le manutenzioni ammesse sono le seguenti:

Esiste una procedura di manutenzione regolarmente verificata ed attuata sviluppata nell’ambito di un SGSL (es. ISO 45001) che comprende tutte le apparecchiature elettriche e non elettriche, i sistemi di protezione e i componenti collocati in o in relazione all’ATEX. La procedura deve includere anche quanto previsto dall’art. 292, D.Lgs. n. 81/2008 e dall’Allegato L, Parte A, Punto 1.2, D.Lgs. n. 81/2008. |

I lavoratori addetti alla manutenzione sono stati informati dei rischi connessi e

delle corrette modalità operative. Essi hanno ricevuto una formazione adeguata ed

un sufficiente addestramento per cui, nell’uso dell’attrezzatura, possiedono un alto

livello di capacità operativa stabilizzata. Le azioni nel merito sono tutte documentabili

ed i relativi documenti sono facilmente reperibili. Dirigenti e preposti, ciascuno

per le proprie pertinenze, si assicurano che i modi di lavorare sia conformi ai risultati

attesi. Le manutenzioni ammesse sono le seguenti:

Esiste una procedura di manutenzione regolarmente verificata ed attuata che comprende tutte le apparecchiature elettriche e non elettriche, i sistemi di protezione e i componenti collocati in o in relazione all’ATEX. La procedura deve includere anche quanto previsto dall’Art. 292, D.Lgs. n. 81/2008 e dall’Allegato L, Parte A, Punto 1.2, D.Lgs. n. 81/2008. |

I lavoratori addetti alla manutenzione sono stati informati dei rischi connessi e

delle corrette modalità operative. Essi hanno ricevuto una formazione adeguata ed

un sufficiente addestramento per cui, nell’uso dell’attrezzatura, possiedono un alto

livello di capacità operativa stabilizzata. Le azioni nel merito sono tutte documentabili

ed i relativi documenti sono facilmente reperibili. Dirigenti e preposti, ciascuno

per le proprie pertinenze, si assicurano che i modi di lavorare sia conformi ai risultati

attesi. Le manutenzioni ammesse sono le seguenti:

Esiste una procedura di manutenzione che comprende tutte le apparecchiature elettriche e non elettriche, i sistemi di protezione e i componenti collocati in o in relazione all’ATEX. La procedura deve includere anche quanto previsto dall’Art. 292, D.Lgs. n. 81/2008 e dall’Allegato L, Parte A, Punto 1.2, D.Lgs. n. 81/2008. |

9.4.4 Le verifiche

Le verifiche di legge previste dal D.Lgs. n. 81/2008 sono quelle indicate dall’art. 296: “Il datore di lavoro provvede affinché le installazioni elettriche nelle aree classificate come zone 0, 1, 20 o 21 ai sensi dell’Allegato XLIX siano sottoposte alle verifiche di cui ai Capi III e IV del decreto del Presidente della Repubblica 22 ottobre 2001, n. 462”. Tale aspetto è stato trattato nel Capitolo 6 al quale si rimanda.

9.4.5 Il coordinamento e la gestione delle modifiche

Una parte significativa degli incidenti che hanno come conseguenza un’esplosione nel luogo di lavoro si originano durante lavori di manutenzione o di modifica dell’impianto.

Gli aspetti legati al coordinamento in caso di lavori in appalto sono gestiti e regolati dall’art. 26, D.Lgs. n. 81/2008 e dall’art. 292, D.Lgs. n. 81/2008 il quale recita:

“Fermo restando quanto previsto dal Titolo IV, D.Lgs. n. 81/2008 per i cantieri temporanei e mobili, qualora nello stesso luogo di lavoro operino lavoratori di più imprese, ciascun datore di lavoro è responsabile per le questioni soggette al suo controllo. Fermo restando la responsabilità individuale di ciascun datore di lavoro e quanto previsto dall’art. 26, D.Lgs. n. 81/2008 il datore di lavoro che è responsabile del luogo di lavoro, coordina l’attuazione di tutte le misure riguardanti la salute e la sicurezza dei lavoratori e specifica nel documento sulla protezione contro le esplosioni, di cui all’art. 294, D.Lgs. n. 81/2008 l’obiettivo, le misure e le modalità di attuazione di detto coordinamento”.

Il datore di lavoro appaltatore dovrà quindi informare il datore di lavoro committente dei rischi che la propria impresa introduce all’interno dell’azienda nella quale va ad operare. A sua volta il datore di lavoro committente, preso atto dei rischi introdotti dall’appaltatore fornisce a quest’ultimo informazioni dettagliate sui rischi specifici esistenti nell’ambiente in cui andranno ad operare e le misure di prevenzione e protezione ed emergenza adottate in relazione all’attività specifica, il tutto ai sensi dell’art. 26, D.Lgs. n. 81/2008. A questo riguardo, l’aspetto legato alla gestione dei permessi lavoro è stato trattato nel Capitolo 6 al quale si rimanda.

In ogni attività lavorativa le operazioni di manutenzione devono essere adeguatamente pianificate, soprattutto quando esse possiedono impatti significativi in termini di sicurezza e salute dei lavoratori. Tale attività, definita gestione del/delle cambiamento/ modifiche (Management Of Change, MOC), risulta prescritta dalle linee guida CCPS, nonché nelle Norme ISO 45001 e UNI 10617; quest’ultima norma, in particolare, specifica i criteri da adottarsi per i sistemi di gestione per la sicurezza in aziende a rischio di incidente rilevante. A titolo illustrativo si riporta quando previsto dall’art. 4.4.8 della citata UNI 10617, relativamente alla gestione delle modifiche:

Il gestore deve definire, documentare, attuare e mantenere specifiche procedure per garantire una corretta gestione delle modifiche, permanenti o temporanee degli impianti esistenti e della progettazione degli impianti o parti di impianto nuovi, comprese le modifiche al ciclo produttivo (cambiamenti di sostanze, parametri di processo, sistemi di sicurezza, ecc.), all’organizzazione aziendale o alle procedure. Queste procedure devono includere:

-

la definizione di modifica (organizzativa, procedurale, impiantistica);

-

il limite temporale massimo fissato per le modifiche temporanee;

-

il campo di applicazione delle procedure per la gestione delle modifiche;

-

l’analisi dell’eventuale influenza sulla sicurezza che possono avere le modifiche, attraverso una valutazione preventiva dei rischi effettuata in fase di progettazione dell’intervento e coerente con il resto dell’attività, compreso il coinvolgimento, per quanto possibile, del personale interessato, al fine di mantenere i criteri e requisiti di sicurezza fissati, con particolare riferimento a quelli basati sui principi di sicurezza intrinseca per PIR, e il rispetto di quanto previsto in materia dalla Normativa vigente;

-

le modalità di pianificazione delle attività finalizzate alla sicurezza, dalla progettazione della modifica fino al collaudo finale, attraverso tutte le fasi realizzative;

-

le modalità di aggiornamento della documentazione, compresa quella inerente la valutazione dei rischi di incidente rilevante di cui al punto 4.3.1 e l’eventuale rapporto di sicurezza, nell’assetto finale degli impianti e/o dell’organizzazione aziendale;

-

le modalità di riesame dei fabbisogni formativi e di addestramento del personale coinvolto a qualunque titolo dalla modifica apportata;

-

la definizione dei sistemi di approvazione della modifica, subordinati all’esito di attività di controllo degli interventi realizzati;

-

le modalità con le quali le modifiche sono documentate e comunicate al personale.

Le attività di progettazione e modifica devono essere pianificate e assegnate a personale con qualificazione e competenze appropriate. A ciascuna verifica della progettazione devono partecipare, secondo modalità specificate dalle procedure, i rappresentanti di tutte le funzioni interessate alla fase di progettazione sotto verifica ed anche altro personale specializzato coinvolto nell’esercizio.

Vale la pena di ricordare come i cambiamenti coinvolgono quasi sempre operazioni di manutenzione (ordinaria o straordinaria), e possono essere ricondotti ai seguenti:

-

cambiamenti negli apparecchi di processo;

-

cambiamenti nei sistemi di controllo;

-

cambiamenti nei sistemi di protezione;

-

cambiamenti nelle infrastrutture del sito;

-

cambiamenti operativi e tecnologici;

-

cambiamenti nelle modalità di ispezione e manutenzione;

-

cambiamenti nelle procedure organizzative e di politica aziendale.

Oltre a questo sarà necessario implementare e mantenere aggiornate procedure che valutino le proposte di modifica ad impianti e processi, considerando in particolare gli impatti sulla sicurezza e salute dei lavoratori relativa in particolare agli effetti dell’esplosione. Risulta pertanto necessario che prima di ogni modifica si valutino:

-

le basi tecniche della proposta di modifica;

-

le modifiche ai materiali di processo;

-

le implicazioni in termini di sicurezza e salute dei lavoratori;

-

i sistemi necessari di prevenzione e protezione contro le esplosioni;

-

la temporaneità o meno della modifica;

-

le modifiche di esposizione del personale;

-

le modifiche delle procedure di manutenzione;

-

gli impatti in termini di informazione, formazione ed addestramento;

-

le autorizzazioni eventualmente da richiedere connesse alla modifica.

Tale procedura dovrà essere attività per qualsiasi attività di modifica che coinvolga processi, materiali, tecnologie, attrezzature, flussi di processo ed esposizione dei lavoratori.

9.5 Esempi applicativi ed approfondimenti

9.5.1 Valutazione del rischio di esplosione di una polvere combustibile

Si vuole procedere, in via preliminare, a valutare il rischio di esplosione della polvere combustibile denominata PF. I test di laboratorio evidenziano i seguenti parametri di esplosione:

| • Tcl | = 460 °C |

| • MIE | ≥ 1000 mJ; |

| • LEL | = 55 g/m3; |

| • Pmax | = 8,3 bar; |

| • (dP/dt)max | = 331 bar/s; |

Al fine di evitare contenziosi concernenti la metodologia specifica utilizzata, si ricorre ad un criterio di valutazione accettato a livello internazione ed elaborato dallo US Bureau of Mines, USBM, ora parte del NIOSH, National Institute for Occupational Safety and Health statunitense. L’USBM ha elaborato i parametri che andremo di seguito a dettagliare con l’obiettivo di poter dar corso a valutazioni di tipo oggettivo, nell’ambito delle esplosioni di polveri. I parametri-indice dell’USBM sono i seguenti:

-

Sensibilità all’innesco (IS, Ignition Sensivity);

-

Severità dell’esplosione (ES, Explosione Severity);

-

Indice di esplosione (EI, Explosibility Index).

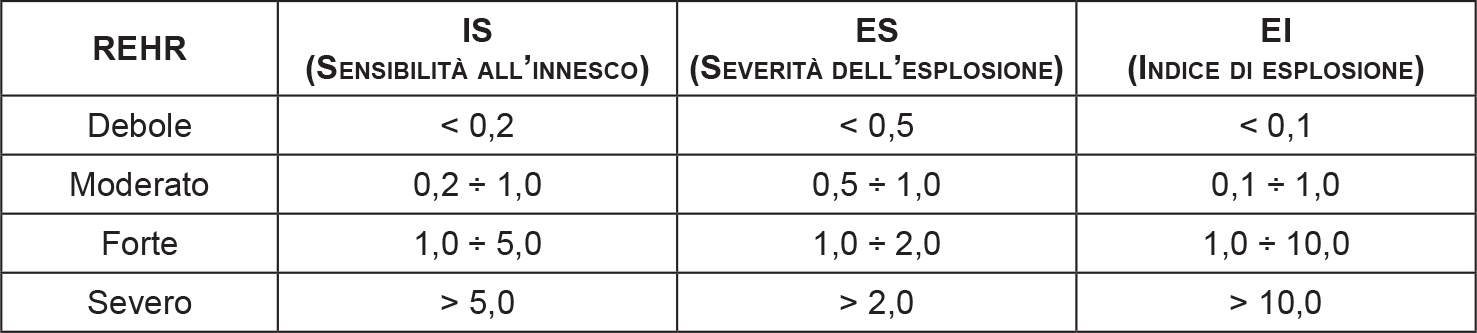

Questi indici, in particolare, rapportano specifici parametri di esplosione ai valori corrispondenti di esplosività del “Carbone standard di Pittsburgh” e, in funzione dei risultati, graduano la pericolosità di esplosione relativa (REHR, Relative Explosion Hazard Rating) in base ai seguenti descrittori:

-

Debole;

-

Moderato;

-

Forte;

-

Severo.

Più precisamente, la scala di rischio è basata sui seguenti valori quantitativi (cfr. Tabella seguente):

Tabella 9.9 – REHR, US Bureau of Mines

9.5.1.1 Parametri di esplosione del carbone standard di Pittsburgh

I dati degli indici elaborati con il metodo del US Bureau of Mines sono riferiti ai seguenti parametri di esplosione del “Carbone standard di Pittsburgh”:

| • Tcl | = 610 °C; |

| • MIE | = 60 mJ; |

| • LEL | = 55 g/m3; |

| • Pmax | = 7 bar; |

| • (dP/dt)max | = 430 bar/s. |

A questi si farà riferimento nel presente paragrafo.

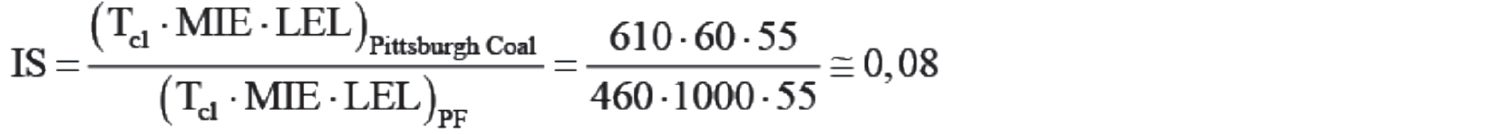

9.5.1.2 Sensibilità all’innesco, IS

La sensibilità all’innesco della PF lavorata è la seguente:

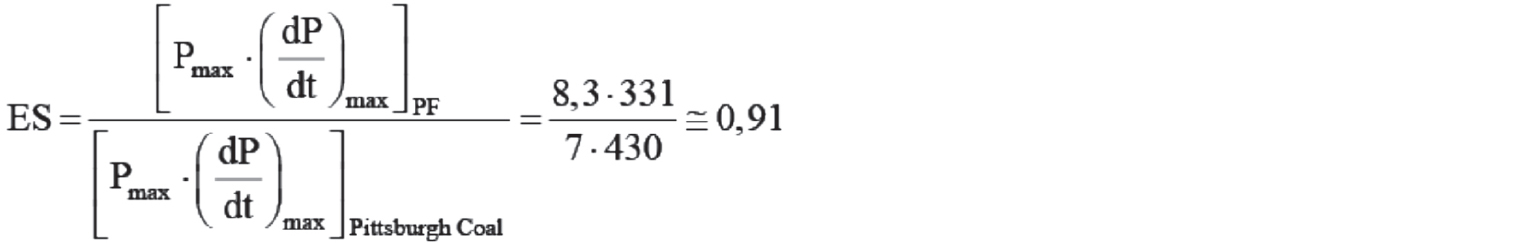

9.5.1.3 Severità dell’esplosione, ES

La severità dell’esplosione della PF è la seguente:

9.5.1.4 Indice di esplosione, EI

L’indice di esplosione della PF è il seguente:

EI = IS · ES = 0,08 · 0,91 ≌ 0,07

9.5.1.5 Riepilogo del “Relative Explosion Hazard Rating” delle polveri PF

Di seguito si riporta la classificazione delle PF secondo i criteri USBM.

Tabella 9.10 – Classificazione della PF secondo USBM

| Indici USBM | Valore numerico | REHR |

|---|---|---|

| IS (Sensibilità all’innesco) | 0,08 | Debole |

| ES (Severità dell’esplosione) | 0,91 | Moderato |

| EI (Indice dell’esplosione) | 0,07 | Debole |

Come risulta evidente, le polveri combustibili PF evidenziano limitate caratteristiche di esplosività, sia in termini di innesco come in termini di rischio complessivo di esplosione. Essendo le medesime di classe St1 palesano una magnitudo potenziale di danno moderata.

9.5.2 Il progamma di manutenzione preventiva “Leak Detection and Repair” (LDAR e/o smart LDAR) di ISPRA

Il programma LDAR elaborato da ISPRA e liberamente scaribile online dal loro sito:

-

Allegato H – Modalità attuative di un programma LDAR per raffinerie e impianti chimici

fornisce uno strumento prezioso per l’elaborazione di un piano di manutenzione preventiva su base volontaria (per industrie non soggette a Direttiva Seveso III) oppure obbligatoria (per raffinerie e impianti chimici assoggettati a Direttiva Seveso III).

A soli fini illustrativi si vuole riportate la tabella di sintesi presente nell’Allegato H citato.

Tabella 9.11 – Frequenze di monitoraggio, tempi di intervento e registrazioni da eseguire nel programma LDAR

| Rif. | Componenti | Frequenza di monitoraggio | Tempi di intervento | Annotazione sui registri |

|---|---|---|---|---|

| 10 | Valvole/Flange | Trimestrale (semestrale dopo 2 periodi consecutivi con numero di componenti in perdita

inferiori al 2% del totale e annuale dopo 5 periodi con numero di componenti in perdita

inferiori al 2% del totale valutato) se si intercettano “stream” di sostanze cancero-gene Annuale se si intercettano “stream” con sostanze non cancerogene |

La riparazione dovrà iniziare nei 5 giorni lavorativi successivi all’individuazione

della perdita e concludersi in 15 giorni lavorativi dall’inizio della riparazione Nel caso di unità con fluidi cancerogeni l’intervento deve iniziare immediatamente dopo l’individuazione della perdita |

Annotazione della data, del codice identificativo, del componente e delle concentrazioni rilevate; annotazione delle date di inizio e fine intervento |

| 20 | Tenute delle pompe | Trimestrale se si intercettano “stream” di sostanze cancero-gene Annuale se si intercettano “stream” con sostanze non cancerogene |

||

| 30 | Tenute dei compressori | |||

| 40 | Valvole di sicurezza | |||

| 50 | Valvole di sicurezza dopo rilasci | Immediatamente dopo il ripristino della funzionalità della valvola | ||

| 60 | Componenti difficili da raggiungere | Biennale | ||

| 70 | Ogni componente con perdita visibile | Immediatamente | Immediatatamente | |

| 80 | Ogni componente sottoposto a riparazione e/o manutenzione | Nei successivi 5 giorni lavorativi dalla data di fine lavoro | Annotazione della data e dell’apparecchiatura sottoposta a riparazione e/o manutenzione |

In riferimento al n. 60, con i sistemi di rilevamento delle perdite di tipo ottico non esistono, normalmente, componenti difficili da raggiungere.

9.5.3 La manutenzione correttiva in zone a rischio di esplosione, i permessi di lavoro e l’utilizzo di esplosimetri portatili

Le statistiche e la letteratura tecnico-scientifica evidenziano quanto pericolose sia operare non-routinariamente in zone a rischio di esplosione. Ci si riferisca, solo a titolo esemplificativo, agli studi di caso illustrati nel Capitolo 1.

Ad integrazione di quanto riportato nel §9.4.3 in tema di manutenzione, la Norma EN IEC 60079-10-1:2021 individua due specifiche fattispecie da svolgersi nelle aree classificate a rischio di esplosione:

-

la manutenzione routinaria la quale, rientrando nel normale esercizio della macchina/impianto, deve essere considerata nella classificazione delle zone a rischio di esplosione

-

la manutenzione non-routinaria che, non rientrando nel normale esercizio della macchina/impianto, non è ricompresa nell’attività di classificazione delle zone a rischio di esplosione. Tale tipo di manutenzione ricade spesse volte nell’ambito degli interventi correttivi d’urgenza o, meno frequentemente, programmabili.

Come distinguere quindi le due tipologie di attività? Il parametro guida è il seguente: la manutenzione routinaria non include le attività che prevedono rilasci di infiammabile superiori a quelli utilizzati per la classificazione della zona a rischio di esplosione. Ad esempio, quando macchine o impianti necessitano di smontaggio parziale o di sfiato deliberato in atmosfera per consentire l’esecuzione dell’attività di manutenzione correttiva. Le gestione delle attività di manutenzione correttiva, peraltro, non sono oggetto delle Norme di classificazione bensì ricadono completamente nel campo applicativo del Titolo XI, D.Lgs. n. 81/2008 il quale, in sintesi, prevede che:

-

i permessi di lavoro (cd. “istruzioni scritte impartite dal datore di lavoro” e “sistema di autorizzazioni al lavoro”) siano emessi per le “attività pericolose e per le attività che possono diventare pericolose quando interferiscono con altre operazioni di lavoro”, ove sia stabilito dal DPE;

-

“le attività pericolose e (…) le attività che possono diventare pericolose quando interferiscono con altre operazioni di lavoro” costituiscono un vasto insieme del quale la manutenzione non routinaria ne è solo una parte;

-

il DPE è basato sulla valutazione del rischio.

Lo scenario manutentivo non routinario può pertanto alterare e stravolgere in modo drammatico il tipo e l’estensione delle zone classificate derivanti dal normale funzionamento. A questo proposito la ex Guida CEI 31-35/A:2012 prevede proprio esempi di classificazione derivanti dalle sole e specifiche attività di manutenzione.

L’intervento di manutenzione, dunque, richiede a monte una riclassificazione dello scenario a rischio di esplosione. Senza una nuova classificazione delle zone a rischio di esplosione in fase di manutenzione non saranno note le caratteristiche di marcatura CE-ATEX degli apparecchi meccanici ed elettrici utilizzabili nell’area pericolosa. E se non si conoscono tali caratteristiche risulta impossibile svolgere il lavoro con modalità tecnicamente conformi alla Normativa vigente.

Chiediamoci, giunti a questo punto, cosa sia un permesso di lavoro previsto, come già anticipato, dall’Allegato L, D.Lgs. n. 81/2008. A questo scopo il riferimento sul tema risulta essere la Norma UNI 10449:2008 (Manutenzione. Criteri per la formulazione e gestione del permesso di lavoro) la quale specifica (cfr. art. 1): “La presente Norma si applica in tutte le aree di lavoro nelle quali sono effettuati lavori di manutenzione, di miglioria e modifiche assegnati in appalto, per mettere in evidenza ed informare i lavoratori dei rischi specifici inerenti all’area di lavoro ed al lavoro stesso. Essa si applica, inoltre, in tutte le aree di lavoro nelle quali sono effettuati i lavori di manutenzione, di miglioria e modifiche di beni, eseguiti da personale aziendale (…)”.

A tale riguardo, peraltro, la Guida di buona prassi applicativa della Direttiva sociale 1999/92/CE, il cui recepimento nell’ordinamento nazionale risulta, appunto, il Titolo XI, D.Lgs. n. 81/2008, specifica che (art. 4.5): “Qualora siano eseguite attività suscettibili di provocare un’esplosione in zone potenzialmente esplosive o in prossimità di queste, è necessario il benestare del responsabile dell’esercizio interessato; ciò vale anche per quei processi lavorativi che interagiscono con altri e possono pertanto dar luogo a situazioni pericolose. Per simili casi si è rivelata utile l’applicazione di un sistema di autorizzazioni al lavoro, ad esempio, sotto forma di foglio di permesso ad eseguire i lavori, rilasciato a tutti gli interessati e da questi sottoscritto”.

Pertanto gli obiettivi di un permesso di lavoro sono quelli di esercitare un controllo sulla specifica attività di manutenzione, assegnando poteri e responsabilità, assicurando la comunicazione tra le funzioni interessate e specificando i pericoli e le misure di controllo necessarie per effettuare in sicurezza il lavoro di manutenzione.

In particolare, prima di svolgere qualsiasi operazione di manutenzione non routinaria in luoghi a rischio di esplosione, operazione non prevista in sede di prima emissione della valutazione dei rischi, sarà necessario provvedere:

-

all’aggiornamento della valutazione del rischio di esplosione ex art. 290, D.Lgs. n. 81/2008. Tale aggiornamento dovrà ricomprendere la valutazione di: a) probabilità e durata della presenza di ATEX (cioè la classificazione delle zone a rischio di esplosione in base allo scenario operativo concretamente presente nella manutenzione non routinaria), b) probabilità che le fonti di accensione, comprese le scariche elettrostatiche, siano presenti e divengano attive ed efficaci (in particolare il riferimento sarà dato sia dalla marcatura CE-ATEX degli apparecchi meccanici ed elettrici utilizzati, sia dalla valutazione di sorgenti elettrostatiche introdotte nello scenario operativo), c) una valutazione delle caratteristiche dell’impianto, sostanze utilizzate, processi e loro possibili interazioni (relativamente allo scenario di manutenzione non routinaria) e, infine, d) la valutazione dell’entità degli effetti prevedibili (in base alla quale dimensionare i necessari presidi di protezione e di gestione dell’emergenza esplosione);

-

al conseguente aggiornamento del DPE basato sulla valutazione del rischio di esplosione ex art. 294, D.Lgs. n. 81/2008 con lo scenario manutentivo specifico;

-

ed infine, ove sia stabilito dal DPE, all’applicazione di sistemi di autorizzazioni al lavoro, i cosiddetti permessi di lavoro, per le attività pericolose (cfr. Allegato L.A, art. 1.2).

Al fine di dare completezza alla valutazione del rischio di esplosione12 sarà necessario sviluppare tali attività in via preventiva almeno per le tipologie di guasto prevedibili che richiedano operazioni di manutenzione non-routinarie che alterino significativamente gli scenari di classificazione presenti nella normale operatività d’impianto. Particolare attenzione dovrà essere posta a situazioni che espongano i lavoratori a (elenco non esaustivo):

-

Rottura della tenute di pompe o il cedimento di guarnizioni di flangia che comportano la riparazione o l’arresto dell’impianto;

-

Aperture e lavorazioni in contenimenti gestiti, in regime ordinario, con strategie di saturazione dei vapori infiammabili;

-

Aperture e lavorazioni in contenimenti gestiti, in regime ordinario, con strategie di flussaggio o purgaggio con gas inerte (azoto, argon, CO2, ecc.);

-

Operazioni di su vasche di raccolta infiammabili e/o reflui di stabilimento;

-

Operazioni su impianti con peculiari rischi di esplosione (estrattori ad esano, forni di trattamento termico di nitrurazione, forni di incenerimento, ecc.);

-

Operazioni di manutenzione su reti gas interrate;

-

Operazioni su filtri a carboni attivi che possano “strippare” parte dei gas infiammabili adsorbiti;

-

Operazioni in prossimità di sistemi di sfogo dell’esplosione (venting);

-

Operazioni su elettrofiltri;

-

Operazioni in prossimità di sistemi di soppressione dell’esplosione ad alta densità di scarica (HRD);

-

Operazioni “su” sistemi di soppressione HRD. Tali attività necessitano, obbligatoriamente, dell’inserimento di flange cieche al fine di evitare che una scarica elettrostatica possa azionare inavvertitamente lo scarico HRD.

La gestione con permessi di lavoro in genere impone l’utilizzo di esplosimetri portatili. L’utilizzo di tale strumentazione è normato dallo standard CEI EN 60079-29- 2:2016. In particolare l’art. 4.5.2.2 specifica che (traduzione non ufficiale): “[…] Per i lavori di manutenzione e/o riparazione di attrezzature svolti in zone pericolose nelle quali il sistema di protezione è bypassato, devono essere intraprese le seguenti azioni:

-

Tutti i sistemi di rilevamento di gas portatili/trasportabili devono essere controllati per verificarne la funzionalità con una concentrazione nota di gas infiammabile appena prima dell’uso in combinazione con l’emissione di un permesso “gas-free”;

-

Le misurazioni iniziali devono essere effettuate per confermare l’assenza di gas infiammabili in tutta l’area di lavoro;

-

Il monitoraggio continuo deve essere utilizzato per confermare la continua assenza di gas o vapori infiammabili;

-

Le apparecchiature di monitoraggio devono essere utilizzate e monitorate da personale adeguatamente addestrato;

-

Durante qualsiasi attività di manutenzione devono essere messe in atto procedure operative aggiuntive e adeguate per garantire che il personale responsabile della risposta alle emergenze e delle azioni da porre in essere nel caso venga rilevata la presenza di gas sia in grado di svolgere correttamente i propri compiti.

Prima che il permesso di lavoro “gas-free” venga rilasciato, i punti a) e b) devono essere eseguiti con successo per certificare che un luogo di lavoro sia privo di gas e vapori infiammabili, che il sistema di protezione possa essere bypassato e che venga consentita l’introduzione di fonti di accensione nella specifica area di lavoro.”

Per qualsiasi ulteriore approfondimento inerente l’argomento “Manutenzione Vs. ATEX” si rimanda, oltre al già citato §9.4.3, al Capitolo n. 6.