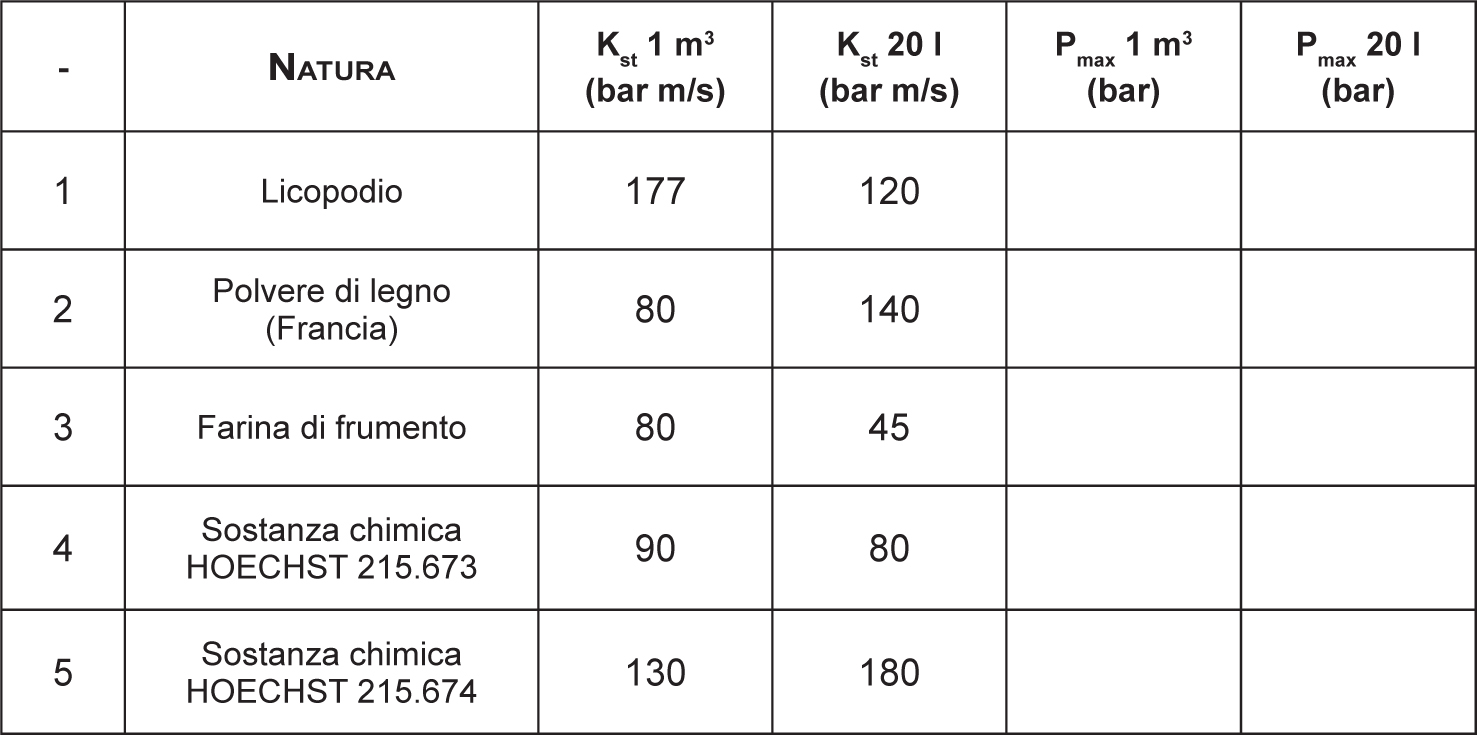

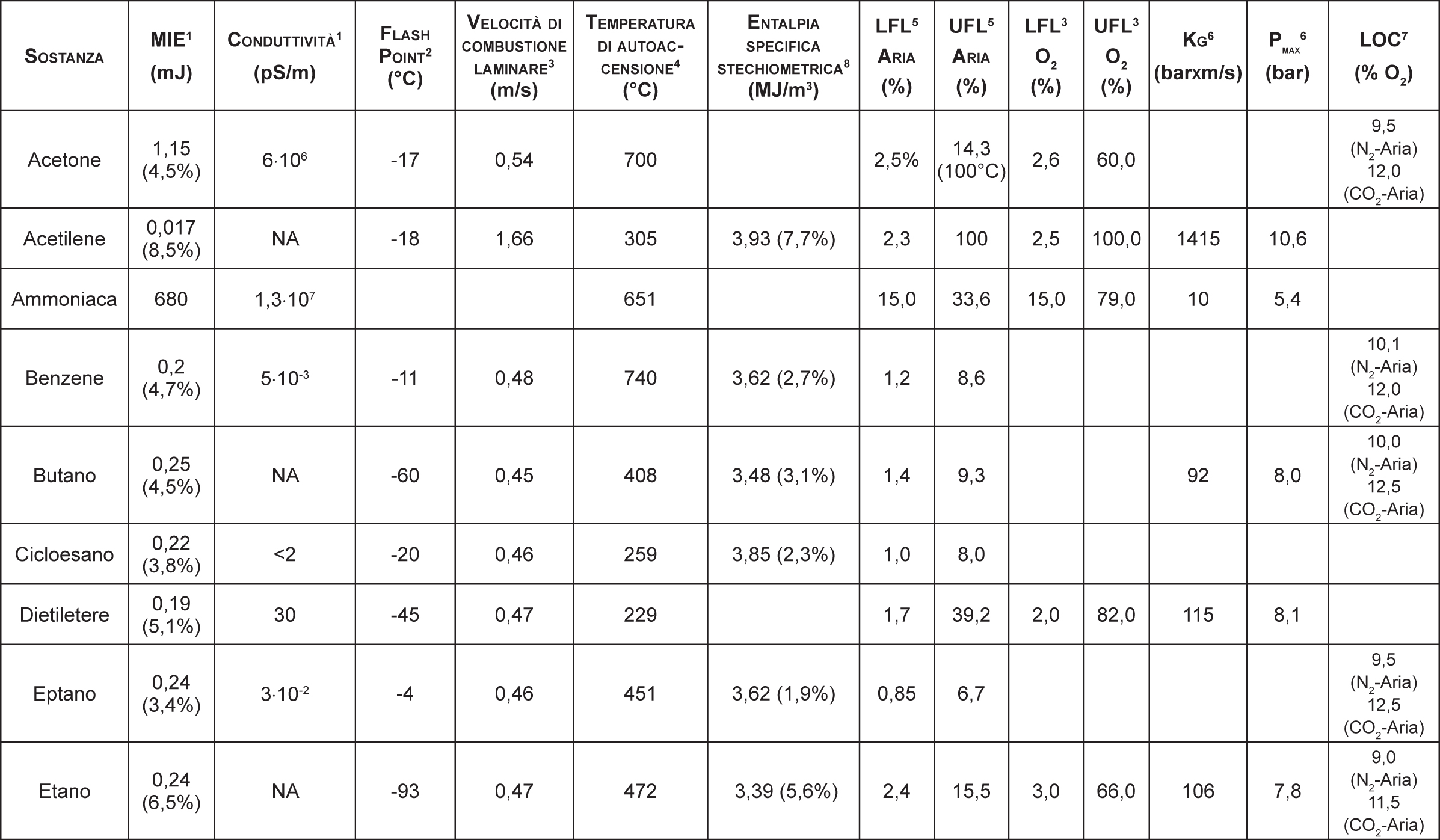

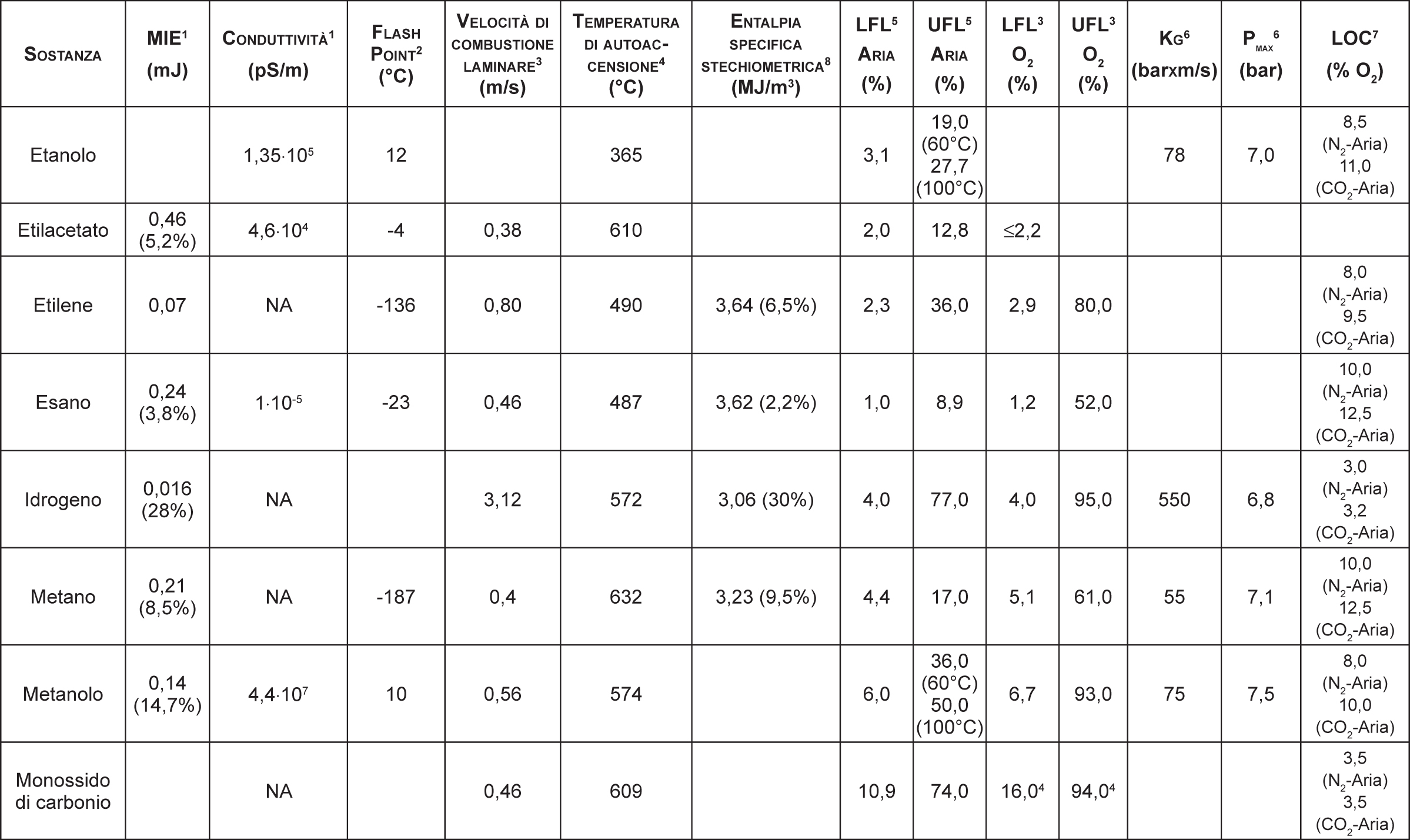

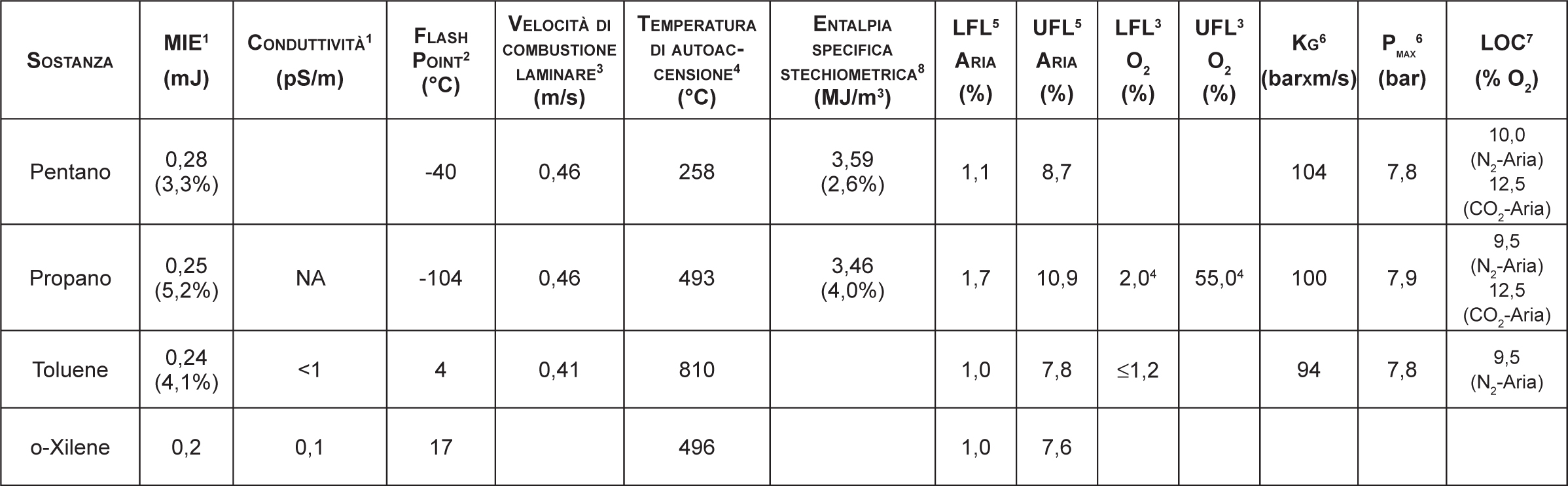

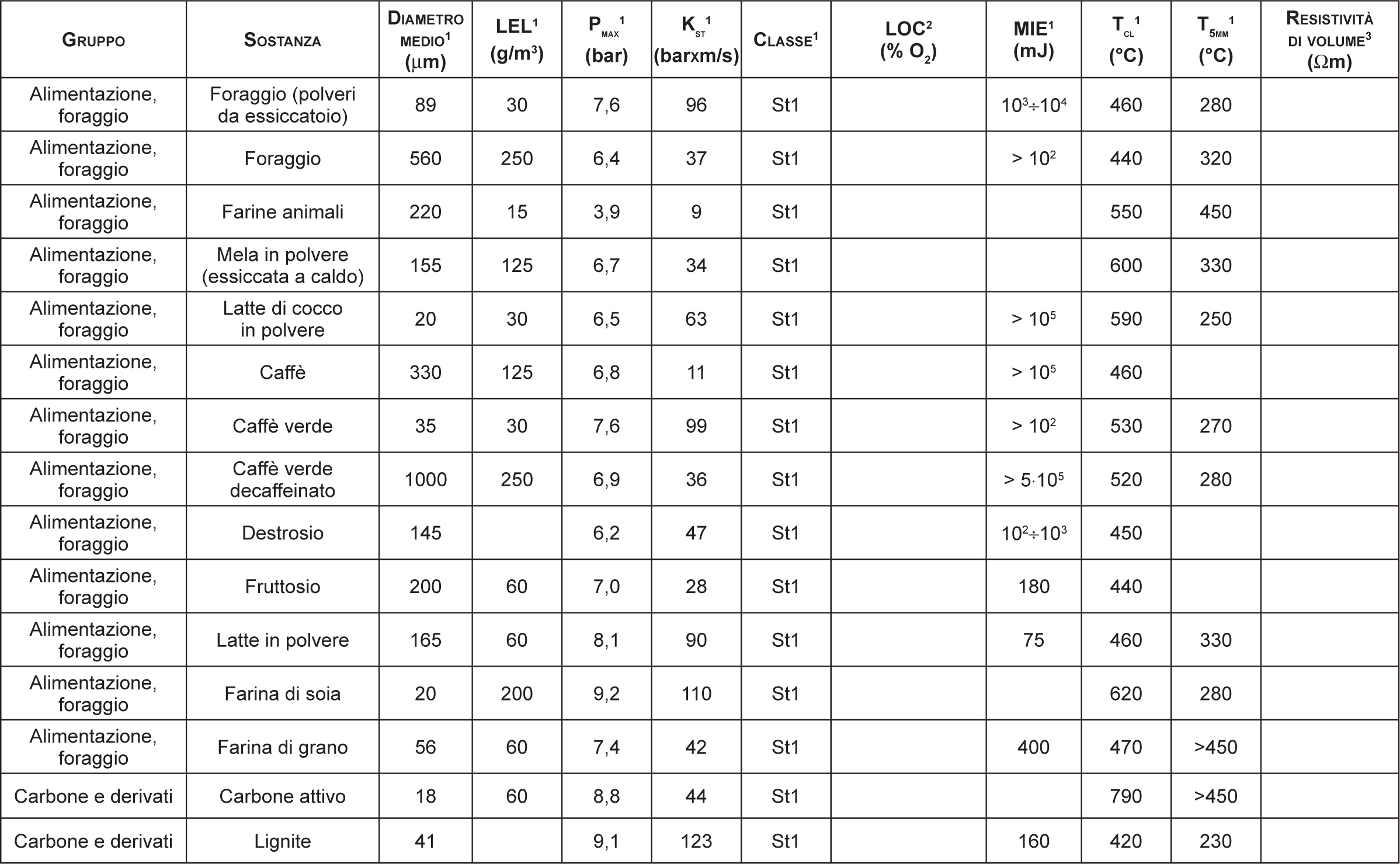

Sommario: 2.1 I parametri di esplosione – 2.2 Le miscele ibride – 2.3 Le miscele infiammabili in atmosfere arricchite d’ossigeno – 2.4 Esempi applicativi ed approfondimenti – 2.5 Parametri caratteristici di alcune sostanze

Abstract: Nel Capitolo si introducono i principali parametri di esplosione delle miscele ATEX dovute a gas, vapori, nebbie e polveri combustibili e vengono esposti alcuni esempi applicativi e approfondimenti.

«Se si strofina l’ambra con un panno avvengono piccoli fenomeni curiosi: si sente un crepitio, al buio si vedono scintille, pagliuzze e bruscoli di carta che vengano accostati danzano come impazziti. L’ambra in greco si chiama electron; fino al 1600 questi effetti non erano stati osservati su altre sostanze, e perciò sono stati chiamati effetti elettrici.»

Primo Levi1

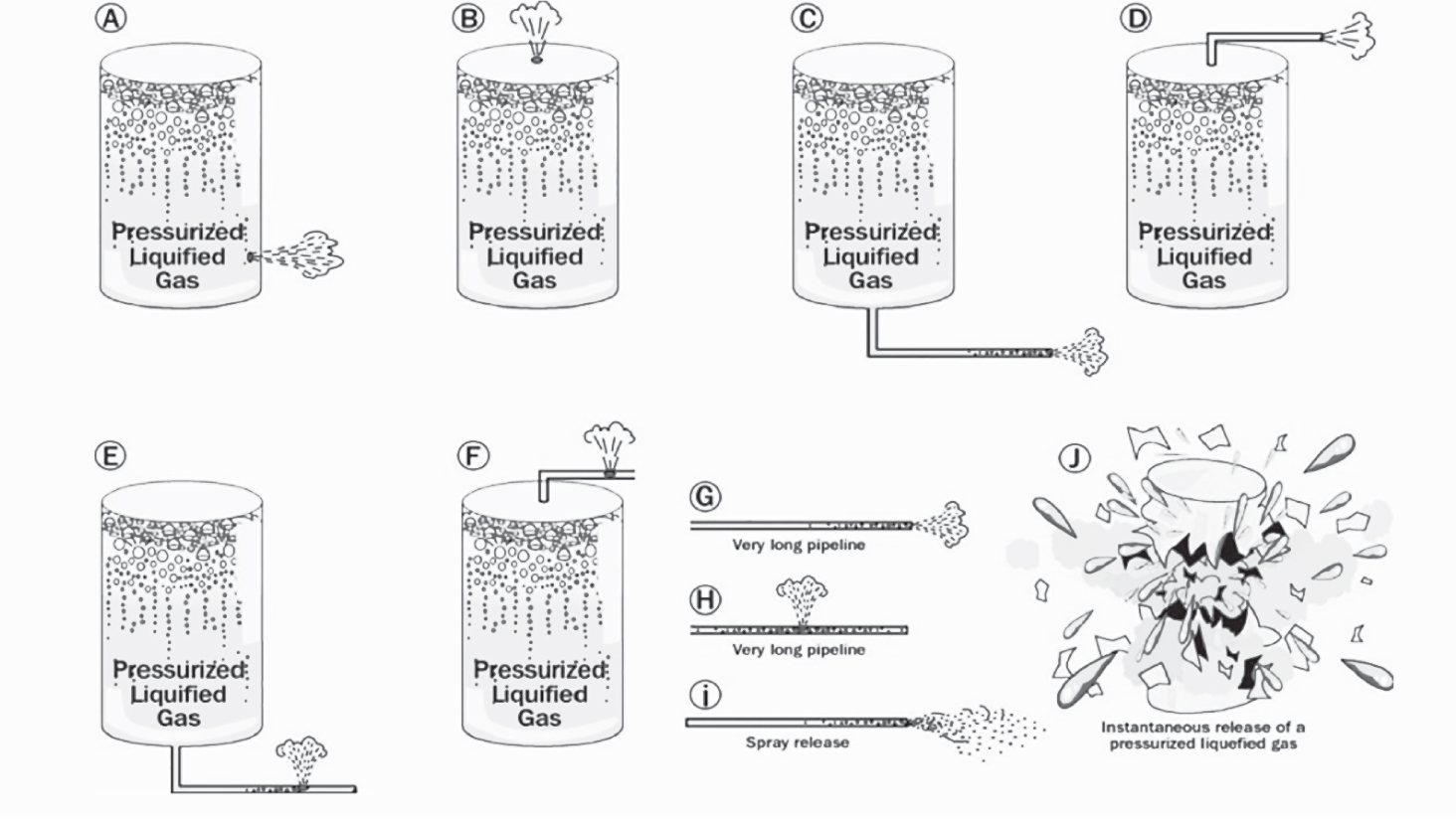

Molte possono essere le conseguenze di un’esplosione che si origini in un luogo di lavoro ed è consuetudine differenziare gli scenari di incidente a seconda che i medesimi abbiano inizio da rilasci di gas2, vapori, nebbie3, spray4 oppure da polveri combustibili5. Tali scenari incidentali mostrano caratteristiche di esplosione molto differenti, nonostante la presenza di proprietà simili in termini di parametri di accensione e combustione (Eckhoff, 2005). Tutte le sostanze originate da un rilascio accidentale presentano, infatti:

-

campi di esplodibilità sufficientemente definiti (LEL o LFL, UEL o UFL);

-

velocità di combustione laminare;

-

relazione tra turbolenza e velocità di combustione laminare;

-

fenomeno di transizione tra deflagrazione e detonazione;

-

rapporto di incremento di pressione in caso di esplosione isocora6;

-

rapporto di incremento di volume in caso di esplosione isobara;

-

minima energia di accensione (MIE);

-

temperatura di accensione per date condizione di test.

Queste similarità hanno portato molti autori ed enti normativi a concludere che le esplosioni di gas/vapori risultino assimilabili a quelle derivanti da ATEX generate da polveri combustibili. Così non è.

A fronte delle analogie indicate sono presenti differenze sostanziali.

Una prima distinzione è legata all’intima miscelazione che avviene tra gas e vapori con l’aria comburente, in particolare in zone confinate e a ridotta ventilazione. La concentrazione dei gas e vapori con l’aria permane costante nel tempo in assenza di ventilazione7; tale fenomeno non è analogo per le polveri e per le gocce di liquidi (spray e nebbie) che palesano invece un moto controllato da forze di inerzia e gravitazionali, le quali non hanno alcuna influenza nella miscelazione di gas e vapori. La sensibilità a tali forze appare inoltre strettamente dipendente dal diametro di polveri e gocce e dalla velocità locale dell’aria.

Un’ulteriore diversità tra i comportamenti è correlata alla presenza di una certa turbolenza locale dell’aria; questo parametro, mentre nei gas e vapori non modifica le concentrazioni di regime eventualmente già raggiunte, con le polveri aumenta la durata della sospensione (e quindi la durata dell’ATEX). La medesima turbolenza, nel caso di spray, può dar luogo alla coalescenza della dispersione che necessita di ulteriori approfondimenti da parte dell’analista.

Inoltre, mentre è possibile trasportare gas e liquidi infiammabili in assenza di comburente, il convogliamento delle polveri combustibili necessita sempre di un gas vettore che generalmente è aria (molto costoso, infatti, risulterebbe l’utilizzo di gas inerti quali azoto e CO2).

Infine, lo stoccaggio: per i gas e vapori è possibile attuare tale operazione tenendo sotto controllo i parametri sensibili come la concentrazione media della sostanza in aria, strategia che con le polveri oltre ad essere difficoltosa, risulta inaffidabile. Infatti, mentre la rilevazione localizzata della concentrazione dei gas presenti in uno stoccaggio può essere sufficientemente rappresentativa della concentrazione che si registra in tutto il volume chiuso, per le polveri questa considerazione non possiede la medesima valenza.

Ad ogni modo, a prescindere dalle differenze indicate, nell’ambito dell’analisi delle esplosioni industriali è consuetudine, comunque, procedere ad una caratterizzazione delle sostanze pericolose attraverso parametri quantitativi che permettano di classificare ogni aspetto legato alla stabilità o reattività della sostanza analizzata. Nel seguito si propone una sintesi dei principali parametri utilizzati per quantificare il rischio di esplosione nelle sostanze/miscele allo stato di liquido, vapore, nebbia, spray o polvere combustibile.

2.1 I parametri di esplosione

2.1.1 I limiti di esplosione

I limiti di esplosione rappresentano i confini del campo di esplosione nel quale la concentrazione della sostanza infiammabile nell’aria può dar luogo ad un’esplosione (deflagrazione o detonazione). Esiste pertanto un limite inferiore di esplosione (LEL, Lower Explosion Limit) e un limite superiore di esplosione (UEL, Upper Explosion Limit).

Tali acronimi, nell’ambito degli standard CEI EN 60079-10-1:2016 e EN IEC 60079-10-1:2021 sono stati modificati in, rispettivamente, LFL e UFL (lower e upper flammable limits) come avremo modo di constatare nel Capitolo 4. Poiché tale modifica appare più formale che sostanziale, come verrà spiegato più avanti, nel presente manuale utilizzeremo indifferentemente le due formulazioni quali sinonimi le une delle altre8.

I limiti di esplosione sono misurati in miscela con l’aria. Tali limiti, nel caso di gas, vapori e nebbie, si modificano al variare delle condizioni al contorno nelle quali sono quantificati. In particolare:

-

l’aumento della concentrazione di ossigeno amplia notevolmente l’UEL, e quindi il campo di esplosione, mentre ha scarsa influenza sul LEL (Figura 2.1);

-

un aumento di temperatura tende ad aumentare il campo di esplosione con un incremento dell’UEL;

-

un aumento deciso del campo di esplosione si registra invece con l’aumento della pressione che determina un forte spostamento dell’UEL.

Alcune equazioni empiriche permettono di correlare i limiti di esplosione alla temperatura (Zabetakis et al., 1959; Crowl et al., 2002):

dove:

| ∆Hc | è il calore netto di combustione (kcal/mole) |

| T | è la temperatura (°C) |

Il pedice 25 indica il riferimento alla temperatura dell’ambiente

Anche la pressione influenza il campo di esplosione, con la modifica dell’UEL, secondo la seguente relazione (Zabetakis, 1965; Crowl et al., 2002):

dove:

| P | è la pressione (MPa assoluti) |

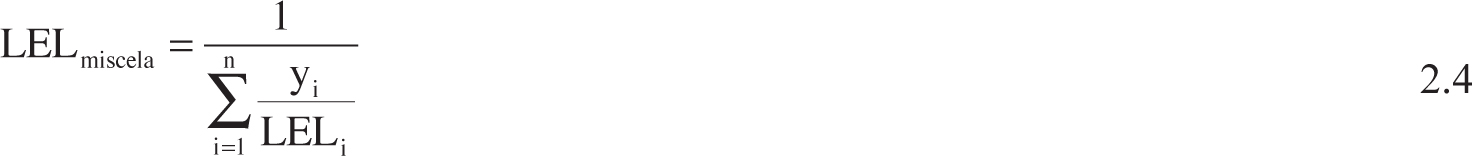

I limiti di esplosione (LEL, UEL) si esprimono generalmente in % o in g/m3. Nel caso di miscele ATEX, composte da più sostanze infiammabili, il LEL (e UEL) complessivo si calcola con l’ausilio della legge di Le Chatelier (eq. 2.4)

Dove yi è la frazione molare o volumetrica della i-esima sostanza.

Nel caso delle polveri combustibili il solo limite di esplosione comunemente rilevato è il LEL, (nell’ambito di pubblicazioni specializzate e di alcuni laboratori, il limite inferiore di esplosione per le polveri viene definito MEC, minimum explosible concentration. Nel presente lavoro si è scelto, per semplicità di trattazione, di accorpare i termini per gas e per polveri combustibili) essendo l’UEL poco utilizzato nella corrente pratica applicativa (risulta difficile realizzare il monitoraggio della concentrazione delle polveri, soprattutto all’interno dei contenimenti). In genere, l’UEL supera il LEL di almeno due ordini di grandezza essendo compreso tra 2 e 3 kg/m3.

Una così grande differenza tra LEL e UEL non si rinviene nel caso dei gas e vapori; gli idrocarburi, per esempio, possiedono un rapporto UEL/LEL che non supera, in genere, il fattore 10. Per converso esiste un ristretto numero di sostanze (gas o vapori) che sono esplosive anche in concentrazione del 100%. Discutiamo di: acetilene, monovinilacetilene, propil nitrato, isopropil nitrato, ossido di etilene e idrazina.

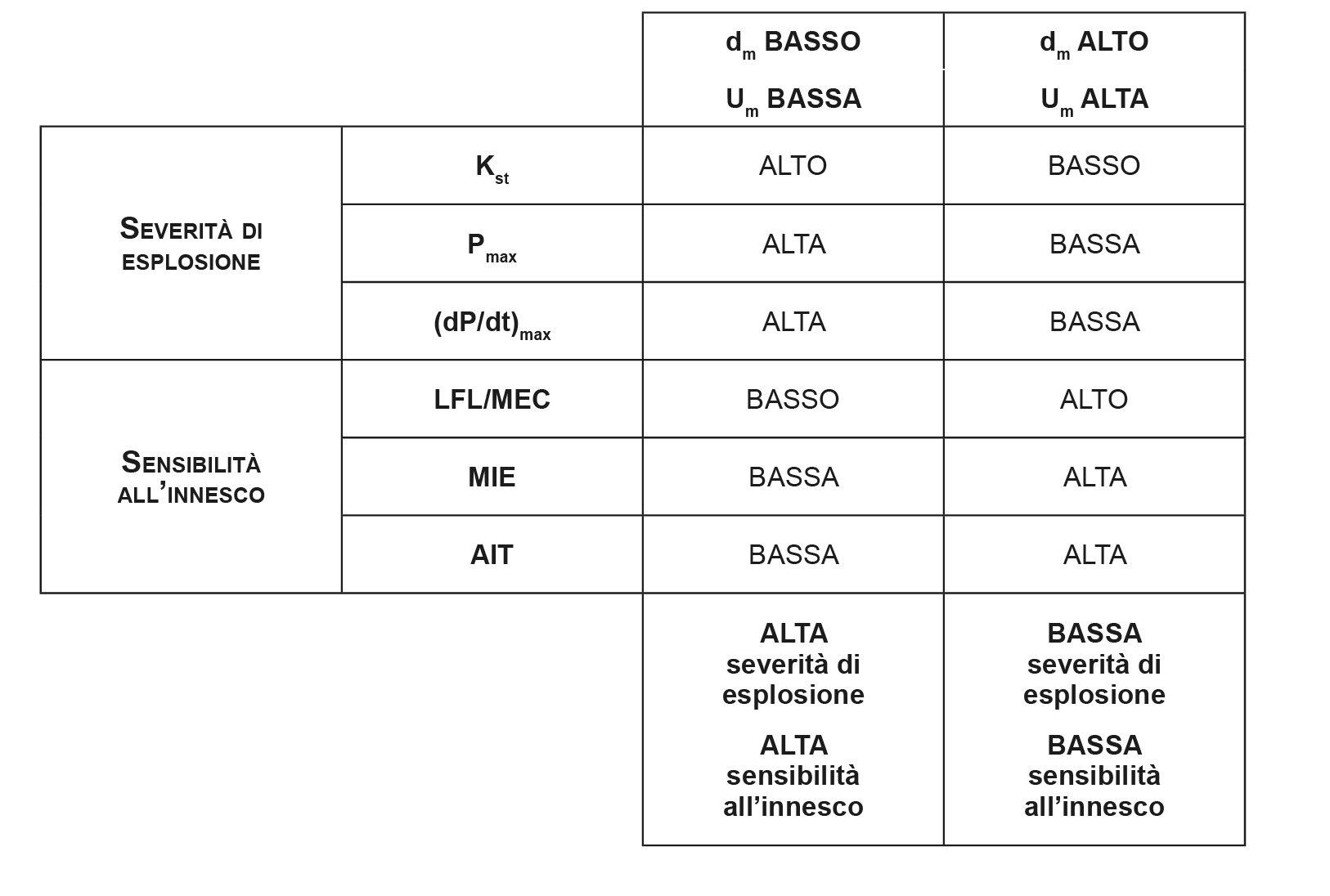

Anche il LEL nelle polveri varia al variare delle condizioni ambientali e di condizione granulometrica. I principali motivi di modifica sono i seguenti:

-

un aumento della percentuale di ossigeno tende a far diminuire il LEL delle polveri combustibili;

-

il LEL diminuisce al diminuire del diametro medio delle polveri combustibili.

Il LEL nelle polveri combustibili è espresso in g/m3 e risulta frequentemente compreso tra 15 e 30 g/m3.

Nel caso di spray e nebbie i parametri LEL e UEL non risultano, invece, adeguati alla comprensione e classificazione del fenomeno legato alla formazione di ATEX. In ogni caso gli spray (d > 100 µm) e le nebbie (d < 100 µm) con concentrazioni in massa superiori a 40 g/m3 sono da ritenersi esplosive (Hattwig et al., 2004)9.

La presenza di nebbie e spray influenza, però, i limiti di infiammabilità già indicati per i gas e vapori, come di seguito illustrato. Per sospensioni con diametri medi di goccia inferiori a 0,01 mm, il LEL risulta sostanzialmente analogo a quello della medesima sostanza in forma di vapore. Questo fenomeno risulta altresì presente anche alle basse temperature, in assenza di vapori della sostanza infiammabile. Nebbie di questa tipologia di dimensione si formano molto spesso durante le fasi di condensazione (es. interno di reattori di processo in fase di raffreddamento).

Invece, per spray generati meccanicamente, aventi diametro medio di goccia compreso tra 0,01 mm e 0,2 mm, il LEL diminuisce con l’aumentare del diametro della goccia. Dati sperimentali evidenziano come, in corrispondenza dei diametri medi di goccia più elevati, il LEL dello spray risulta pari a meno di un decimo del LEL del vapore corrispondente. Infine, quando gli spray raggiungono diametri medi di goccia compresi tra 0,6 mm e 1,5 mm, la propagazione della fiamma risulta inibita.

La Normativa di riferimento per l’esecuzione dei test è la seguente: UNI EN 1839 (LEL e UEL per gas e vapori), UNI EN 14034-3 (LEL per polveri combustibili).

Il LEL (per gas/vapori) risulta generalmente utilizzato per il dimensionamento dei sistemi di controllo di esplosione mentre l’UEL (per gas/vapori) risulta utile nel caso si voglia evitare il campo di esplosione utilizzando la strategia di saturazione dei vapori in serbatoi di stoccaggio di infiammabili. Il LEL delle polveri può essere utile a determinare la presenza o meno dell’ATEX in flussi pneumatici di trasporto.

Figura 2.1 – Diagramma di infiammabilità in condizioni di temperatura e pressione ambiente

Fonte: Crowl et al., 2002

2.1.2 Concentrazione limite di ossigeno (LOC)

La concentrazione limite di ossigeno (Limiting Oxygen Concentration, LOC) è la massima concentrazione di ossigeno (determinata in condizioni di prova specificate) in una miscela di sostanza infiammabile, aria e un gas inerte in corrispondenza della quale non si verifica un’esplosione.

Al di sotto del LOC la miscela non è in grado di generare una reazione che si autosostenga e si propaghi all’insieme della miscela incombusta. Come infatti si rileva in Figura 2.1, al di sotto della concentrazione limite di ossigeno, il campo di esplosione si chiude completamente.

Il LOC dipenderà sia dal tipo di sostanza testata sia dal gas utilizzato per la generazione dell’atmosfera inerte.

Le norme tecniche di riferimento per l’esecuzione dei test sono la ASTM E2079 per i gas e vapori e la EN 14034-4 per le polveri combustibili.

La determinazione di questo parametro è posta a fondamento delle operazioni di prevenzione dell’ATEX definite inertizzazione. Tale tecnica, come vedremo in seguito, si suddivide in inertizzazione per flussaggio e inertizzazione per purgaggio (in pressione o sottovuoto).

Nel caso degli idrocarburi è possibile una determinazione approssimata del LOC attraverso una procedura di calcolo semplificata che richiede la conoscenza del LEL e della stechiometria di reazione (Crowl et al., 2002).

2.1.3 Temperatura di accensione

La temperatura di accensione rappresenta, convenzionalmente, la minima temperatura di una superficie riscaldata in corrispondenza della quale, in condizioni specificate, avviene l’accensione di un’ATEX.

I gas e vapori presentano un’unica temperatura di accensione (Ti, Autoignition Temperature oppure Tacc secondo la notazione presente nella ex Guida CEI 31-35:2012 (ora abrogata) mentre le polveri combustibili possiedono due tipi di temperature di accensione: la temperatura di accensione della nube di polvere (Tcl, Cloud Temperature) e la temperatura di accensione dello strato di polvere (Tlayer oppure T5mm nel caso di presenza di uno strato standard di polvere dello spessore pari a 5 mm).

Si sottolinea che tale parametro non rappresenta un aspetto univocamente definibile e sperimentalmente rilevabile. Esso infatti risulta marcatamene dipendente dalle modalità di esecuzione del test. In generale, la temperatura di accensione tende a diminuire al crescere della superficie calda esposta all’ATEX e al diminuire della velocità con la quale l’ATEX lambisce la medesima superficie calda. Inoltre esistono sostanze che manifestano comportamenti anomali rispetto a questo parametro10.

La Normativa a cui fare riferimento per l’esecuzione dei test è la UNI EN 14522 (per gas/vapori) e CEI EN 50281-2-1 (per le polveri combustibili).

Per gli apparecchi elettrici, soggetti ad ATEX gas, è prevista una notazione standard che indica la massima temperatura raggiungibile dagli stessi (Tabella 2.1).

Tabella 2.1 – Limite di temperatura superficiale e classe di temperatura dell’apparecchio elettrico

| Classe di temperatura | Limite di temperatura (°C) |

|---|---|

| T1 | 450 |

| T2 | 300 |

| T3 | 200 |

| T4 | 135 |

| T5 | 100 |

| T6 | 85 |

La temperatura di accensione è normalmente testata grazie al riscaldamento di superfici pulite.

La temperatura di accensione rappresenta un parametro indispensabile per l’individuazione delle massime temperature superficiali degli apparecchi (elettrici e non elettrici) collocati e destinati a funzionare in atmosfera potenzialmente esplosiva.

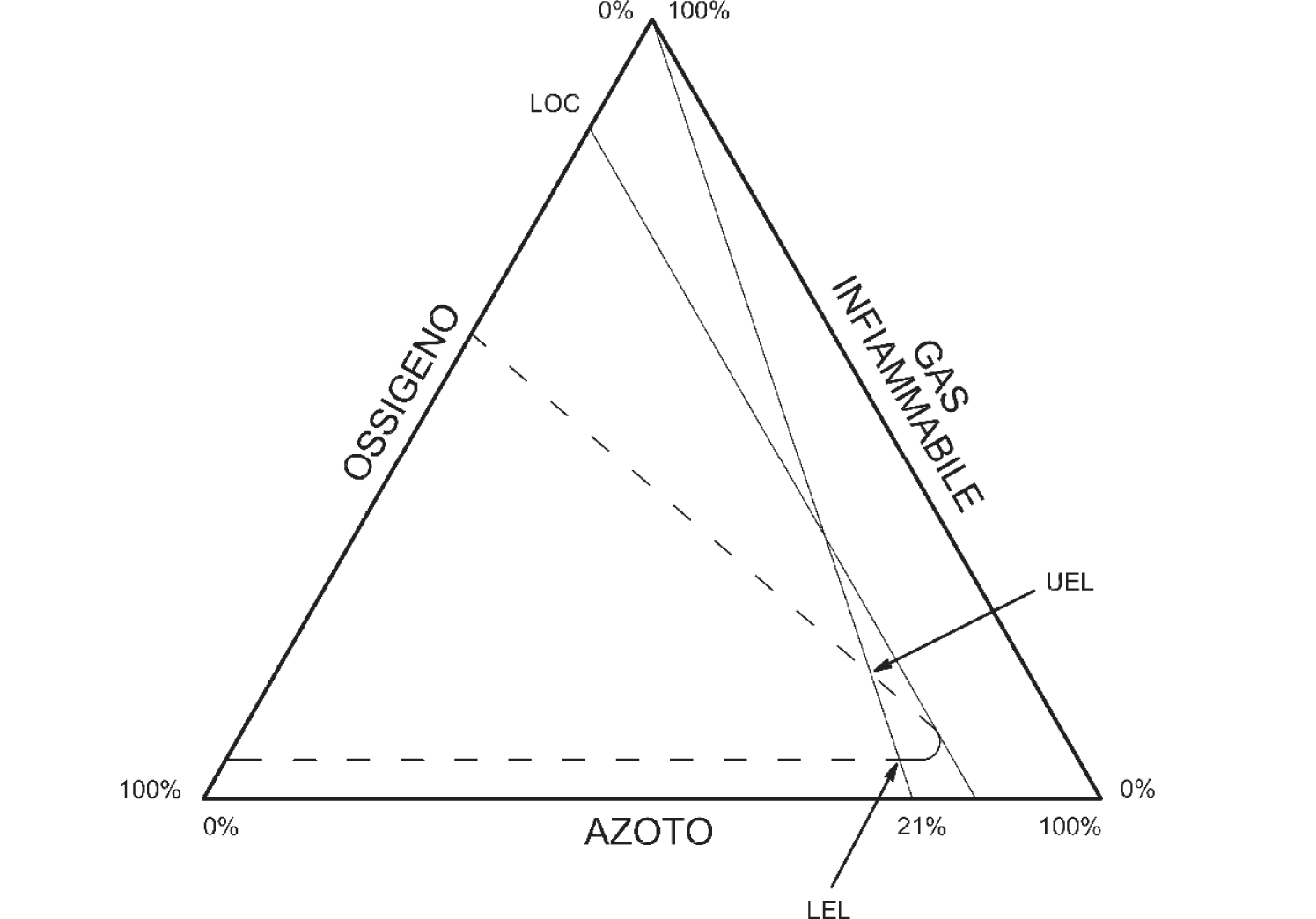

2.1.4 Minima energia di accensione

La minima energia di accensione (MIE, Minimum Ignition Energy) è l’energia che, in condizioni di prova specificate, risulta in grado di innescare l’ATEX sottoposta a test. Essa rappresenta sia per i gas e vapori (Figura 2.2) sia per le polveri combustibili, un indice di sensibilità all’innesco, utile al dimensionamento degli apparecchi a sicurezza intrinseca e alla valutazione del rischio di innesco elettrostatico.

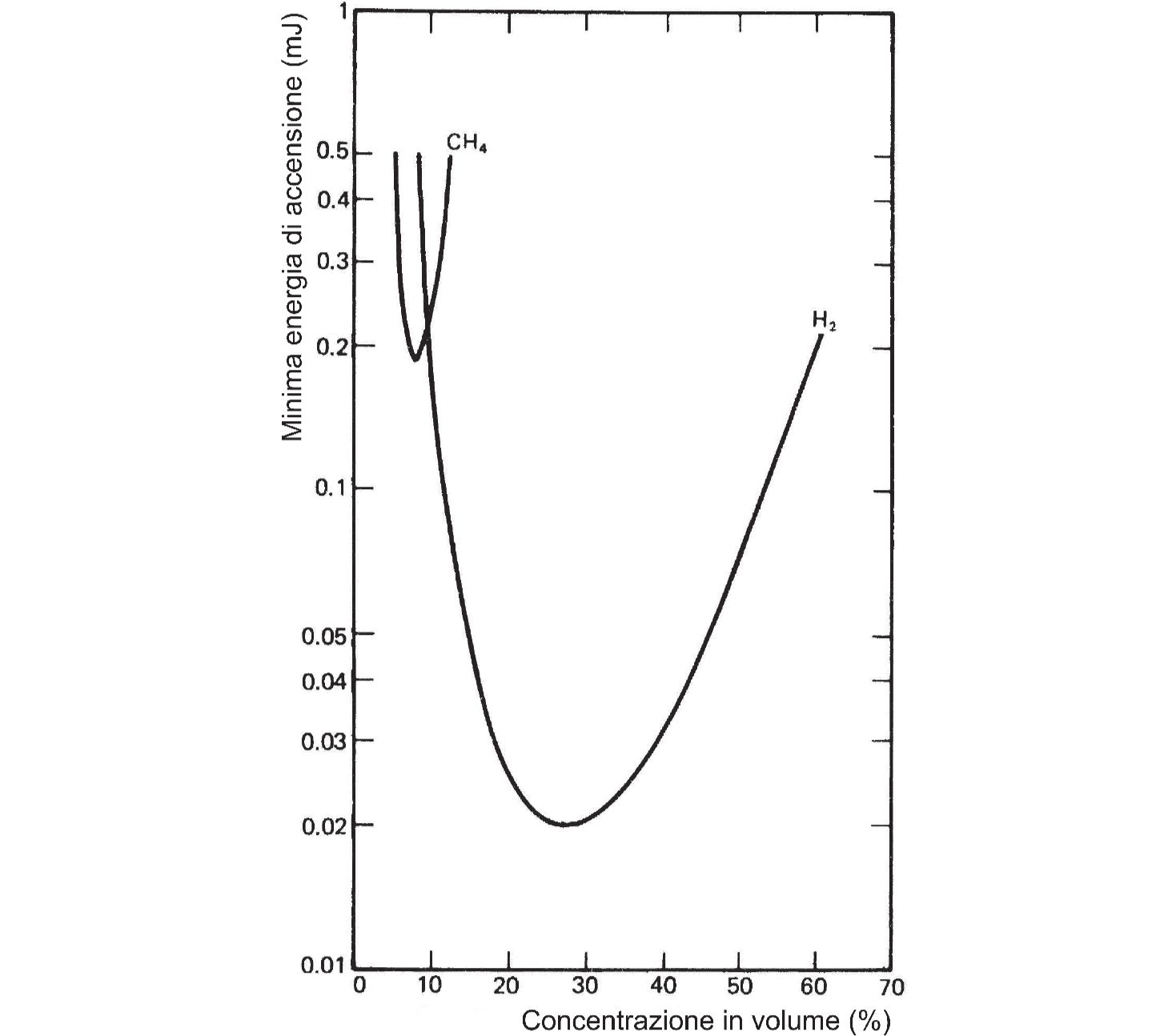

L’energia minima di innesco, nel caso delle costruzioni elettriche collocate in ATEX dovute a gas e vapori, viene suddivisa nelle categorie IIA, IIB, IIC, con modo di protezione “d” (= a prova di esplosione), in funzione dell’interstizio sperimentale massimo di un giunto standard che non permetta ad un’eventuale esplosione avvenuta all’interno di una custodia di propagarsi all’esterno (MESG). Si ha, quindi:

-

Gruppo IIA: MESG > 0,9 mm

-

Gruppo IIB: 0,5 mm ≤ MESG ≤ 0,9 mm

-

Gruppo IIC: MESG < 0,5 mm

Il modo di protezione “i” (= sicurezza intrinseca), prevede invece che la suddivisione IIA, IIB, IIC sia fondata sul parametro definito corrente minima di accensione (MIC).

Figura 2.2 – Relazione tra MIE e concentrazione per metano e idrogeno

A fini prevenzionistici e di valutazione del rischio può essere utile la conversione dei valori del MESG in MIE attraverso la seguente Figura 2.3.

Figura 2.3 – Relazione tra MESG e MIE

Fonte: Groh, 2004

La retta di interpolazione logaritmica tra MIE e MESG possiede la seguente equazione approssimata:

dove il MESG è espresso in mm e la MIE è espressa in µJ.

I gruppi di gas potranno dunque essere classificati, in prima approssimazione, secondo quanto riportato in Tabella 2.2, nella quale si evidenza il legame con la MIE (mediato dal MESG).

Tabella 2.2 – Relazione tra gruppo di gas e MIE

| Gruppo di Gas | MIE interpolata con l’equazione 2.5 | MIE tipica (IEC 60079-0) |

|---|---|---|

| IIA | MIE > 0,18 mJ | 0,2 mJ |

| IIB | 0,04 mJ ≤ MIE ≤ 0,18 mJ | 0,06 mJ |

| IIC | MIE < 0,04 mJ | 0,02 mJ |

Le costruzioni elettriche a sicurezza intrinseca collocate in ATEX derivanti da polveri combustibili saranno definibili tali se l’energia massima rilasciata dal circuito è compatibile con la classe IIB precedentemente indicata.

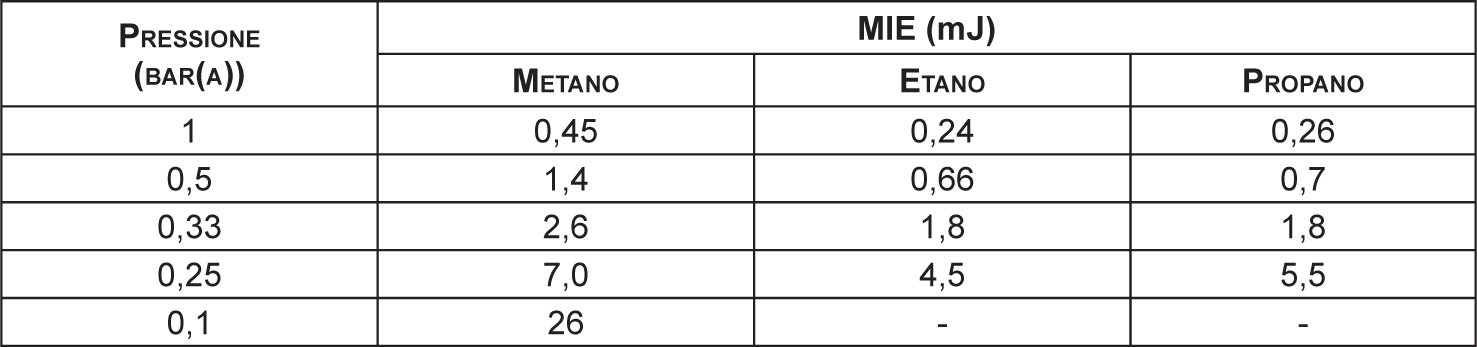

La minima energia di accensione, nel caso di vapori e nebbie, risulta dipendente dalle condizioni di temperatura e pressione a cui la miscela è soggetta. In generale la MIE risulta inversamente proporzionale alla pressione. All’aumento della pressione la MIE diminuisce in genere, in proporzione al quadrato della pressione, e viceversa (Hattwig et al., 2004). Analogamente la MIE si comporta all’incremento della temperatura (Moorehouse, 1974). L’espressione, approssimata, per definire tale fenomeno è la seguente:

dove:

| C | è la costante specifica; |

| P | è la pressione a cui è sottoposta la sostanza; |

| T | è la temperatura a cui è sottoposta la sostanza. |

A titolo esemplificativo si riportano in Tabella 2.3 i valori sperimentali relativi alla variazione della MIE con la diminuzione della pressione secondo quanto indicato negli studi di Pratt (1997). Risulta evidente l’incremento della MIE al diminuire della pressione assoluta.

Tabella 2.3 – Relazione sperimentale tra MIE e pressione

Fonte: Pratt, 1997

Nel caso delle nebbie, la MIE risulta proporzionale al d3 della dispersione. Per esempio, nel caso di nebulizzazioni di gasolio, la MIE sarà pari 10 mJ e 100 mJ rispettivamente per valori di 60 µm e 150 µm.

Le prove per la verifica sperimentale della MIE possono essere sviluppate secondo ASTM E582 per gas e vapori e UNI EN 13821 per polveri.

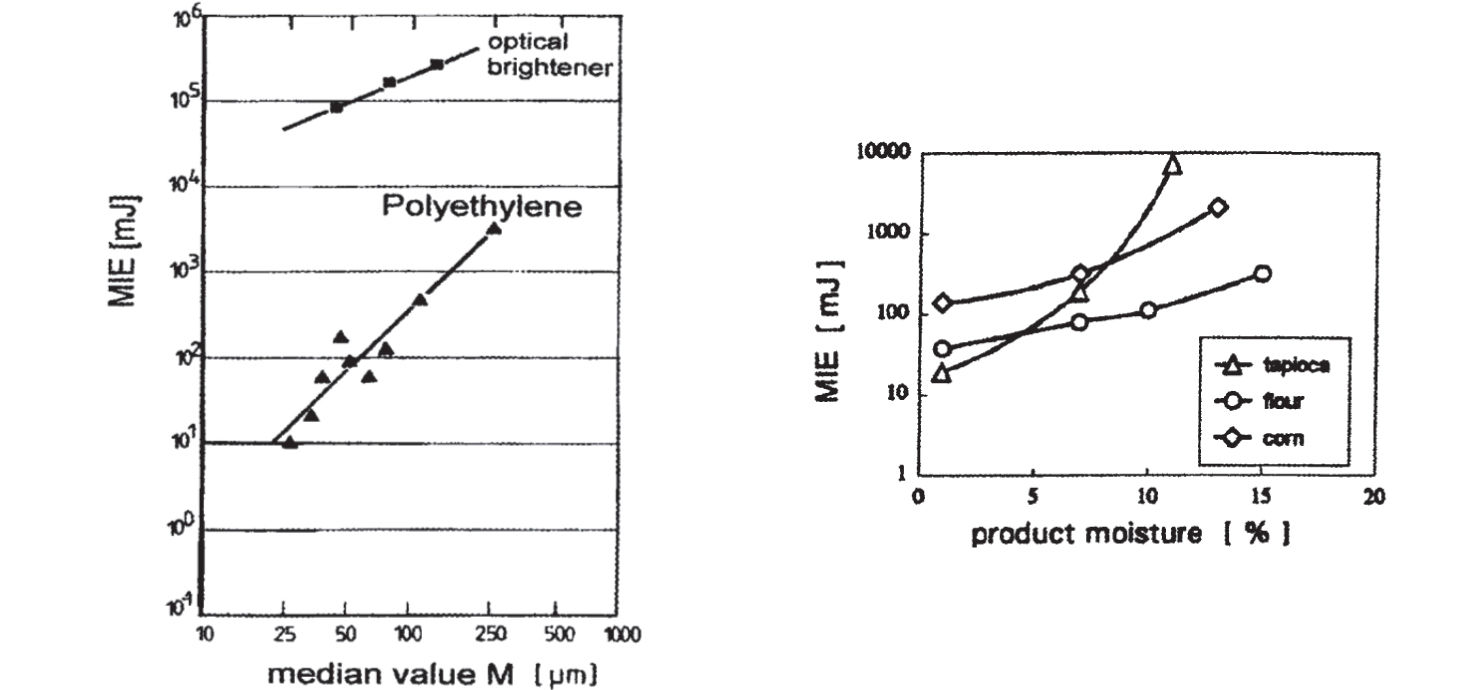

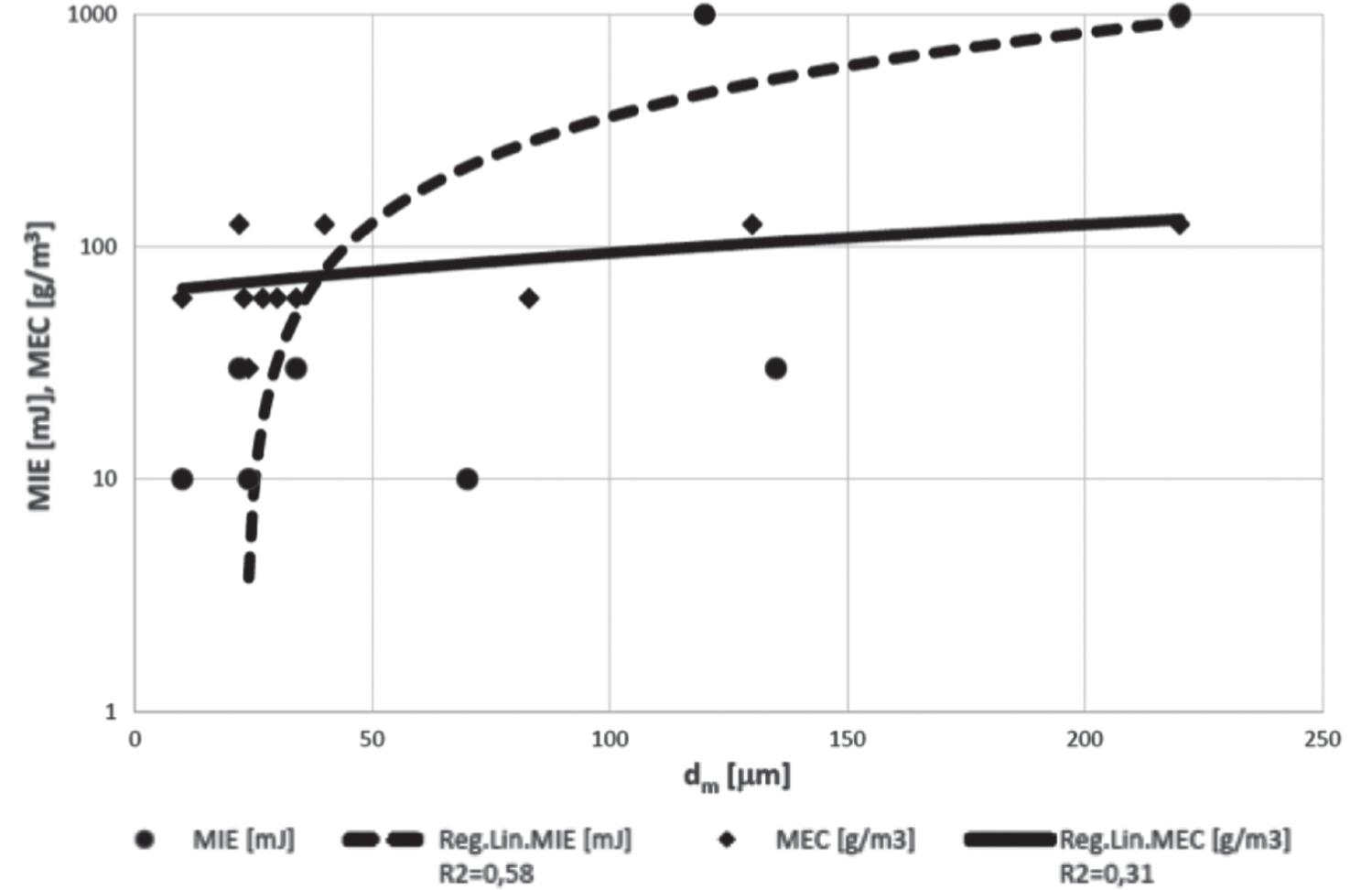

La MIE, nel caso delle polveri combustibili, risulta correlata alla granulometria; a parità di composizione le frazioni fini tendono a possedere energie di innesco più basse rispetto a polveri grossolane.

La MIE, inoltre, tende a decrescere con:

-

l’aumento della temperatura della miscela;

-

l’aumento della percentuale di ossigeno;

-

la diminuzione dell’umidità nella polvere.

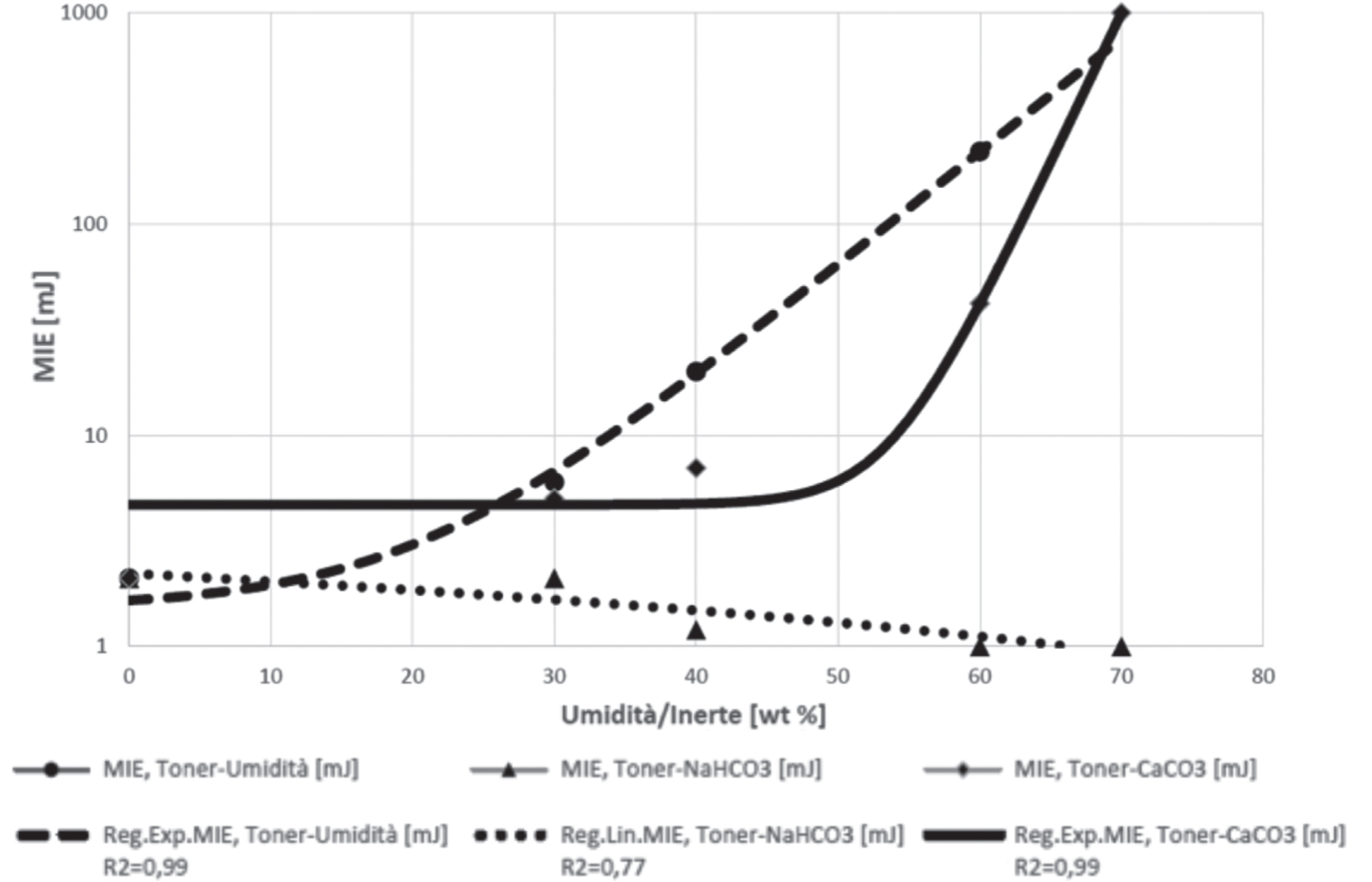

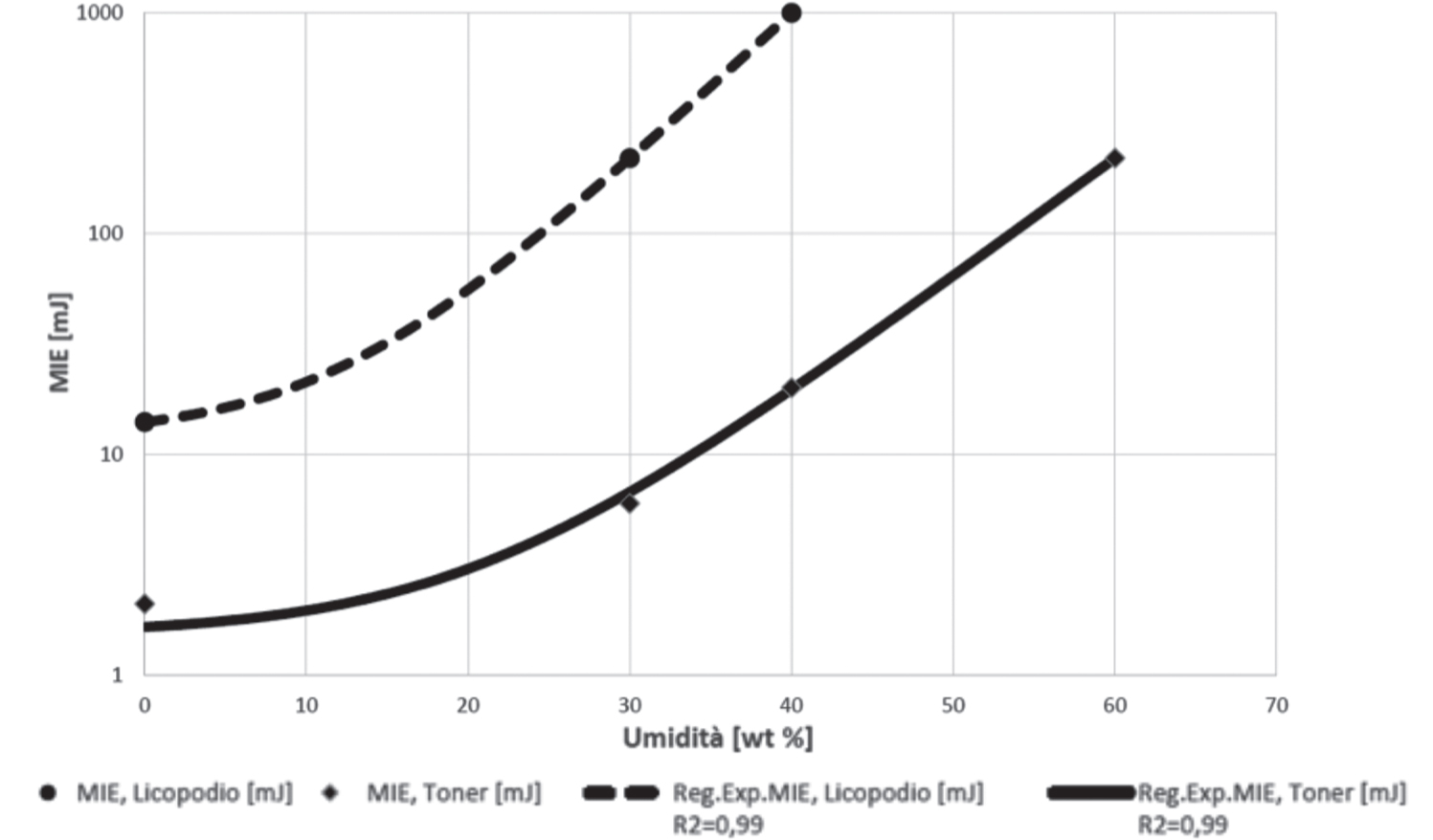

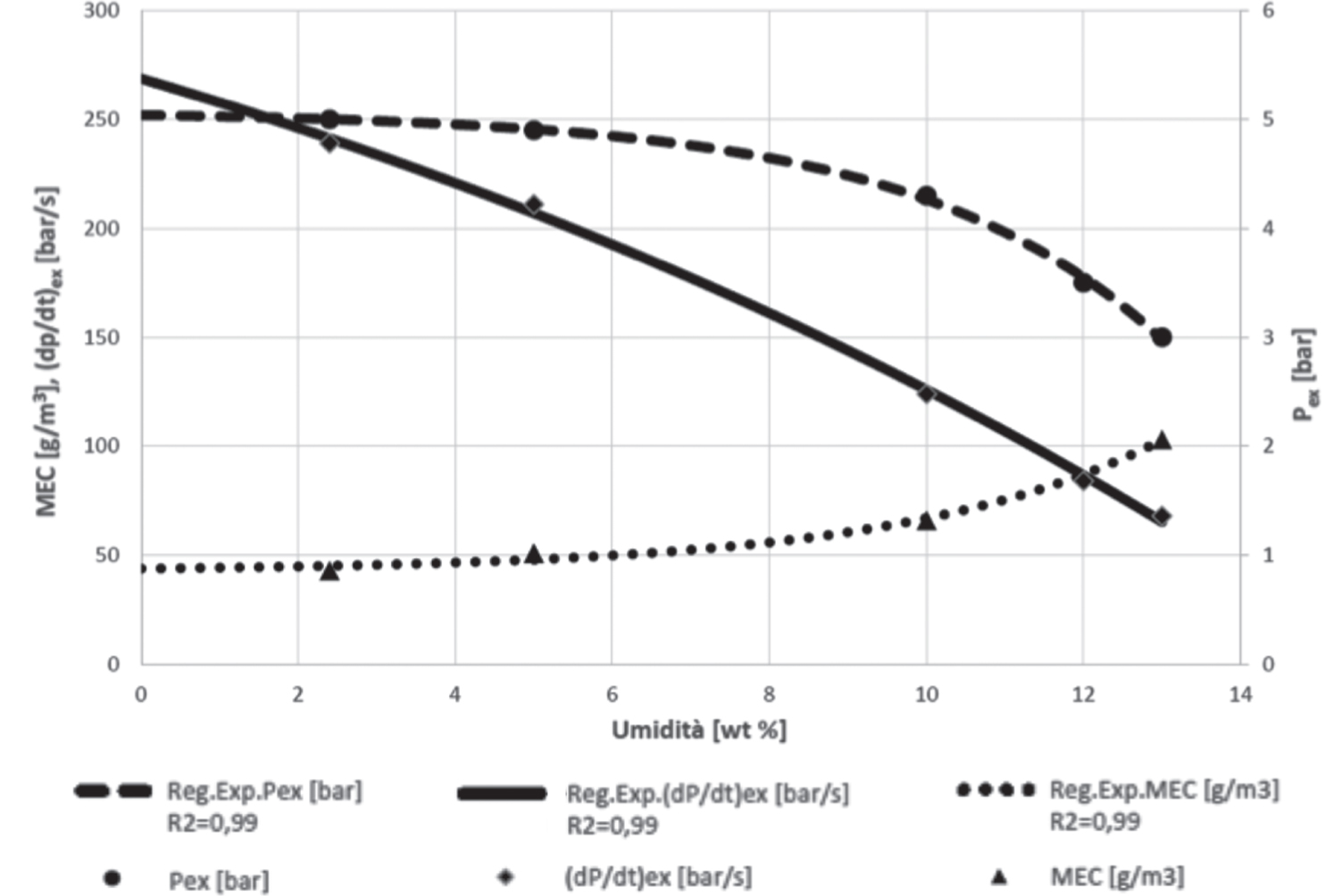

Alcuni esempi di tali correlazione sono riportati in Figura 2.4. In genere il test di laboratorio è realizzato in apparecchi detti a tubo Hartmann oppure di tipo Mike3. I gas e vapori possiedono nella quasi totalità dei casi, MIE molto inferiori alle polveri; la MIE dei gas e vapori risulta infatti compresa tra 0,1 mJ e 0,3 mJ mentre nelle polveri oscilla (in funzione del materiale e della granulometria) tra 1 mJ e 10 J (valori inferiori a 3 mJ si manifestano soprattutto nei casi di farine molto sottili e di prodotti farmaceutici dopo operazioni di affinazione quali, per esempio, la micronizzazione).

I test di prova volti a valutare la MIE, in particolare nel caso delle polveri combustibili, sono realizzati attraverso due modalità sperimentali differenti: con o senza induttanza nel circuito di prova. La presenza dell’induttanza permette di diluire maggiormente la durata della scarica di plasma. Con questa modalità di test l’accensione risulta maggiormente efficace, rispetto alla scintilla puramente capacitiva (che invece si manifesta con modalità pressoché istantanee) e, in genere, le MIE ottenute sono minori (circa 10 volte) rispetto alle MIE capacitive.

Figura 2.4 – MIE in funzione di valor medio granulometrico e umidità della polvere (ASTM E2019)

Come vedremo nel Capitolo 6, il problema che sorge è quindi quello di individuare quale valore di MIE utilizzare per le valutazioni di innesco efficace elettrostatico.

In questo senso, dato che le scariche elettrostatiche che avvengono in un impianto risultano quasi tutte di tipo capacitivo, la valutazione dei pericoli di innesco dovrebbe essere sviluppata in base ai dati di MIE ottenuti senza l’utilizzo di induttanza nel circuito (ASTM E2019).

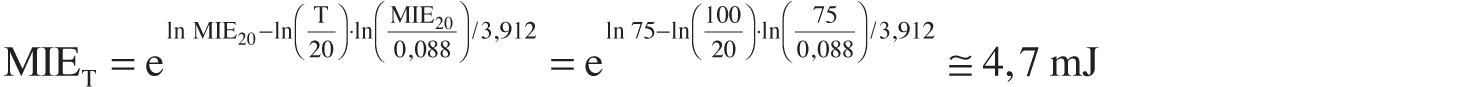

Così come per i gas, anche la MIE delle polveri risulta particolarmente influenzata dalle condizioni di pressione e temperatura (Britton, 1999; Babrauskas, 2003). In particolare l’aumento di temperatura diminuisce la MIE linearmente (in scala logaritmica). La maggior parte delle polveri converge ad una MIE di 0,088 mJ in corrispondenza di temperature pari a 1000 °C.

L’equazione che consente la determinazione quantitativa della MIE ad una data temperatura (MIET) è la seguente:

Dove la MIE20 rappresenta la Minima Energia di Accensione della polvere misurata a 20 °C.

In generale nelle polveri l’effetto di un aumento testato di pressione fino a 1,6 bar non produce diminuzioni significative della MIE rispetto al valore atmosferico mentre una depressione testata a 0,65 bar (assoluti) manifesta un incremento che può arrivare a due volte il valore della MIE atmosferica.

Per quanto attiene, invece, la classificazione della sensibilità all’innesco elettrostatico nelle polveri combustibili, si ritiene sufficientemente conservativo lo schema riportato in Tabella 2.4 (Perry, 2005).

Da rilevare che maggior parte degli incidenti avvenuti nel passato ha avuto luogo in presenza di polveri con MIE inferiore a 25 mJ (BS 5958). In generale, tuttavia, non sono attesi inneschi di tipo elettrostatico nei casi di polveri combustibili con MIE superiori ad 1 J (NFPA, 2003).

Tabella 2.4 – MIE delle polveri combustibili e sensibilità all’accensione

| Entità della Minima Energia di Accensione delle polveri | Sensibilità all’accensione |

|---|---|

| MIE ≥ 10 mJ | Normale sensibilità di accensione |

| 3 mJ ≤ MIE < 10 mJ | Sensibilità all’accensione aumentata |

| MIE < 3 mJ | Estrema sensibilità all’accensione |

I dati riportati nel presente capitolo si riferiscono a miscele ATEX non ibride; nel caso di miscele ibride11, specifiche valutazione dovranno essere realizzate. Operativamente, quindi, la MIE oltre ad essere necessaria per la scelta degli apparecchi elettrici (gruppo di gas) collocati in ATEX, risulta indispensabile per la corretta valutazione del rischio di innesco dovuto a cariche elettrostatiche e radiofrequenze.

2.1.5 Punto di infiammabilità (Flash Point) e temperature limite di infiammabilità

Il punto di infiammabilità (FP, Flash Point) rappresenta uno tra i parametri più utilizzati per la classificazione dei liquidi infiammabili. Il FP è dunque la temperatura minima alla quale, in condizioni di prova specificate, un liquido rilascia una quantità sufficiente di gas o vapore combustibile in grado di accendersi momentaneamente all’applicazione di una sorgente di accensione efficace. Esistono molti tipi di apparecchi utilizzati per la determinazione del FP. Il liquido viene riscaldato lentamente e periodicamente è applicata una debole fiamma nella zona dei vapori; il FP è la temperatura in corrispondenza della quale si genera un flash nella zona dei vapori innescati.

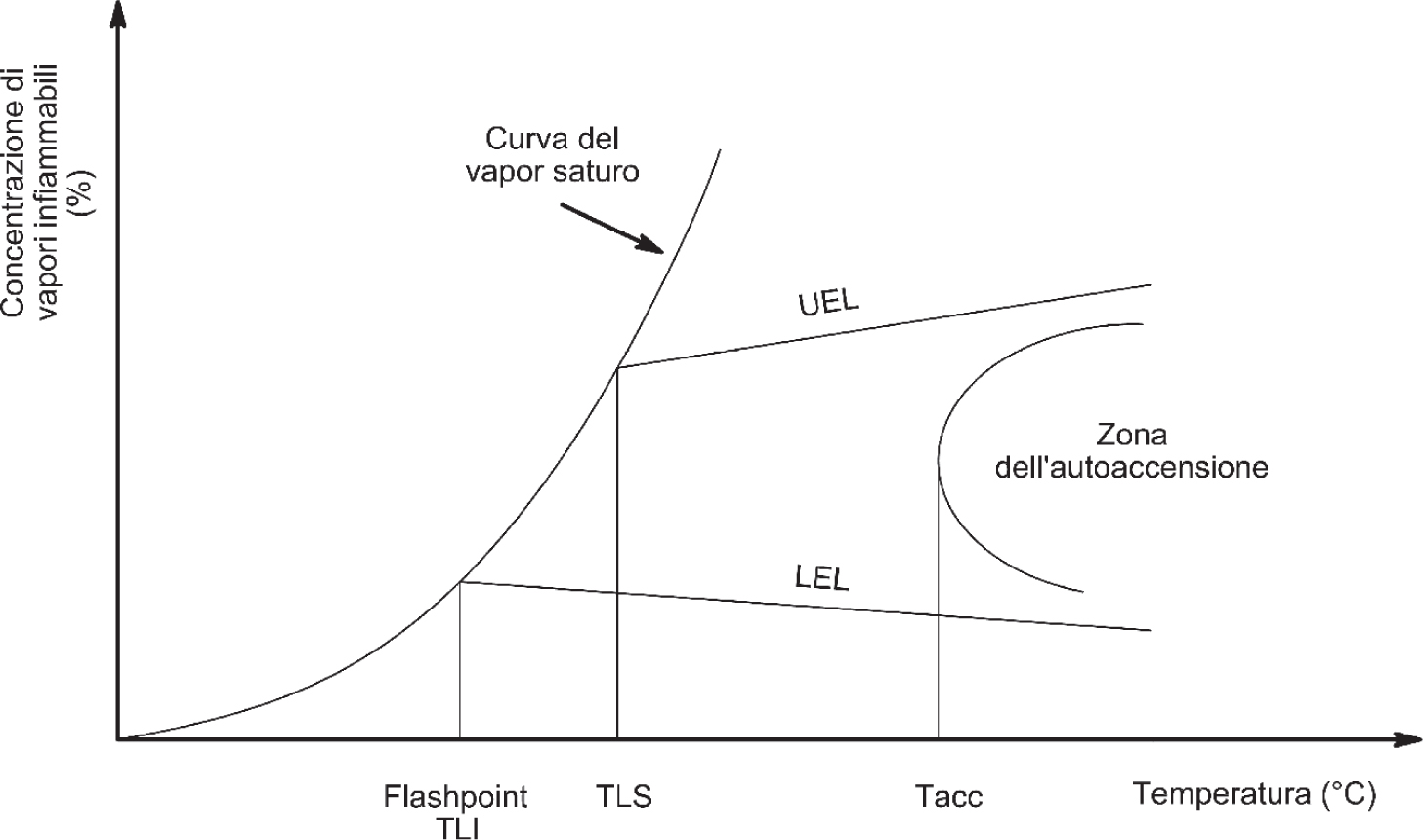

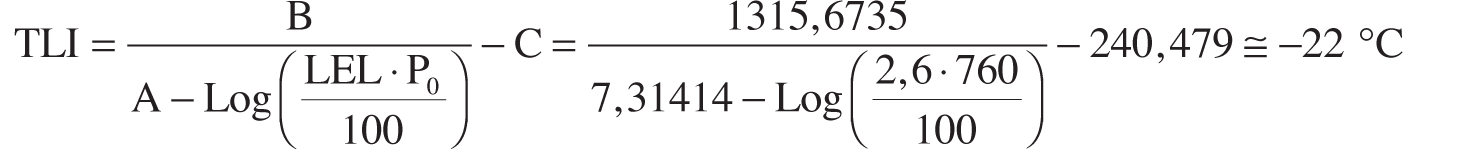

In generale, il FP corrisponde, in prima approssimazione, alla Temperatura Limite Inferiore (TLI) definita da Medard12 come la temperatura alla quale il liquido vaporizzerà, in regime di saturazione, con una concentrazione di vapore corrispondente al LEL (Figura 2.5).

Figura 2.5 – Relazione tra varie proprietà di infiammabilità

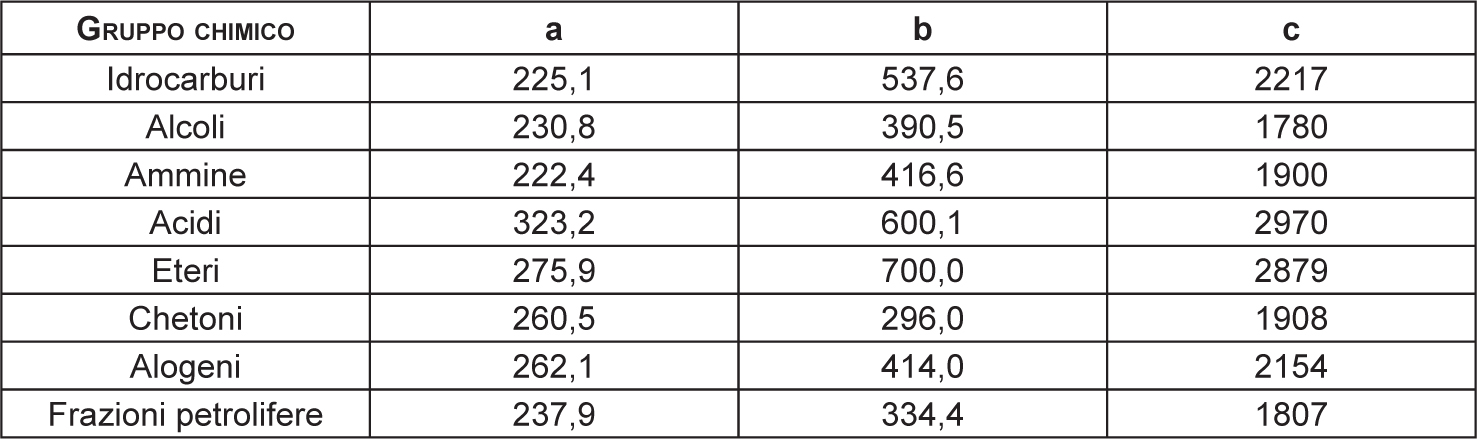

Il FP può essere inoltre correlato alla temperatura di ebollizione del liquido attraverso l’equazione seguente13:

dove:

| FP | è la temperatura di Flash Point (K); |

| a, b, c | sono costanti (Tabella 2.5) |

| Tb | è la temperatura di ebollizione del liquido (K). |

Tabella 2.5 – Constanti utilizzabili per il calcolo della temperatura di Flash Point

Nel caso di miscele di infiammabili, pur con le avvertenze che saranno in seguito riportate in relazione alle miscele azeotropiche, si può stimare la variazione del FP valutando il punto di ebollizione. Diminuzioni del punto di ebollizione faranno diminuire della stessa quantità il FP, per oscillazioni massime comunque entro i 10 °C.

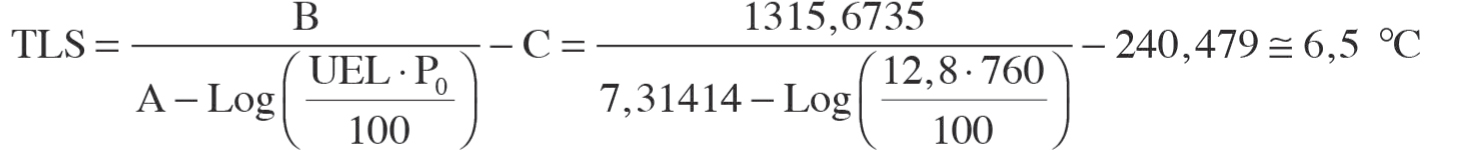

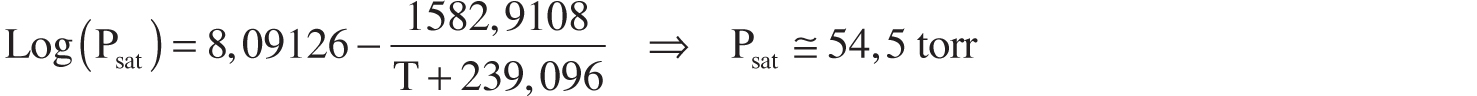

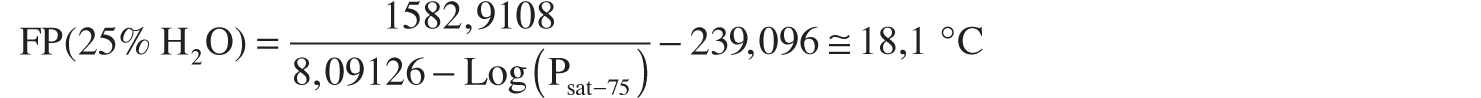

Un altro parametro importante che consente una valutazione approfondita del livello di prevenzione dell’ATEX all’interno dei serbatoi di stoccaggio con il metodo della saturazione dei vapori, è rappresentato dalla Temperatura Limite Superiore (TLS)14 che rappresenta la temperatura in corrispondenza della quale i vapori raggiungono una concentrazione pari all’UEL (Figura 2.5).

Nel caso di serbatoi di stoccaggio di infiammabili non atmosferici, la condizione interna di prevenzione dell’ATEX è ottenibile, quindi, solo nel caso in cui la temperatura di stoccaggio risulti sufficientemente superiore alla TLS o inferiore al TLI; in queste ipotesi, infatti, la concentrazione dei vapori risulta esterna al campo di esplosione LELUEL e i vapori presenti risultano non innescabili (Medard, 1999; Ortolani, 1997).

Anche grandi escursioni delle temperature ambientali possono causare un aggravio del rischio: per esempio miscele sature al di sopra dell’UEL stoccate in serbatoi, inerti in condizioni atmosferiche, possono generare ATEX interne al campo di esplosione nel caso di una marcata diminuzione della temperatura ambientale (es. serbatoi di stoccaggio collocati in montagna, serbatoi di kerosene negli aeromobili).

Sia la TLI sia la TLS delle sostanze pure sono determinabili attraverso la tensione di vapore e i LEL e UEL, grazie all’ausilio delle seguenti equazioni:

dove:

| TLI e TLS | sono le Temperature Limite Inferiore e Superiore espresse in °C; |

| A, B e C | sono i coefficienti dell’equazione della tensione di vapore saturo di Antoine (cfr. Allegato B); |

| P0 | è la pressione ambiente (mm di Hg). |

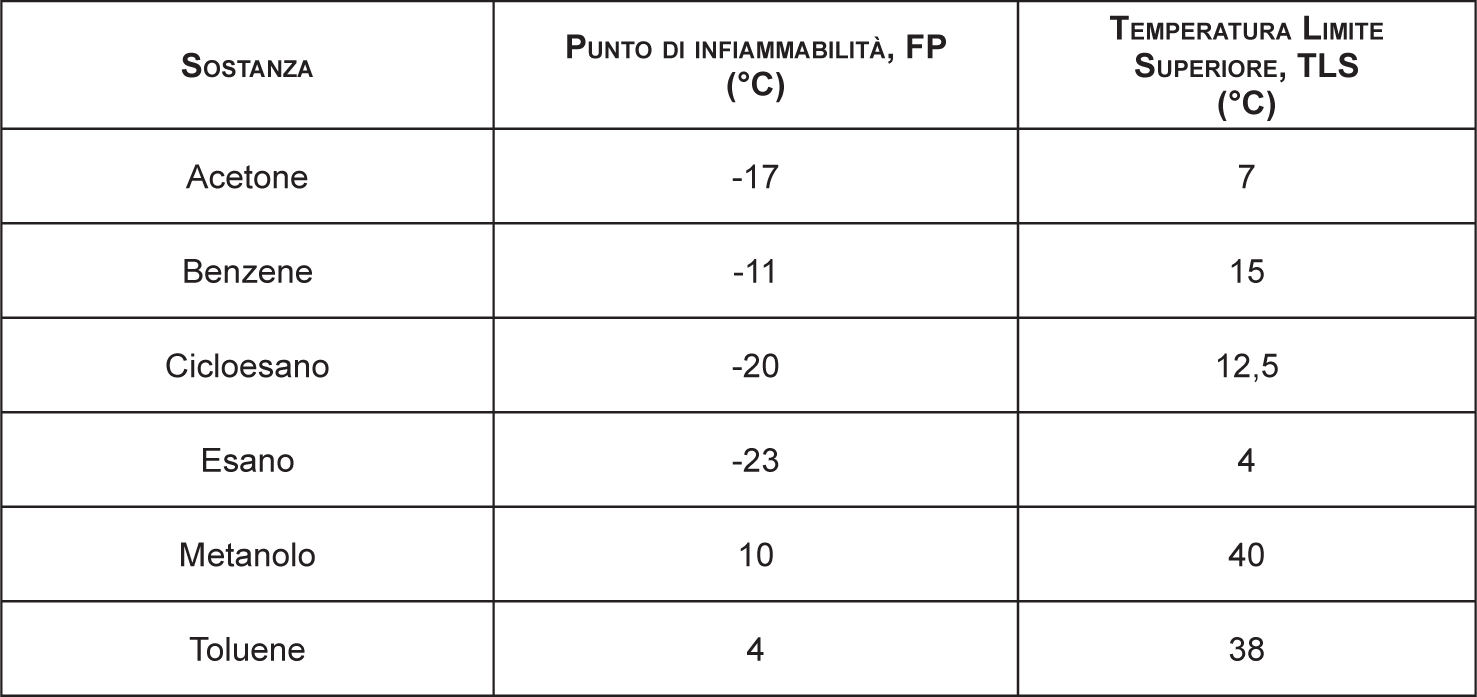

In Tabella 2.6 sono riportati il punto di infiammabilità e la TLS per alcune sostanze. In generale si rileva una differenza tra il TLI ed il FP. Quest’ultimo parametro, misurato in coppa chiusa, risulta infatti sempre leggermente superiore al TLI di qualche grado.

Tabella 2.6 – Punto di infiammabilità e Temperatura Limite Superiore

Fonte: Bretherick’s Handbook, 1999; Medard, 1999

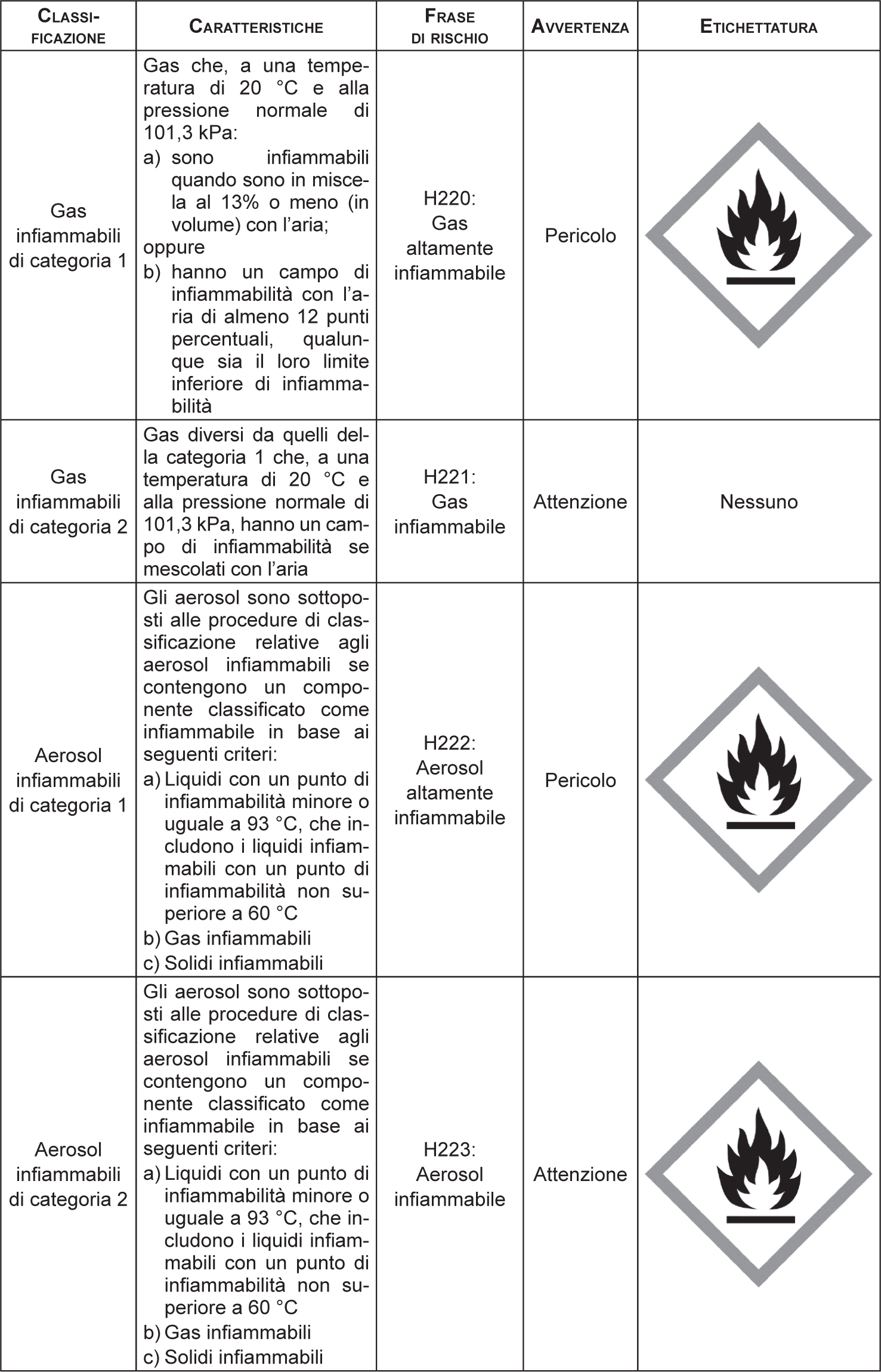

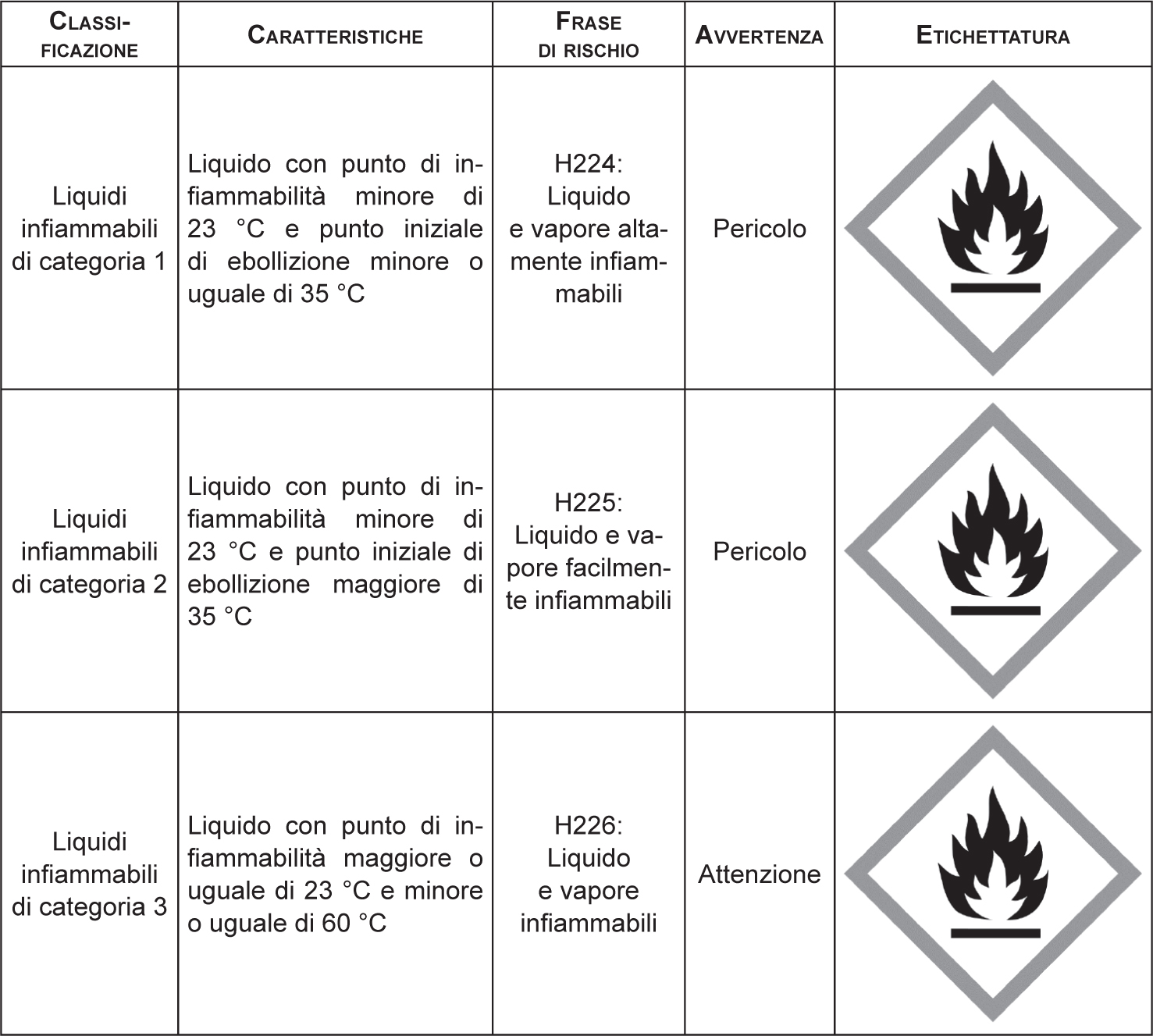

Il punto di infiammabilità rappresenta storicamente il principale parametro utile a discriminare l’attitudine all’infiammabilità dei liquidi (Tabella 2.7). A partire dal punto di infiammabilità, la Normativa infatti prevede sia nell’etichettatura sia nelle schede di sicurezza si specifichi il rischio di infiammabilità delle sostanze/miscele.

Particolare attenzione deve essere posta ai parametri di pressione e temperatura che caratterizzano la presenza della sostanza e/o miscela nel ciclo di produzione. Non sempre, infatti, la classificazione indicata in Tabella 2.7 rappresenta un riferimento assoluto per il rischio dovuto ad ATEX. Risulta infatti possibile che i parametri di processo citati possano rendere localmente non infiammabile una sostanza caratterizzata da una particolare frase di rischio (per esempio H224), questo perché l’impiego della stessa può avvenire a temperature inferiori al relativo Flash Point. Oppure, all’inverso, è possibile che liquidi non classificati secondo i dettami stabiliti in Tabella 2.7 possano generare ATEX; il caso dell’olio diatermico è, in questo senso, paradigmatico. Esso, pur non avendo particolari caratteristiche di infiammabilità (è infatti un olio combustibile), può generare ATEX-Spray fortemente micronizzate e facilmente incendiabili. Molti liquidi, infatti, anche con elevato punto di infiammabilità, quando finemente dispersi, manifestano le medesime caratteristiche di accensione dei loro vapori (Hattwig et al., 2004). Nel caso di spray e nebbie il parametro di Flash Point, quindi, non risulta adeguato alla comprensione e classificazione del fenomeno legato alla formazione di ATEX.

Tabella 2.7 – Caratteristiche di classificazione dell’infiammabilità delle sostanze e della miscele ai fini ATEX secondo il regolamento CE/1272/2008

Una interessante classificazione di liquidi e gas a fini ATEX è quella realizzata nell’ambito della Norma britannica IP15 che riportiamo in Tabella 2.8.

Tabella 2.8 – Categorie di fluido secondo IP 15

| Categoria di fluido | Descrizione |

|---|---|

| A | Liquido infiammabile che, se rilasciato, evapora rapidamente e sostanzialmente. Questa

categoria include:

|

| B | Liquido infiammabile, non di categoria A, che si trova, in occasione del rilascio, ad una temperatura superiore al suo punto di ebollizione |

| C | Liquido infiammabile, non di categoria A o B, che si trova, in occasione del rilascio, ad una temperatura superiore al suo Flash Point oppure che può venire rilasciato in forma di nebbia o spray |

| G(i) | Gas Naturale |

| G(ii) | Idrogeno di raffineria |

Operativamente l’inclusione o meno nelle precedenti categorie indicate dall’IP 15 è realizzata in funzione dei seguenti parametri (Tabella 2.9):

-

Punto di infiammabilità (Flash Point, FP);

-

Punto di ebollizione (Boiling Point, BP);

-

Condizioni di stoccaggio.

Tabella 2.9 – Relazione tra i parametri del fluido le condizioni di stoccaggio e la categoria del fluido secondo IP 15

| Classe | Descrizione | Stoccaggio sopra il FP | Stoccaggio sopra il BP | Può essere rilasciato come nebbia | Stoccaggio sotto il BP e non rilasciato come nebbia |

|---|---|---|---|---|---|

| 0 | Gas di Petrolio Liquefatto | SI | A | A | A |

| I | Flash Point inferiore a 21 °C | SI | B | C | C |

| II(1) | Flash Point compreso nell’intervallo 21-55 °C | NO | NA | C | NA |

| II(2) | Flash Point compreso nell’intervallo 21-55 °C | SI | B | C | C |

| III(1) | Flash Point compreso nell’intervallo 55-100 °C | NO | NA | C | NA |

| III(2) | Flash Point compreso nell’intervallo 55-100 °C | SI | B | C | C |

| NC(1) | Flash Point superiore a 100 °C | NO | NA | C | NA |

| NC(2) | Flash Point superiore a 100 °C | SI | B | C | C |

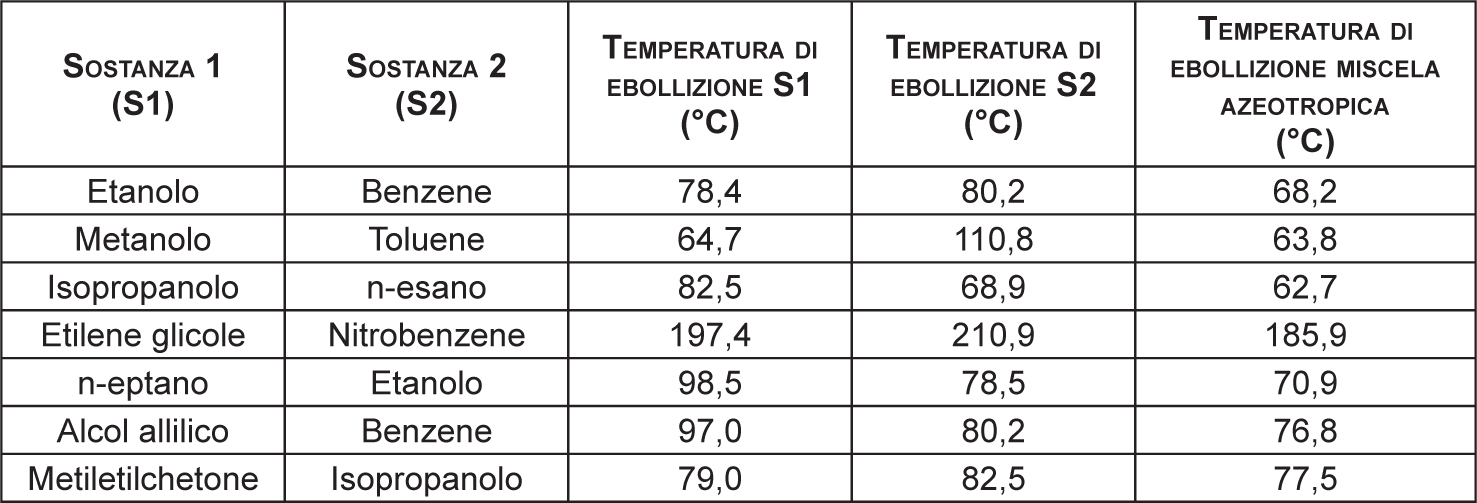

Relativamente alla classificazione prevista dall’IP15 maggiori dettagli sono riportati in Allegato G al quale si rimanda. Il caso delle miscele rappresenta un’ulteriore criticità nella valutazione dello scenario di emissione ATEX. Nell’ipotesi di miscele binarie, per esempio, il Flash Point non necessariamente risulta compreso tra i punti di infiammabilità dei singoli componenti. Nel caso di formazione di miscele azeotropiche infatti (Tabella 2.10), la tensione di vapore del preparato può risultare maggiore di quella dei singoli componenti, ed il punto di infiammabilità quindi più basso (Cardillo et al., 2008).

Un altro aspetto da valutare è relativo al livello di contaminazione degli infiammabili utilizzati nel ciclo di produzione; la presenza di componenti basso bollenti può infatti causare una radicale modificazione delle caratteristiche di infiammabilità del preparato, aggravando il rischio di incendio/esplosione.

Tabella 2.10 – Alcuni esempi di temperature di ebollizione di miscele azeotropiche

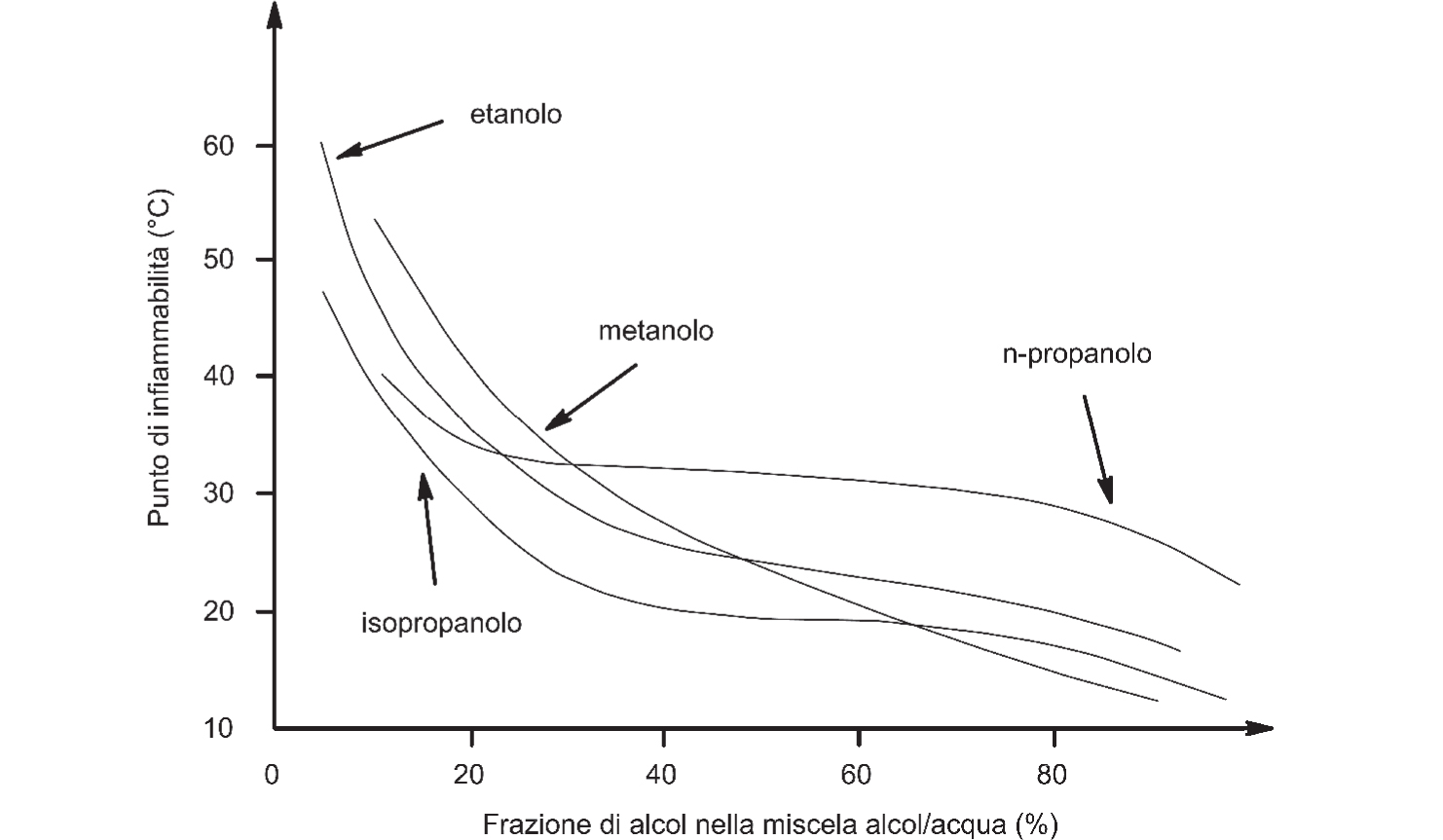

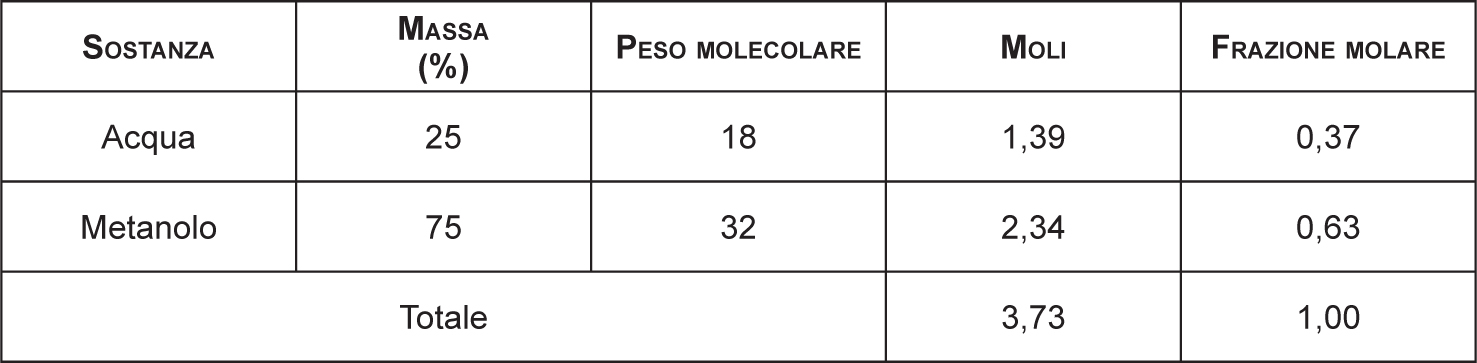

Anche l’aggiunta di acqua ad una sostanza infiammabile (e miscibile), può determinare la creazione di miscele azeotropiche con un Flash Point sensibilmente più basso dell’infiammabile di partenza. Tuttavia le sostanze non azeotropiche con l’acqua (es. metanolo), beneficiano sempre dell’introduzione in miscela della stessa al fine di ridurre l’infiammabilità complessiva del preparato, come vedremo nella parte che tratterà la prevenzione della formazione di ATEX (Figura 2.6).

Figura 2.6 – Dipendenza del punto di infiammabilità nelle miscele di differenti alcol con acqua

Fonte: Hattwig et al., 2004

Le principali Normative per la determinazione del punto di infiammabilità sono la UNI EN 22592 (test in vaso aperto) e UNI EN 22719 (test in vaso chiuso). A parità di sostanza analizzata, il test in vaso chiuso è più conservativo e normalmente restituisce valori di temperatura inferiori rispetto a quelli ottenuti in vaso aperto. Questo probabilmente a causa di movimenti d’aria che, con il metodo a vaso aperto, contribuiscono a diluire parzialmente le concentrazioni di vapore nella zona di accensione. Non esistono invece standard internazionali riconosciuti per la determinazione delle temperature limite superiore ed inferiore.

2.1.6 Velocità di combustione

Un ulteriore parametro utile a caratterizzare il rischio dovuto ad esplosioni è la velocità di combustione laminare e la velocità del fronte di fiamma. La velocità di combustione laminare (Su) rappresenta la velocità di propagazione del fiamma misurata al netto dell’effetto di espansione dei gas combusti mentre la velocità del fronte di fiamma (Sf) contempla l’effetto di espansione di tali gas secondo la relazione seguente (Genova et al., 2001):

dove E parametrizza l’espansione dei gas combusti.

Naturalmente, alla stregua di buona parte dei parametri di esplosione, la velocità di combustione laminare varia al variare delle condizioni al contorno (pressione, temperatura, concentrazione dell’infiammabile). Quanto più sarà rilevante il rilascio di ATEX da cui ha origine la fiamma, tanto più il fronte di fiamma accelererà a causa dell’espansione termica dei gas combusti. Alcuni esempi di velocità di combustione laminare per gas e vapori sono i seguenti (NFPA 68): acetone (Su= 0,54m/s), metano: (Su= 0,40m/s), idrogeno: (Su = 3,12m/s).

La velocità di combustione laminare delle polveri combustibili oscilla invece nel range compreso tra 0,05m/s e 0,65m/s (Nagy et al., 1983; Eckhoff, 2003), in funzione della tipologia di test realizzato.

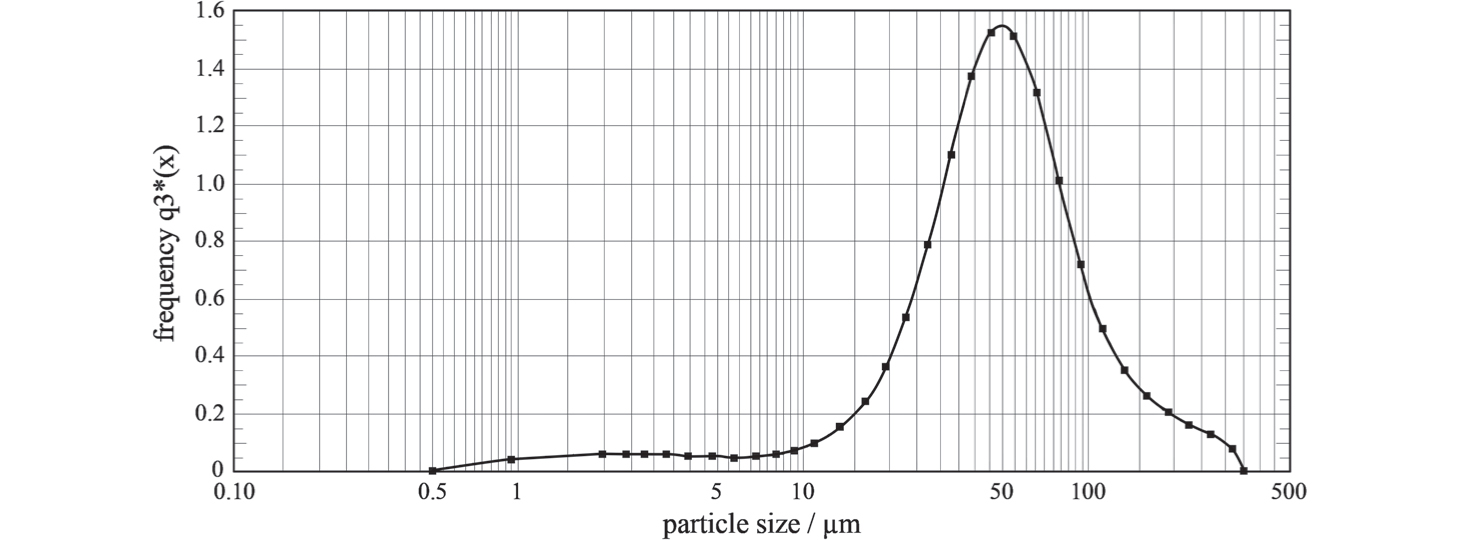

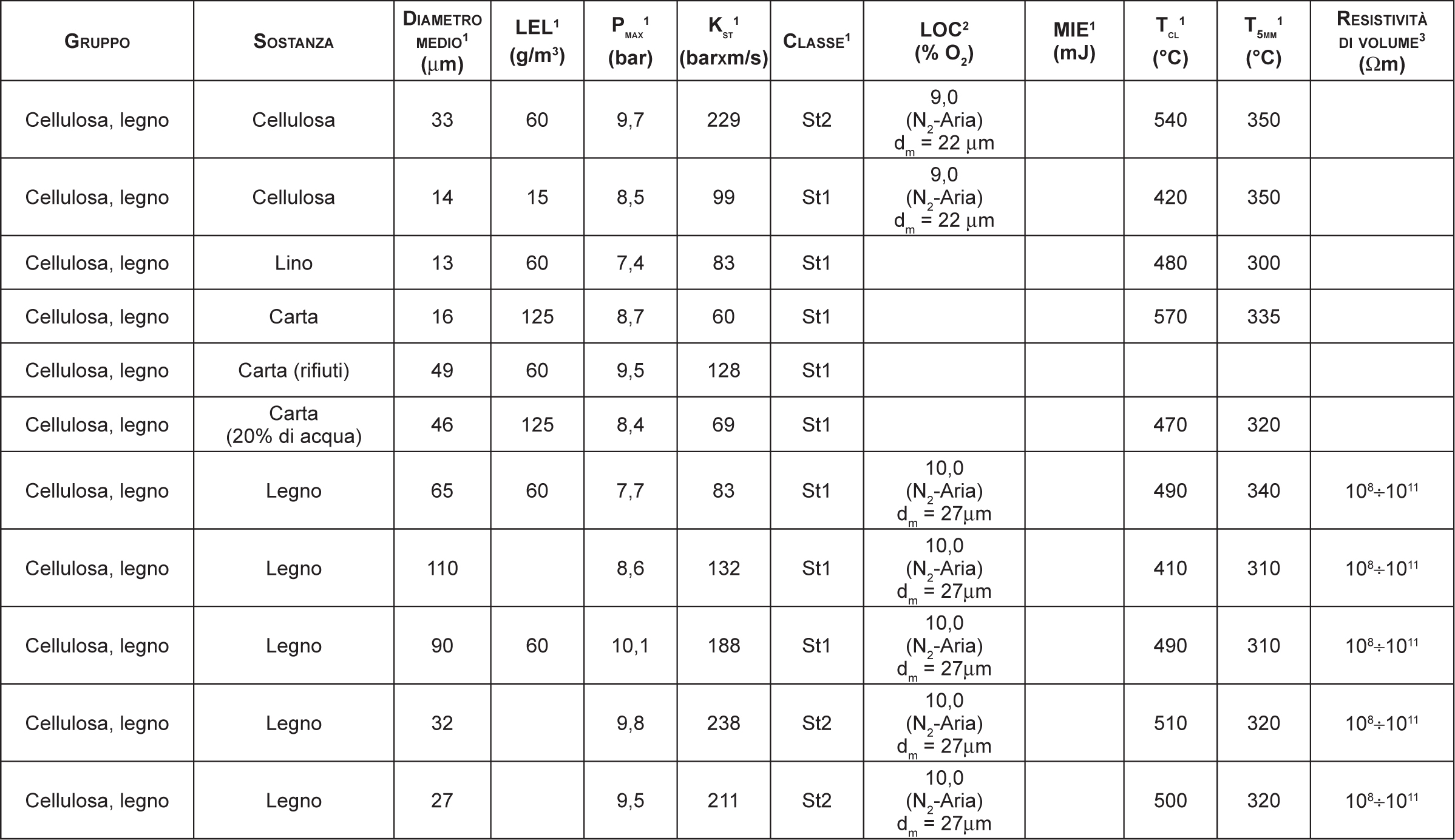

2.1.7 Granulometria delle polveri

La granulometria delle polveri è un parametro valutato e tipicamente utilizzato per includere (o escludere) le polveri combustibili nel campo di applicazione del Titolo XI, D.Lgs. n. 81/2008. In generale, le polveri combustibili con frazioni granulometriche inferiori a 500µm si devono ritenere capaci di generare ATEX15. Risulta quindi evidente che, ove il test si esegua con lo scopo di dedurne importanti conseguenze in termini di prevenzione e protezione contro il rischio di esplosione (es. escludere il rischio dovuto alla presenza di ATEX nella parte di impianto/lavorazione oggetto di analisi), sarà necessaria una pianificazione nei prelievi sul ciclo di produzione delle polveri che consenta di ottenere un campione realmente rappresentativo delle polveri presenti nell’impianto o nel sistema da analizzare.

È quindi consigliabile la valutazione dell’affidabilità del campionamento stesso, attraverso una verifica con la distribuzione statistica t-Student, adatta ai piccoli campionamenti (cfr. Allegato C).

In Figura 2.7 è rappresentata la distribuzione granulometrica di una polvere combustibile che evidentemente che può generare ATEX.

Un’ulteriore possibilità di approfondimento che viene permessa dallo studio granulometrico delle polveri è relativa alla progettazione dei sistemi di protezione. Con le cautele che il caso richiede (cfr. NFPA 68) è possibile dar corso ad una valutazione preliminare dei parametri di esplosione (Kst, Pmax) attraverso un confronto granulometrico con polveri analoghe già testate16 al fine di determinarne i parametri necessari alla progettazione dei sistemi di protezione. Tale valutazione deve obbligatoriamente comprendere anche una verifica del processo di produzione dal quale le polveri hanno avuto origine; il medesimo profilo granulometrico, prodotto da processi industriali differenti, può infatti generare polveri con parametri di esplosione diversi. Questo perché le polveri con granulometria analoga possono evidenziare una disuguale forma dei grani. Forme frastagliate, a parità di profilo granulometrico, risultano maggiormente reattive rispetto a forme meno “accidentate”; è per questo motivo che oltre alla granulometria sarà necessario procedere ad un confronto del processo produttivo che ha condotto alla formazione di tali polveri17. Questa variabilità, funzione del ciclo di produzione, si annulla per diametri medi inferiori a 63 µm (Bartknecht, 1989). Al di sotto di tale valore, quindi, sarà possibile confrontare i profili granulometrici e estrapolare i parametri di esplosione senza ulteriori considerazioni. In generale, il diametro medio delle polveri possiede pertanto un valore descrittivo ma non quantitativo. Polveri con medesimo valore medio granulometrico possono manifestare caratteristiche di esplosione radicalmente diverse, anche perché è possibile siano presenti frazioni fini in quantità molto differenti. L’assunzione fatta in termini di parametri di esplosione dovrà pertanto essere successivamente validata attraverso l’esecuzione di test di esplosione specifici.

Figura 2.7 – Esempio di profilo granulometrico di una polvere combustibile

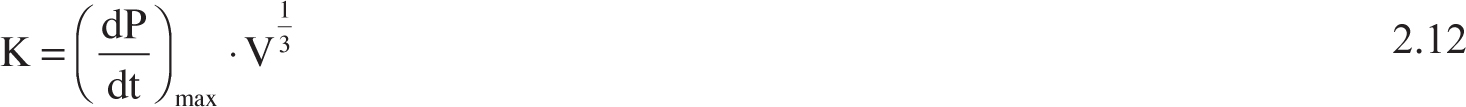

2.1.8 I parametri caratteristici di esplosione

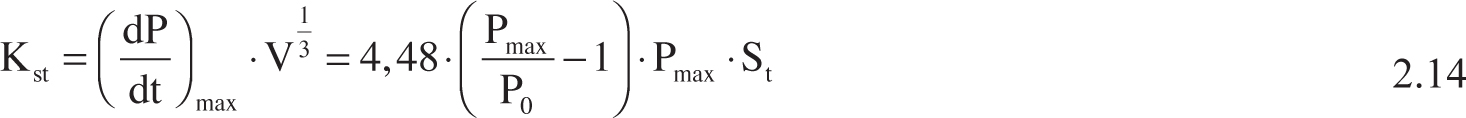

I parametri necessari al dimensionamento dei sistemi di protezione contro le esplosioni sono ottenibili attraverso la misura di due proprietà caratteristiche: la pressione massima di esplosione (Pmax) e la caratteristica specifica di esplosione (Kg nel caso dei gas e vapori, Kst nel caso delle polveri). Quest’ultimo parametro risulta direttamente collegato alla massima velocità di incremento della pressione durante il test di esplosione (dP/dt)max, grazie alla cosiddetta legge cubica:

dove:

| K | rappresenta la caratteristica specifica di esplosione testata in condizioni di test normalizzate (Kg per gas, Kst per polveri) e misurata in [bar · m/s] |

| (dP/dt)max | è la massima velocità di incremento della pressione durante il test, misurata in [bar/s]; |

| V | è il volume nel quale è realizzato il test di esplosione, misurato in [m3]. |

La legge cubica indica che, all’aumentare del volume del contenimento all’interno del quale ha luogo l’esplosione, la velocità di incremento della pressione (e quindi la violenza della stessa) tende a diminuire in proporzione alla radice cubica del volume stesso. Tale considerazione porta con sé importanti implicazioni, soprattutto relativamente al dimensionamento dei sistemi di protezione contro le esplosioni.

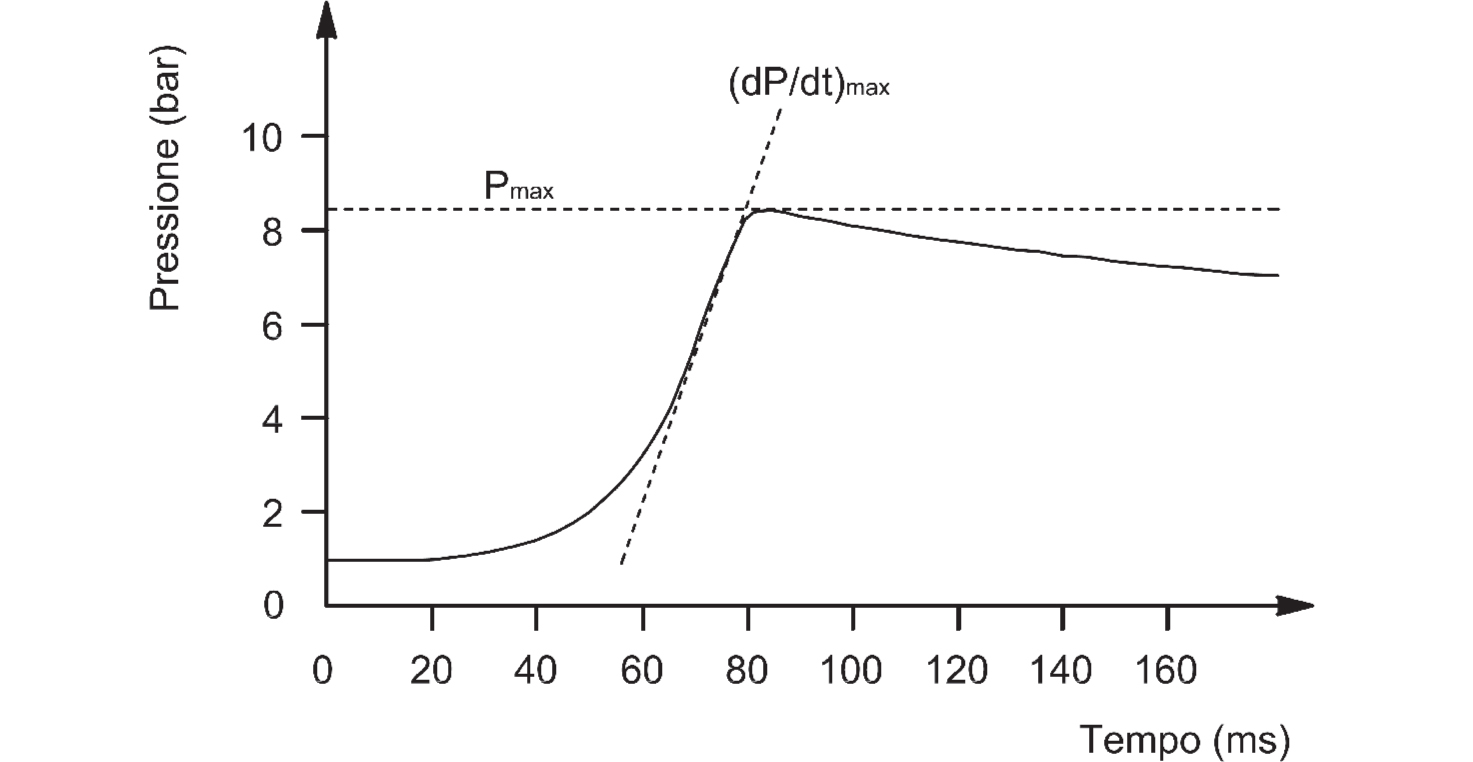

Il K uguaglia la massima velocità di incremento della pressione (dP/dt)max in corrispondenza del volume unitario di test (1 m3). Tale volume rappresenta l’ampiezza della sfera di test previsto dalla Norma (UNI EN 14034-1 e UNI EN 14034-2). È tuttavia permessa l’esecuzione di test con dispositivo di prova avente un volume di 20 litri (sfera di Siwek), che permette di ridurre notevolmente la quantità di sostanza necessaria per il test (a questo proposito si faccia riferimento al commento presente nella sezione applicativa del presente capitolo). Un esempio grafico delle relazioni descritte è illustrato in Figura 2.8, rappresentante l’andamento di un test di esplosione per gas infiammabile; in esso si identifica un valore di Pmax pari a 8,5 bar e di (dP/dt)max uguale a circa 316 bar·m/s.

Come già detto, i risultati del test si possono estendere direttamente alla protezione degli impianti industriali attraverso la legge cubica (eq. 2.12) e l’utilizzo della Normativa tecnica (NFPA 68, UNI EN 14491, UNI EN 14994). Mentre tuttavia, nel caso dei gas infiammabili, l’utilizzo dei risultati del test non determina particolari sovradimensionamenti dei sistemi di protezione, nel caso delle polveri combustibili è possibile che la prova sovrastimi le condizioni di turbolenza rispetto alla realtà dell’impianto e quindi le relative necessità di protezione (Dahoe, 2000).

Al variare delle condizioni di turbolenza nei test di gas non si verifica, infatti, una sostanziale modifica della pressione massima di esplosione Pmax mentre nelle polveri combustibili l’incremento della Pmax in funzione della turbolenza risulta particolarmente evidente (Nagy et al., 1983; Bartknecht, 1989).

Figura 2.8 – Test di esplosione con gas infiammabili

In generale, il valore di Kst dipende dalle seguenti variabili:

-

composizione delle miscela di test;

-

turbolenza nel dispositivo di test;

-

energia di accensione della miscela.

Quest’ultimo parametro risulta particolarmente delicato nell’esecuzione del test di esplosione e delle conclusioni che dalla prova derivano. Come vedremo in seguito, il dimensionamento dei sistemi di protezione è basato sui dati delle prove di esplosione eseguiti con un innesco dell’ATEX conforme alla Normativa. Sarà pertanto necessario evitare inneschi ad alta energia (Flame Jet Ignition) nel contenimento che pregiudicherebbero l’efficacia del sistema di protezione installato. Sia Kst che Kg sono quindi proprietà delle sostanze ma il loro valore dipende dalle condizioni di esecuzione del test. Il parametro Kst possiede la caratteristica di essere (sotto specifiche condizioni) invariante rispetto al volume di prova. Studi approfonditi (Bartknecht, 1989) hanno infatti dimostrato l’invarianza di tale parametro in test di esplosione realizzati in volumi variabili da 0,02 m3 a 10 m3. Il Kg risulta invece volume dipendente e non può essere considerato costante (NFPA 68).

Nell’ipotesi in cui non sia noto il Kg di un gas infiammabile, è possibile determinarne comunque il valore (orientativo) grazie alla conoscenza del Kg di un altro gas infiammabile (note che siano le velocità di combustione laminare di entrambi) attraverso la seguente equazione:

dove Su è la velocità di combustione laminare.

Nel caso delle polveri combustibili, in assenza di dati relativi al Kst si può ricorrere ad una relazione approssimata, calcolata a partire dalla velocità di combustione turbolenta St e dal Pmax (Abbasi et al., 2007) come indicato in eq. 2.14:

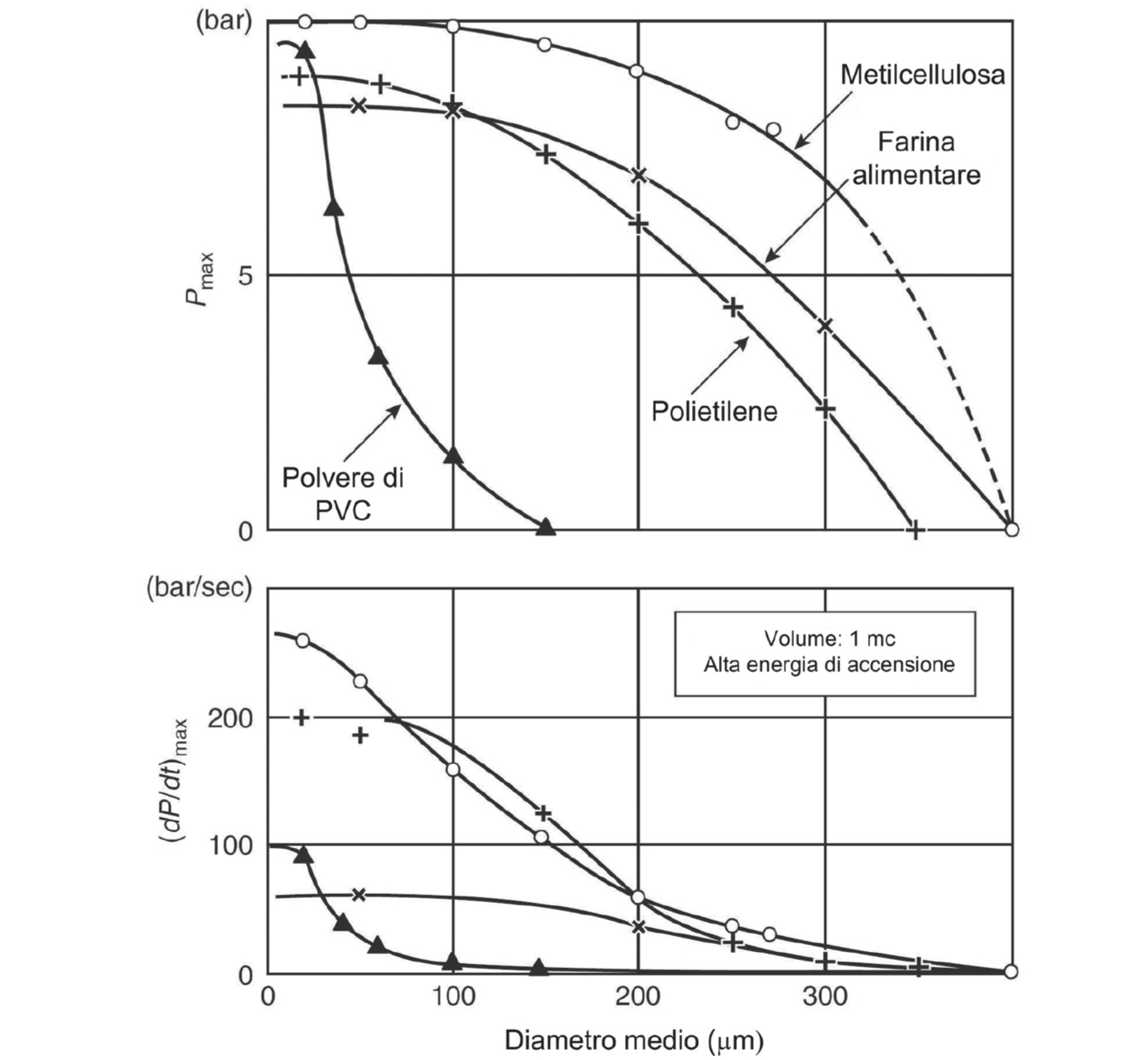

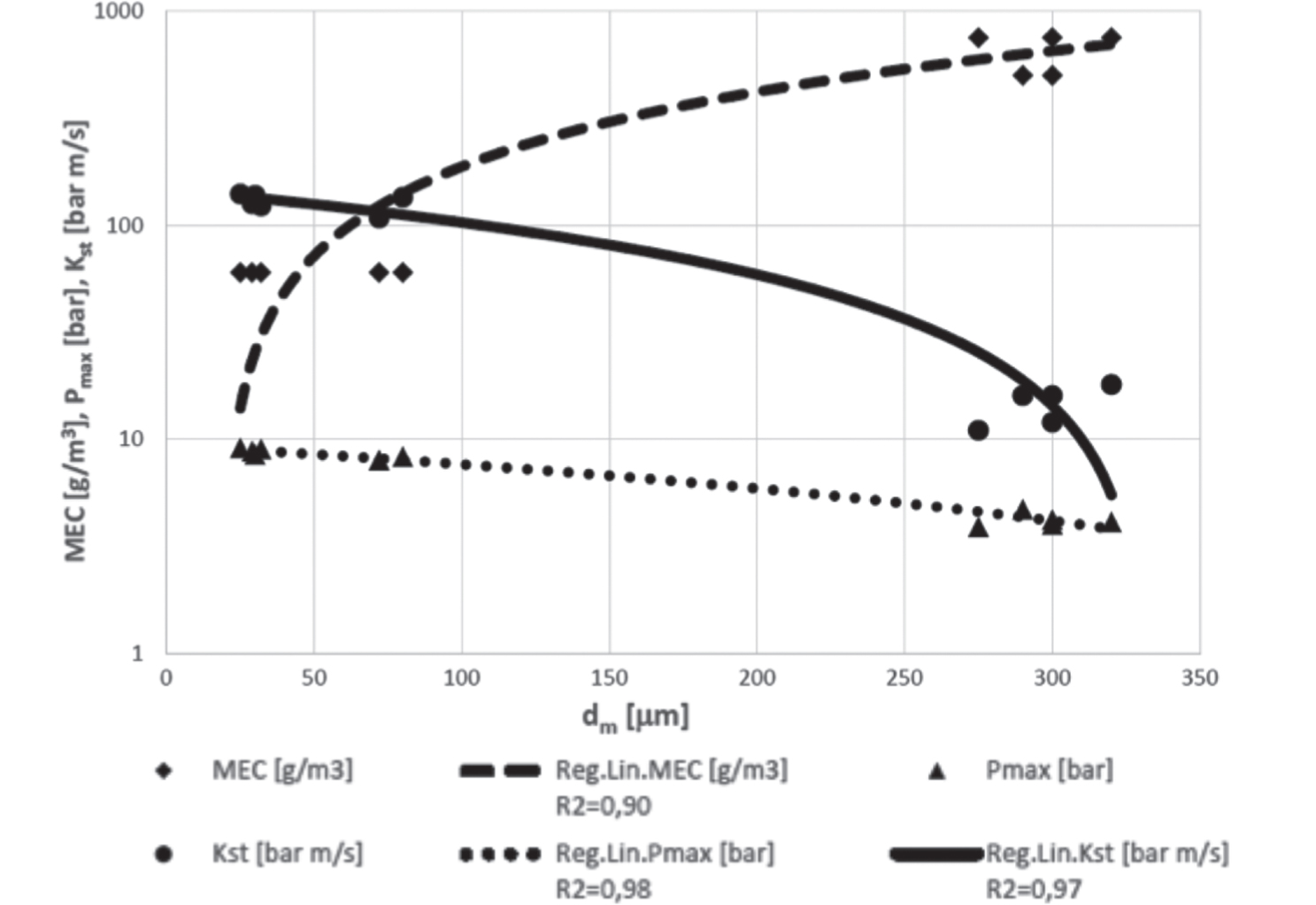

Con le polveri combustibili, i parametri di esplosione si riducono all’aumentare del diametro medio. In particolare nel caso delle più comuni polveri organiche (Figura 2.9), si rileva un azzeramento dei parametri misurati per diametri medi superiori a circa 400 µm. A seguito di tale considerazione il CEN assume esplosive tutte le polveri combustibili aventi frazioni granulometriche significative minori di 500 µm (420 µm per NFPA)18. Tale assunzione risulta probabilmente molto conservativa; nel caso di Figura 2.9 il PVC in polvere, per esempio, annulla i parametri di esplosione già per diametri superiori a 250 µm. Inoltre la velocità massima di incremento, rappresentativa della violenza dell’esplosione, tende ad annullarsi già a partire da valori di granulometria superiori a 300 µm, indipendentemente dal tipo di polvere testato.

Figura 2.9 – Effetti del valor medio sui parametri di esplosione per alcune polveri organiche

Fonte: NFPA Handbook, 2001

I parametri esplosione tendono inoltre a diminuire al diminuire della concentrazione di ossigeno, azzerandosi al di sotto del LOC. Questa considerazione mantiene la propria validità sia nel caso di gas e vapori infiammabili sia nel caso delle polveri combustibili. In particolare (Eckhoff, 2004), i parametri di esplosione nel caso di ATEX dovute a polveri variano, al variare della concentrazione di O2, secondo le seguenti relazioni:

Con evidente significato dei simboli.

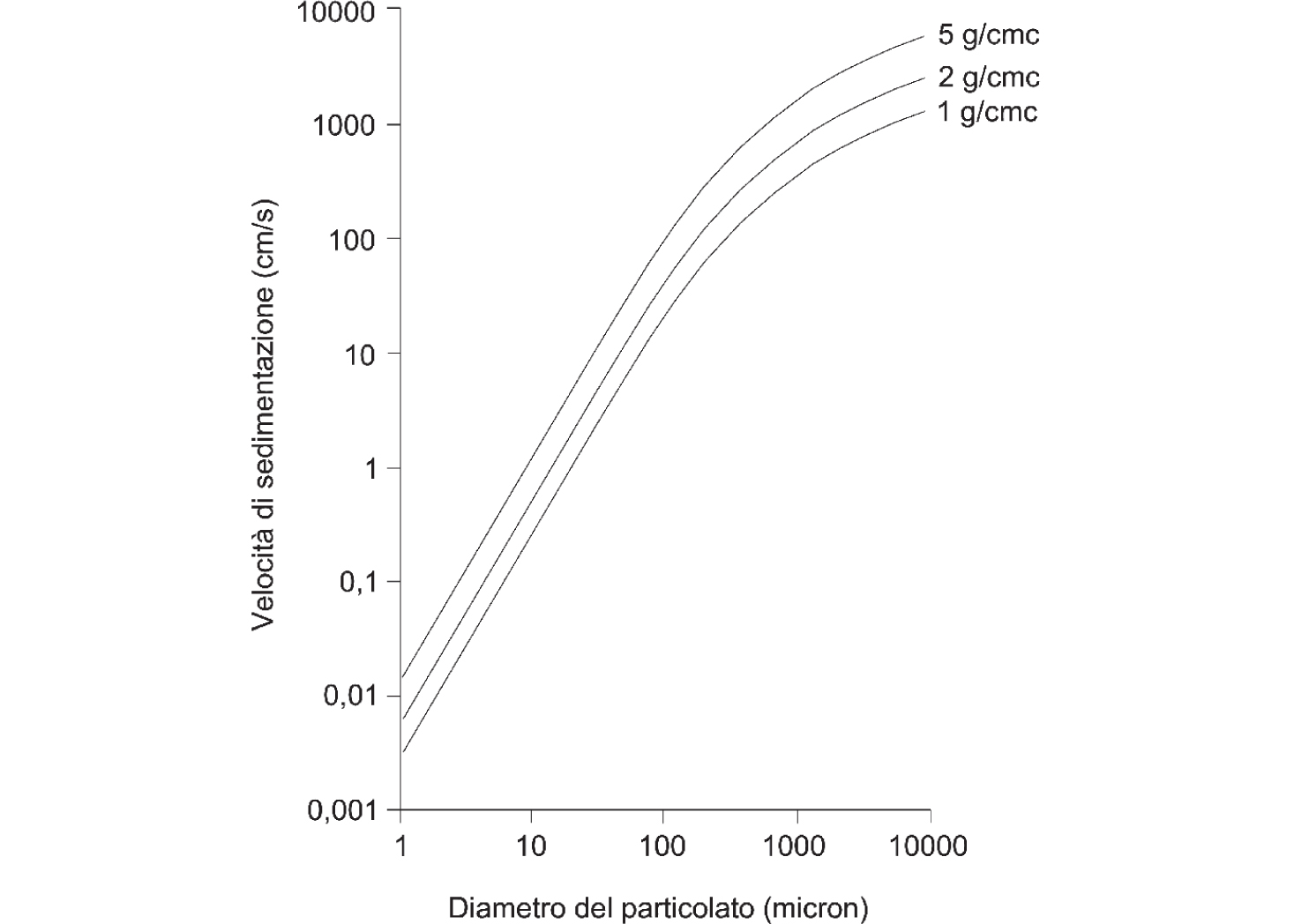

Nel caso in cui i parametri di esplosione siano necessari al calcolo dei sistemi di protezione in impianti con ATEX causata da polveri combustibili, una particolare attenzione dovrà essere posta all’estrazione di un campione realmente significativo della granulometria trattata nell’impianto. All’interno degli impianti le polveri che si mantengono in sospensione sono le più sottili. In genere, infatti, la velocità di sedimentazione del particolato è una funzione diretta del diametro; maggiore è il calibro della particella, maggiore sarà la sua velocità di sostentamento (Figura 2.10).

Pertanto la presenza di turbolenze modeste all’interno degli impianti (es. silos), contribuisce a mantenere sospese solo le frazioni granulometriche più fini dato che le altre, essendo la velocità insufficiente, tenderanno a depositarsi sul fondo.

Un’ulteriore problematica, in tale senso, è legata alla progressiva riduzione granulometrica all’interno dell’impianto. La polvere sulla quale si eseguiranno i test dovrà essere quindi tale da rappresentare le reali condizioni operative dell’impianto (Cardillo, 2002). Assumono rilevanza, nella scelta della polvere rappresentativa, i seguenti parametri:

-

polvere fine;

-

campioni estratti di recente;

-

campioni macinati;

-

campioni essiccati.

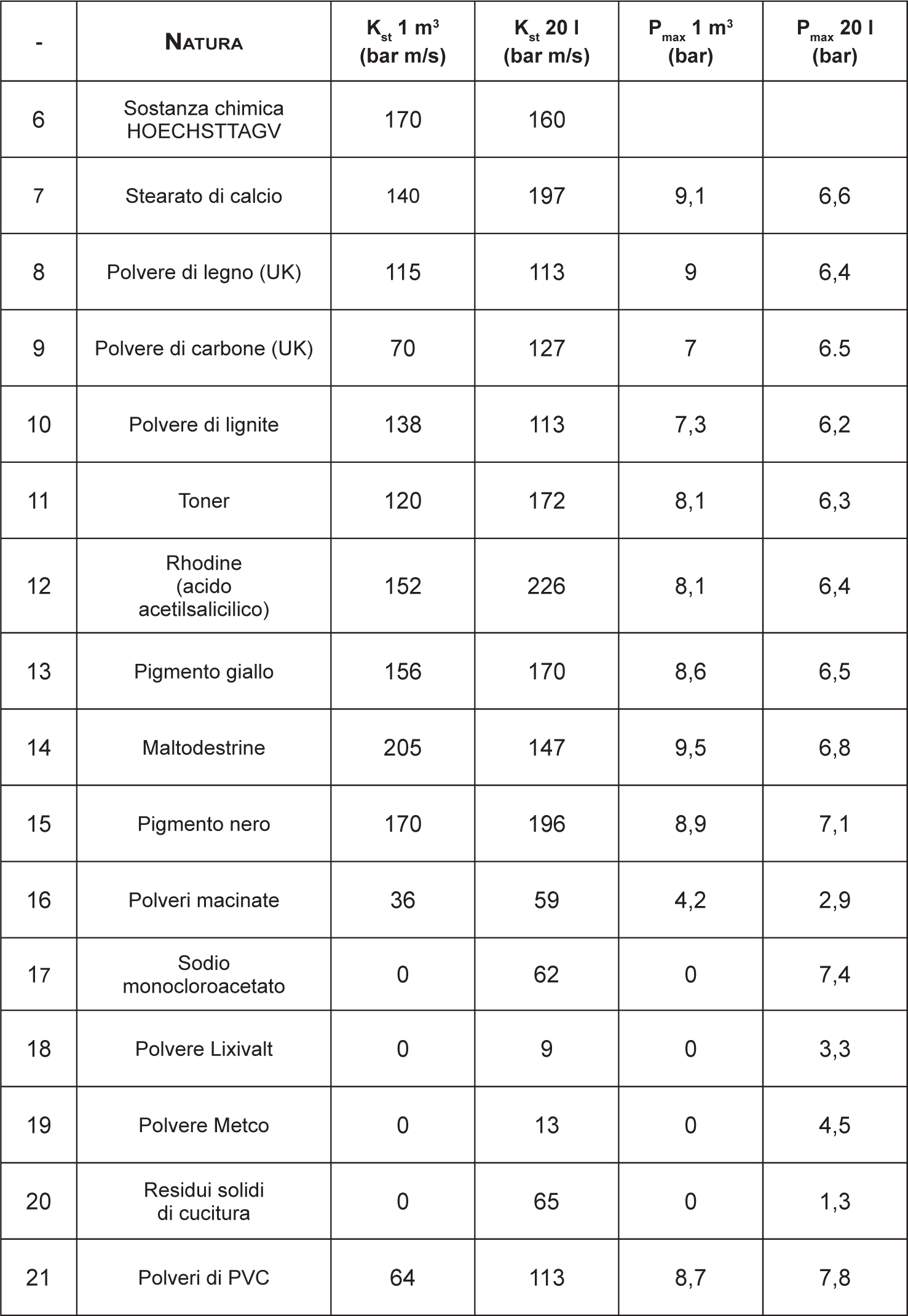

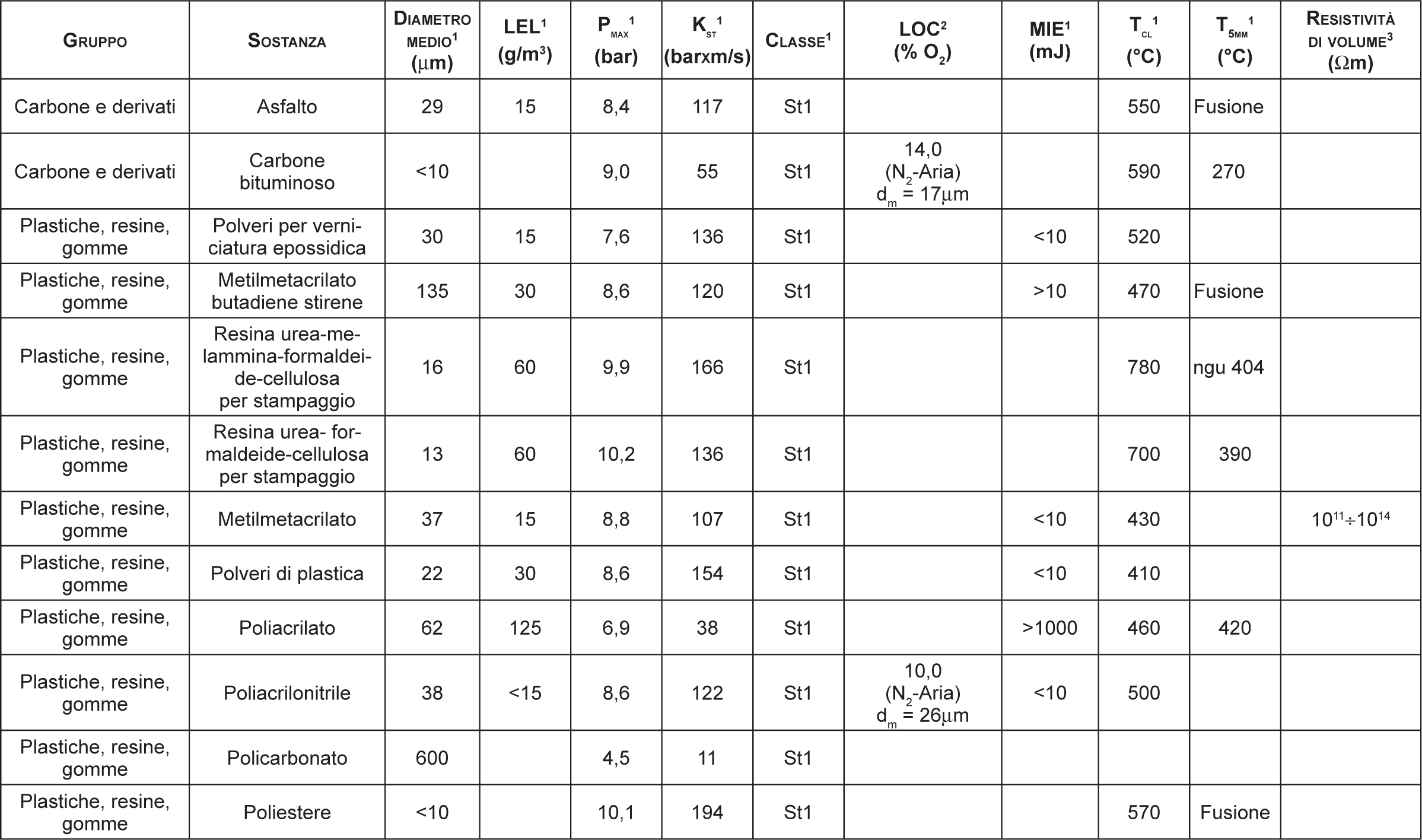

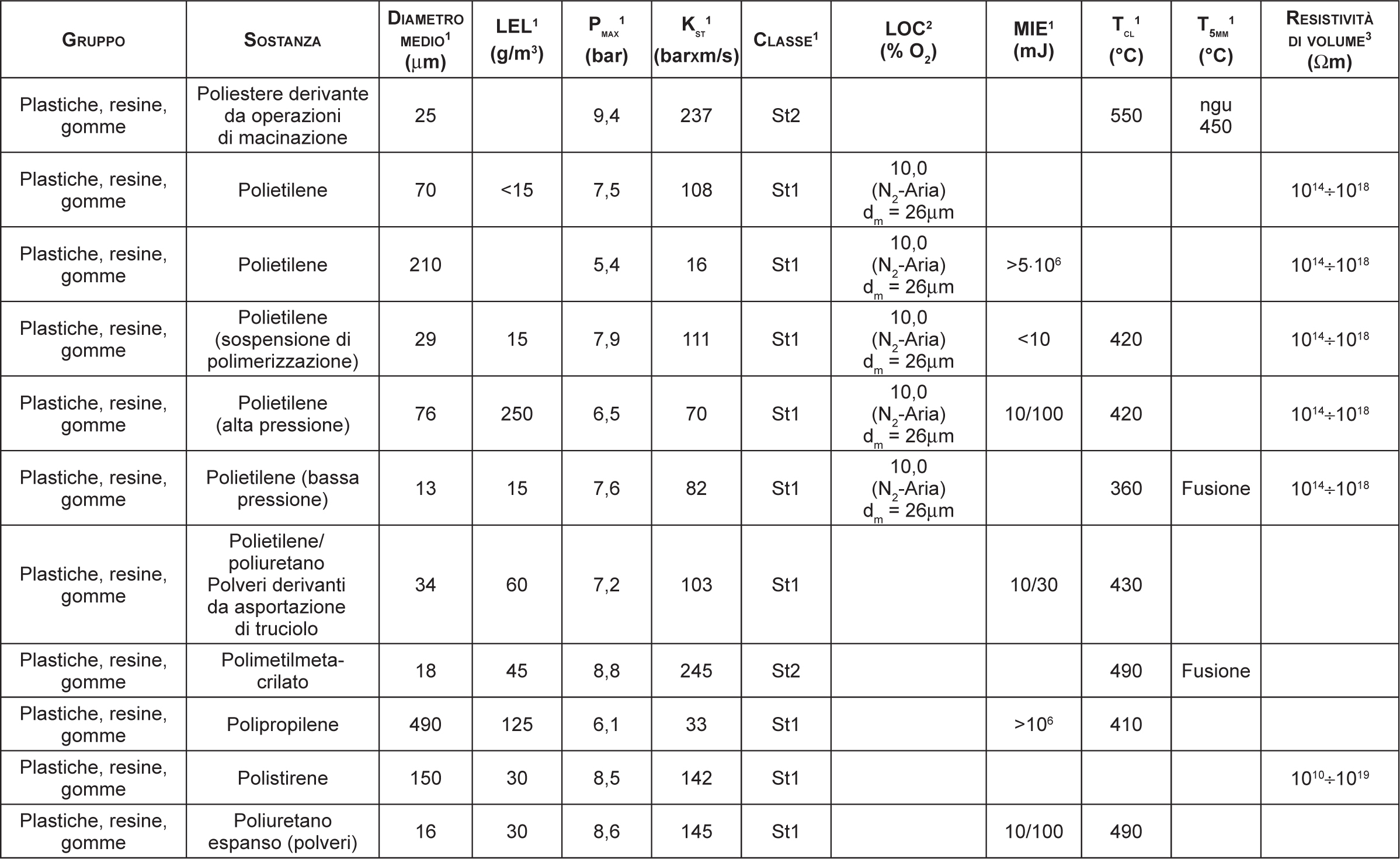

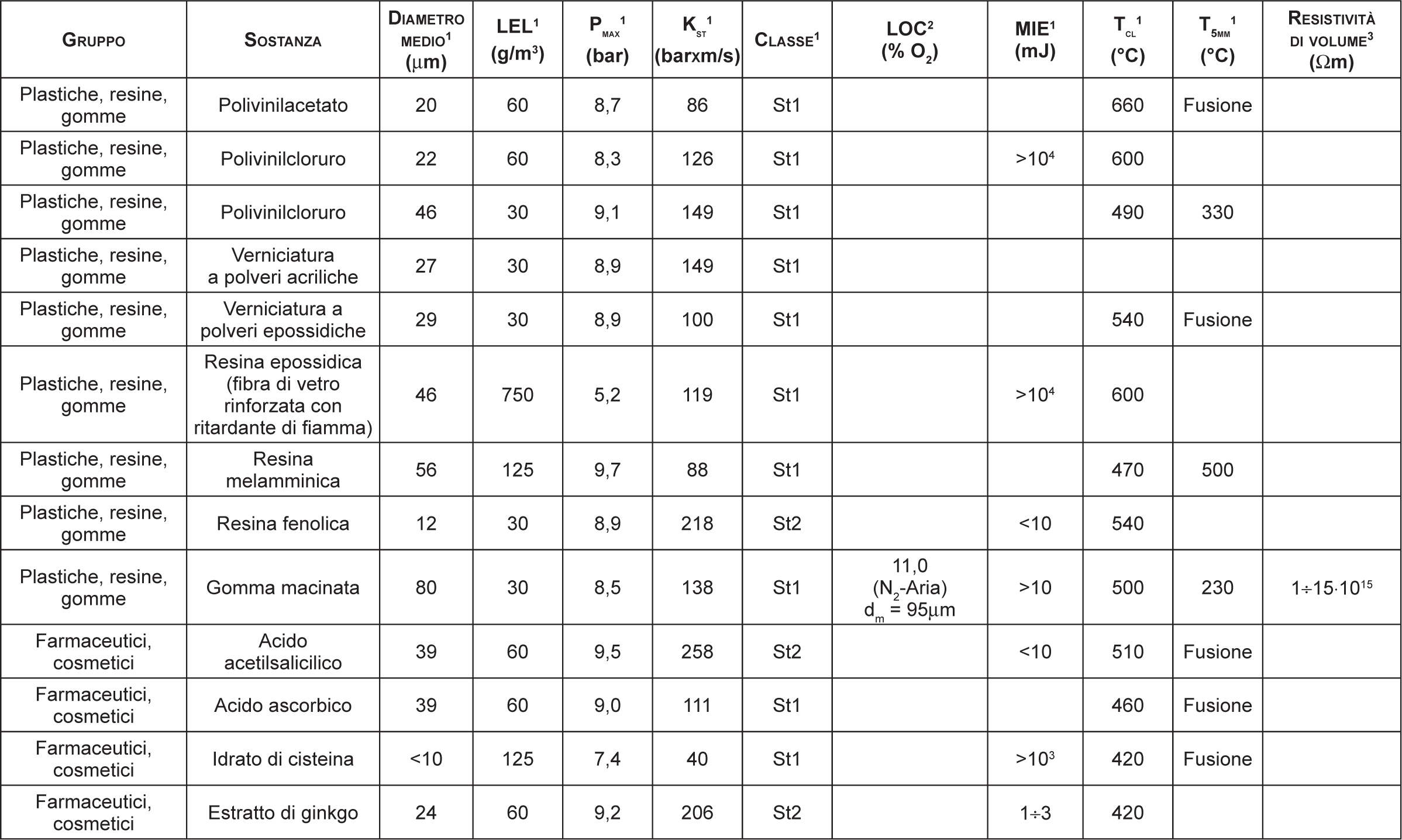

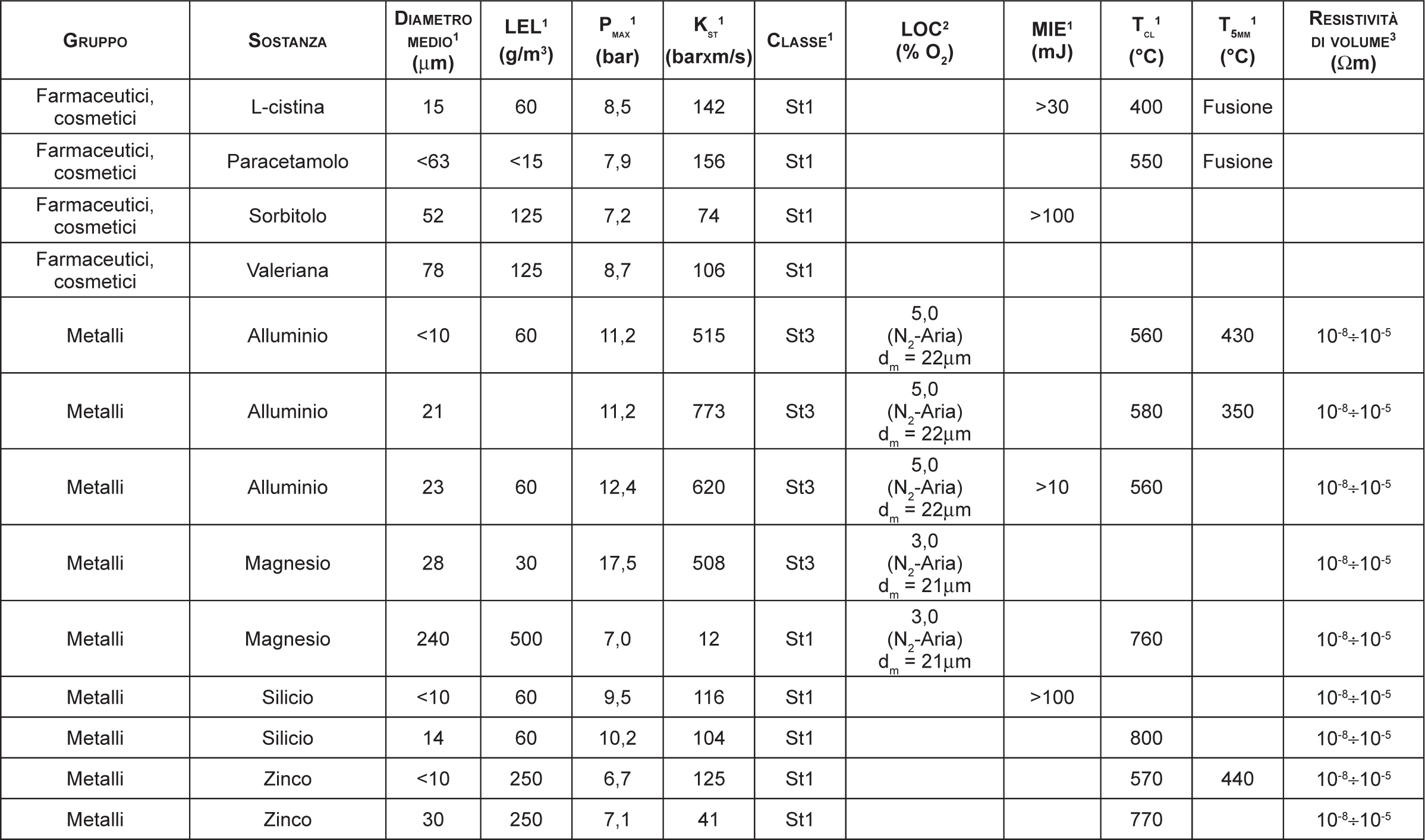

La pericolosità della polvere è suddivisa in classi secondo quanto indicato in Tabella 2.11; tale classificazione risulta particolarmente importante per definire i limiti di applicazione delle varie strategie di protezione degli impianti.

Figura 2.10 – Velocità di sedimentazione in funzione del diametro delle particelle

Fonte: INERIS, 2001

Tabella 2.11 – Classi di pericolo per le polveri combustibili

| Classe della polvere | Kst (bar∙m/s) | Pmax (bar) |

|---|---|---|

| St1 | ≤ 200 | 10 |

| St2 | 201-300 | 10 |

| St3 | > 300 | 12 |

Le caratteristiche di esplosione, nel caso di polveri miscelate con liquidi infiammabili, manifestano dapprima una diminuzione dei parametri misurati a causa dell’effetto agglomerante dei liquidi stessi sulle polveri. Superata una data concentrazione di solvente, tali caratteristiche riprendono ad aumentare a causa della massiva formazione di vapori di solvente.

Nel caso dell’etanolo, per esempio, la concentrazione limite si colloca attorno al 25%, mentre nel caso dell’acetone si posiziona attorno a valori inferiori al 10% a causa dell’elevata volatilità di quest’ultimo.

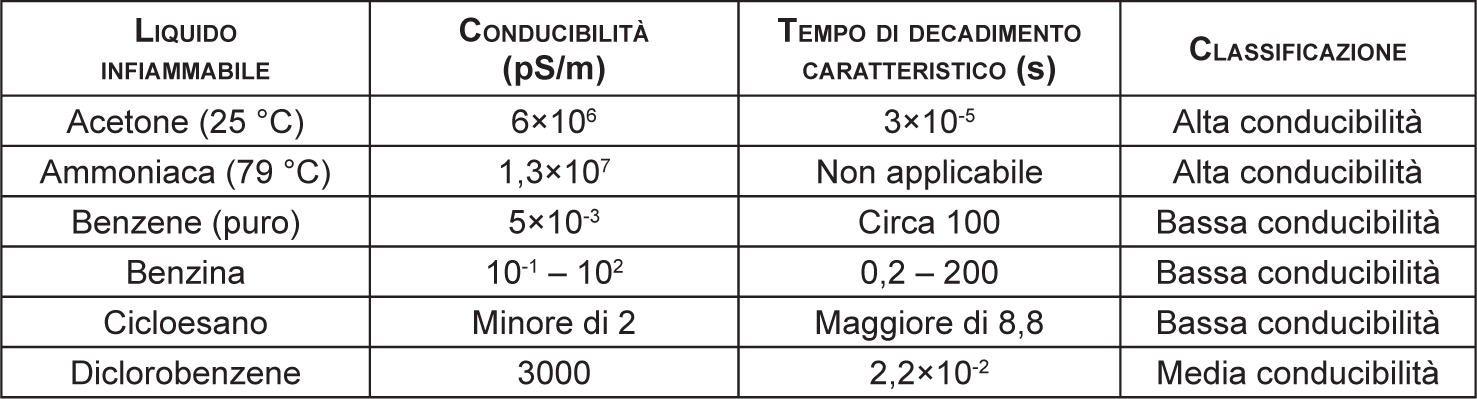

2.1.9 Le caratteristiche di caricamento elettrostatico

Un altro fondamentale parametro necessario alla valutazione prevista dal titolo XI del D.Lgs. n. 81/2008 riguarda l’attitudine dei materiali (gas, liquidi, solidi) a caricarsi elettrostaticamente. Tale aspetto pur essendo indipendente dall’infiammabilità della sostanza analizzata deve essere tenuto in considerazione nella valutazione del rischio di accensione elettrostatica, come vedremo nel seguito del testo (Capitolo 6). Definendo la resistività in volume come la resistenza di un corpo di sezione e resistenza unitarie, la linea guida CLC/TR 60079-32-1 classifica i liquidi con costante dielettrica pari a circa 2 in tre categorie di conducibilità (definita come l’inverso della resistività in volume):

-

alta conducibilità (es. alcoli, chetoni, acqua bidistallata, acqua non distillata, glicole e glicoletere): si verifica con valori superiori a 10000 pS/m;

-

media conducibilità (es. combustibili e oli contenenti additivi dissipativi, oli combustibili pesanti, esteri): si verifica tra 10000 pS/m e 50 pS/m;

-

bassa conducibilità (es. paraffine altamente depurate, toluene, benzina, gasolio, eteri eccetto glicole): si verifica in corrispondenza di valori inferiori a 50 pS/m.

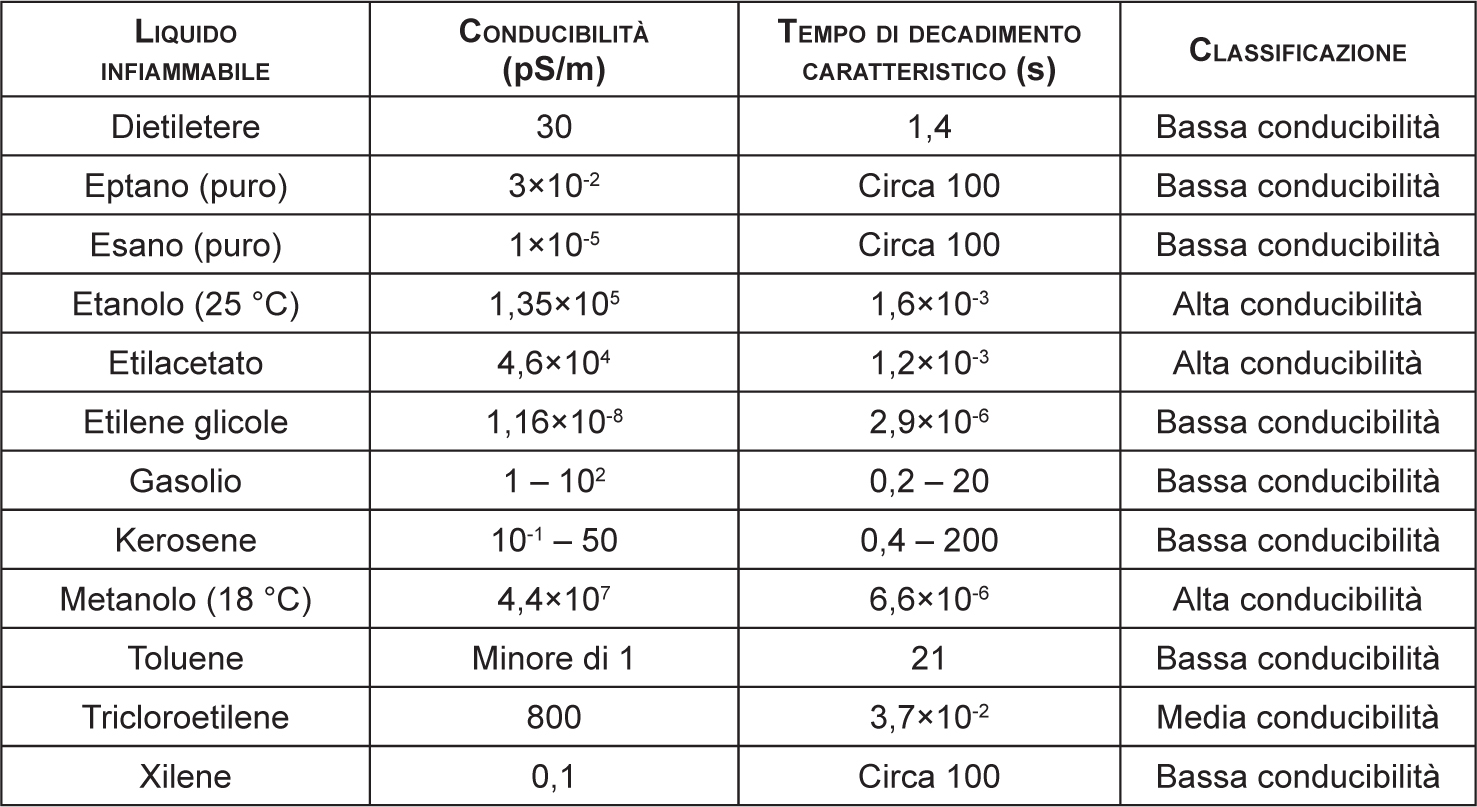

A titolo illustrativo, si riportano in Tabella 2.12 i dati di resistività di alcuni liquidi infiammabili particolarmente significativi.

Tabella 2.12 – Conducibilità, tempi di riposo e classificazione di alcuni liquidi infiammabili

Fonte: NFPA 77, CLC/TR 60079-32-1

In assenza di generazione di cariche, la densità di carica nel liquido diminuisce secondo una legge esponenziale di decadimento. Nel tempo di decadimento caratteristico la carica si riduce a circa 1/e (circa il 37%) del suo valore originale.

La stessa Norma CLC/TR 60079-32-1 classifica, inoltre, l’attitudine al caricamento elettrostatico dei solidi (polveri) in funzione della resistività in volume secondo la seguente regola:

-

bassa resistività di volume (Le polveri ad alta resistività sono rare. Anche le polveri metalliche, un tempo ritenute tali, non restano conduttive per molto tempo poiché formano in breve tempo film ossidanti e/o passivi sulla loro superficie che contribuiscono ad aumentare la resistenza. Il carbone ed il coke metallurgico rientrano invece in questa categoria): si verifica con resistività di volume fino a 106 Ωm;

-

media resistività di volume (es. molte polveri organiche naturali): si verifica con resistività di volume compresa tra 106 Ωm e 1010 Ωm;

-

alta resistività di volume (es. polimeri, alcune polveri organiche sintetiche e polveri organiche naturali molto secche): si verifica con resistività di volume uguale o superiore a 1010 Ωm.

Alcuni valori di resistività di volume relativi a polveri specifiche, sono riportati in Tabella 2.13.

Le norme per l’esecuzione dei test di conducibilità e resistività sono la DIN 51412 (conducibilità di liquidi e sospensioni) e la ASTM D257 e IEC 1241-2-2 (resistività di volume per polveri) oltre alla CEI EN 60079-32-2.

La determinazione dei parametri di resistività risulta essenziale per definire il grado di caricamento elettrostatico delle sostanze coinvolte nel processo produttivo e quindi valutare l’efficacia degli inneschi elettrostatici delle ATEX eventualmente presenti nel ciclo di produzione.

2.1.10 Le incompatibilità tra le sostanze

In molti casi l’esplosione risulta ascrivibile non già alla sola presenza di una sostanza infiammabile, quanto alla sua reattività con altre sostanze/miscele/materiali. Questo aspetto, pur se di pertinenza specifica della valutazione di rischio chimico (cfr. Titolo IX, D.Lgs. n. 81/2008) deve comunque essere tenuto in debita considerazione anche nell’ambito della formazione di ATEX. In questo senso, un importante strumento di analisi, messo a disposizione dal NOAA19 Statunitense, è il software CAMEO Chemicals il quale fornisce una serie di aggiornate informazioni relative alla compatibilità incrociata tra sostanze20.

Figura 2.11 – Schermata iniziale del software CAMEO Chemicals

A titolo riepilogativo, si riportano in Tabella 2.13 i profili di reattività delle sostanze infiammabili elencate in Tabella 2.18, così come presentati in CAMEO Chemicals.

Tabella 2.13 – Profili di reattività delle sostanze descritte in Tabella 2.12

| Sostanza | Profilo di reattività |

|---|---|

| Acetone (Acetone) | It was reported that a mixture of ACETONE and chloroform, in a residue bottle, exploded. Since addition of acetone to chloroform in the presence of base will result in a highly exothermic reaction, it is thought that a base was in the bottle [MCA Case History 1661, 1970]. Also, Nitrosyl chloride, sealed in a tube with a residue of acetone in the presence of platinum catalyst, gave an explosive reaction [Chem. Eng. News 35(43):60, 1967]. The reaction of nitrosyl perchlorate and acetone ignites and explodes. Explosions occur with mixtures of nitrosyl perchlorate and primary amine [Ann. Chem. 42:2031, 1909]. Reacts violently with nitric acid. Also causes exothermic reaction when in contact with aldehydes. |

| Sostanza | Profilo di reattività |

|---|---|

| Acetilene (Acetylene) | ACETYLENE reacts with alkali metals, forming Hydrogen gas. Acetylene can react explosively with bromine [Von Schwartz 1918, p. 142]. Acetylene forms a sensitive acetylide when passed into an aqueous solution of mercuric nitrate, [Mellor 4:933, 1946-47]. An acetylene torch used to drill through a plow frame, which was filled with hydrogen gas, produced an explosion [NIOSH, June 1998]. It reacts with silver, copper and lead to form sensitive, explosive salts. Since acetylene is endothermic and effectively a reducing agent, it’s reaction with oxidants can be very violent (examples: calcium hypochlorite, nitric acid, nitrogen oxide, ozone, trifluoromethyl hypofluorite, etc.). Contact of very cold liquefied gas with water may result in vigorous or violent boiling of the product and extremely rapid vaporization, due to the large temperature differences involved. If the water is hot, there is the possibility that a liquid “superheat” explosion may occur. |

| Acetilene (Acetylene) | Pressures may build to dangerous levels if liquid gas contacts water in a closed container [Handling Chemicals Safely 1980]. Acetylene and ammonia can form explosive silver salts in contact with Ag. (Renner, Hermann, Gunther Schlamp. “Silver, Silver Compounds, and Silver Alloys.” Ullmann’s Encyclopedia of Industrial Chemistry. Wiley-VCH Verlag GmbH & Co. KGaA, 2001). |

| Ammoniaca anidra (Ammonia anhydrous) | AMMONIA is a base. Reacts exothermically with all acids. Violent reactions are possible. Readily combines with silver oxide or mercury to form compounds that explode on contact with halogens. When in contact with chlorates it forms explosive ammonium chlorate [Kirk-Othmer, 3rd ed., Vol. 2, 1978, p. 470]. Reacts violently or produces explosive products with fluorine, chlorine, bromine and iodine and some of the interhalogen compounds (bromine pentafluoride, chlorine trifluoride). Mixing of bleaching powder (hypochlorite solution) with ammonia solutions produces toxic/explosive ammonia trichloride vapors. Undergoes potentially violent or explosive reactions on contact with 1,2-dichloroethane (with liquid ammonia), boron halides, ethylene oxide (polymerization), perchlorates or strong oxidants (chromyl chloride, chromium trioxide, chromic acid, nitric acid, hydrogen peroxide, chlorates, fluorine, nitrogen oxide, liquid oxygen). Reacts with silver chloride, silver oxide, silver nitrate or silver azide to form the explosive silver nitride. May react with some heavy metal compounds (mercury, gold(III) chloride) to produce materials that may explode when dry. [Bretherick, 5th ed., 1995, p. 1553]. |

| Benzene (Benzene) | BENZENE reacts vigorously with allyl chloride or other alkyl halides even at minus 70 °C in the presence of ethyl aluminum dichloride or ethyl aluminum sesquichloride. Explosions have been reported [NFPA 491M 1991]. Ignites in contact with powdered chromic anhydride [Mellor 11:235, 1946-47]. Incompatible with oxidizing agents such as nitric acid. Mixtures with bromine trifluoride, bromine pentafluoride, iodine pentafluoride, iodine heptafluoride and other interhalogens can ignite upon heating [Bretherick 5th ed. 1995]. Benzene and cyanogen halides yield HCl as a byproduct (Hagedorn, F. H. Gelbke, and Federal Republic of Germany, 2002, Nitriles. In Ullman’s Encyclopedia of Industrial Chemistry. Wiley-VCH Verlag GmbH & Co. KGaA). The reaction of benzene and trichloroacetonitrile evolves toxic chloroform and HCl gasses. (Hagedorn, F., H.-P. Gelbke, and Federal Republic of Germany. 2002. Nitriles. In Ullman’s Encyclopedia of Industrial Chemistry. Wiley-VCH Verlag GmbH & Co. KGaA). |

| Butano (Butane) | BUTANE can explode when exposed to flame or when mixed with (nickel carbonyl + oxygen). It can also react with oxidizers. Strong acids and alkalis should be avoided. (NTP, 1992). |

| Cicloesano (Cyclohexane) | Liquid nitrogen dioxide was fed into a nitration column containing hot CYCLOHEXANE, due to an error. An explosion resulted [MCA Case History 128(1962)] Incompatible with strong oxidizers. |

| Sostanza | Profilo di reattività |

|---|---|

| Dietiletere (Diethyl Ether) | Occasional explosions have occurred when aluminum hydride was stored in ether. The explosions have been blamed on the presence of carbon dioxide impurity in the ether, [J. Amer. Chem. Soc. 70:877(1948)]. Diethyl ether and chromium trioxide react violently at room temperature. Solid acetyl peroxide in contact with ether or any volatile solvent may explode violently. A 5-gram portion in ether detonated while being carried, [Chem. Eng. News 27:175(1949)]. Nitrosyl perchlorate ignites and explodes with diethyl ether. A mixture of ether and ozone forms aldehyde and acetic acid and a heavy liquid, ethyl peroxide, an explosive, [Mellor 1:911(1946-1947)]. |

| Eptano (Heptane) | HEPTANE is incompatible with the following: Strong oxidizers (NIOSH, 1997). |

| Etano (Ethane) | Saturated aliphatic hydrocarbons, such as ETHANE, may be incompatible with strong oxidizing agents like nitric acid. Charring of the hydrocarbon may occur followed by ignition of unreacted hydrocarbon and other nearby combustibles. In other settings, aliphatic saturated hydrocarbons are mostly unreactive. They are not affected by aqueous solutions of acids, alkalis, most oxidizing agents, and most reducing agents. Peroxidizable. |

| Etanolo (Ethyl Alcohol) | ETHANOL reacts violently with acetyl chloride and acetyl bromide [Rose, (1961); Merck 11th ed., 1989]. Mixtures with concentrated sulfuric acid and strong hydrogen peroxide can cause explosions. Mixtures with concentrated hydrogen peroxide form powerful explosives. Reacts readily with hypochlorous acid and with chlorine to give ethyl hypochlorite, which decomposes in the cold and explodes on exposure to sunlight or heat. Base-catalysed reactions with isocyanates should be carried out in inert solvents. Such reactions in the absence of solvents often occur with explosive violence [Wischmeyer(1969)]. Highly oxidized potassium metal was dropped into a dish of ethyl alcohol, an immediate explosion shattered the dish. Potassium superoxide was considered the cause of the reaction [Health and Safety Inf. 251(1967)]. Ethanol or methanol can ignite on contact with a platinum-black catalyst. (Urben 1794). |

| Etilacetato (Ethyl Acetate) | ETHYL ACETATE is also sensitive to heat. On prolonged storage, materials containing similar functional groups have formed explosive peroxides. This chemical may ignite or explode with lithium aluminum hydride. It may also ignite with potassium tert-butoxide. It is incompatible with nitrates, strong alkalis and strong acids. It will attack some forms of plastics, rubber and coatings. It is incompatible with oxidizers such as hydrogen peroxide, nitric acid, perchloric acid and chromium trioxide. Violent reactions occur with chlorosulfonic acid. (NTP, 1992). SOCl2 reacts with esters, such as ethyl acetate, forming toxic SO2 gas and water soluble/toxic acyl chlorides, catalyzed by Fe or Zn (Spagnuolo, C.J. et al. 1992. Chemical and Engineering News 70(22):2.). |

| Etilene (Ethylene) | Peroxidizable monomer may initiate exothermic polymerization of the bulk material [Bretherick 1979, p. 160]. Ethylene in the presence of aluminum chloride may undergo a violent reaction [J. Inst. Pet. 33:254. 1947]. Ozone and ethylene react explosively [Berichte 38:3837]. Ethylene can polymerize at low pressure if catalyzed by titanium halides. (Sundaram, K. M, M. M. Shreehan, E. F. Olszewski. “Ethylene.” Kirk-Othmer Encyclopedia of Chemical Technology. John Wiley & Sons, Inc. 2001.) |

| Esano Hexane) | HEXANE may be sensitive to light. It may also be sensitive to prolonged exposure to heat. This compound can react vigorously with oxidizing materials. This would include compounds such as liquid chlorine, concentrated O2, sodium hypochlorite and calcium hypochlorite. It is also incompatible with dinitrogen tetraoxide. It will attack some forms of plastics, rubber and coatings. (NTP, 1992). |

| Sostanza | Profilo di reattività |

|---|---|

| Idrogeno (Hydrogen) | Finely divided platinum and some other metals will cause a mixture of hydrogen and oxygen to explode at ordinary temperatures. If a jet of hydrogen in air impinges on platinum black the metal surface gets hot enough to ignite the gases, [Mellor 1:325(1946-1947)]. Explosive reactions occur upon ignition of mixtures of nitrogen trifluoride with good reducing agents such as ammonia, hydrogen, hydrogen sulfide or methane. Mixtures of hydrogen, carbon monoxide, or methane and oxygen difluoride are exploded when a spark is discharged, [Mellor 2, Supp. 1:192(1956)]. An explosion occurred upon heating 1’-pentol and 1”-pentol under hydrogen pressure. It appears that this acetylenic compound under certain conditions suddenly breaks down to form elemental carbon, hydrogen, and carbon monoxide with the release of sufficient energy to develop pressures in excess of 1000 atmospheres, [AIChE Loss Prevention, p. 1, (1967)]. |

| Metano (Methane) | METHANE is a reducing agent, it is involved in many explosions when combined with especially powerful oxidizers such as bromine pentafluoride, chlorine trifluoride, chlorine, iodine, heptafluoride, dioxygenyl tetrafluoroborate, dioxygen difluoride, trioxygen difluoride and liquid oxygen. Other violent reactions include, chlorine dioxide and nitrogen trifluoride. Liquid oxygen gives an explosive mixture when combined with liquid methane [NFPA 1991]. Contact of very cold liquefied gas with water may result in vigorous or violent boiling of the product and extremely rapid vaporization due to the large temperature differences involved. If the water is hot, there is the possibility that a liquid “superheat” explosion may occur. Pressures may build to dangerous levels if liquid gas contacts water in a closed container [Handling Chemicals Safely 1980]. |

| Metanolo (Methyl alcohol) | METHANOL reacts violently with acetyl bromide [Merck 11th ed. 1989]. Mixtures with concentrated sulfuric acid and concentrated hydrogen peroxide can cause explosions. Reacts with hypochlorous acid either in water solution or mixed water/carbon tetrachloride solution to give methyl hypochlorite, which decomposes in the cold and may explode on exposure to sunlight or heat. Gives the same product with chlorine. Can react explosively with isocyanates under basic conditions. The presence of an inert solvent mitigates this reaction [Wischmeyer 1969]. A violent exothermic reaction occurred between methyl alcohol and bromine in a mixing cylinder [MCA Case History 1863. 1972]. A flask of anhydrous lead perchlorate dissolved in methanol exploded when it was disturbed [J. Am. Chem. Soc. 52:2391. 1930]. P4O6 reacts violently with methanol. (Thorpe, T. E. et al., J. Chem. Soc., 1890, 57, 569-573). Ethanol or methanol can ignite on contact with a platinum-black catalyst. (Urben 1794). |

| Monossido di Carbonio (Carbon Monoxide) | Bromine trifluoride and carbon monoxide react explosively at high temperatures or concentrations [Mellor 2 Supp. 1:166 1956]. The same is true for various oxidizers such as: chlorine dioxide, oxygen (liquid), peroxodisulfuryl difluoride. The product of the reaction between lithium and carbon monoxide, lithium carbonyl, detonates violently with water, igniting the gaseous products [Mellor 2, Supp. 2:84, 1961]. Potassium and sodium metals behave similarly. Cesium oxide, iron(III) oxide, and silver oxide all react, in the presence of moisture, at ambient temperatures with carbon monoxide causing ignition, [Mellor, 1941, vol. 2, 487]. Contact of very cold liquefied gas with water may result in vigorous or violent boiling of the product and extremely rapid vaporization due to the large temperature differences involved. If the water is hot, there is the possibility that a liquid “superheat” explosion may occur. Pressures may build to dangerous levels if liquid gas contacts water in a closed container [Handling Chemicals Safely 1980]. |

| Pentano (Pentane) | N-PENTANE is incompatible with strong oxidizers. It is also incompatible with strong acids, alkalis, and oxygen. Mixtures with chlorine gas have produced explosions. It will attack some forms of plastics, rubber, and coatings. (NTP, 1992) |

| Propano (Propane) | PROPANE is incompatible with strong oxidizing agents. |

| Sostanza | Profilo di reattività |

|---|---|

| Toluene (Toluene) | TOLUENE reacts vigorously with allyl chloride or other alkyl halides even at minus 70° C in the presence of ethyl aluminum dichloride or ethyl aluminum sesquichloride. Explosions have been reported [NFPA 491M 1991]. Incompatible with strong oxidizing agents. When added to a tank of sulfur dichloride, the tank over pressurized and ruptured in a reaction thought to be catalyzed by iron or iron(III) chloride [Chem. Eng. News, 1988, 66(32), 2]. |

| Xilene (Xylene) | XYLENE reacts exothermically with sulfuric acid, nitric acid, and strong oxidizing agents [Handling Chemicals Safely 1980, p. 962]. |

Fonte: CAMEO Chemicals, Version 2.3

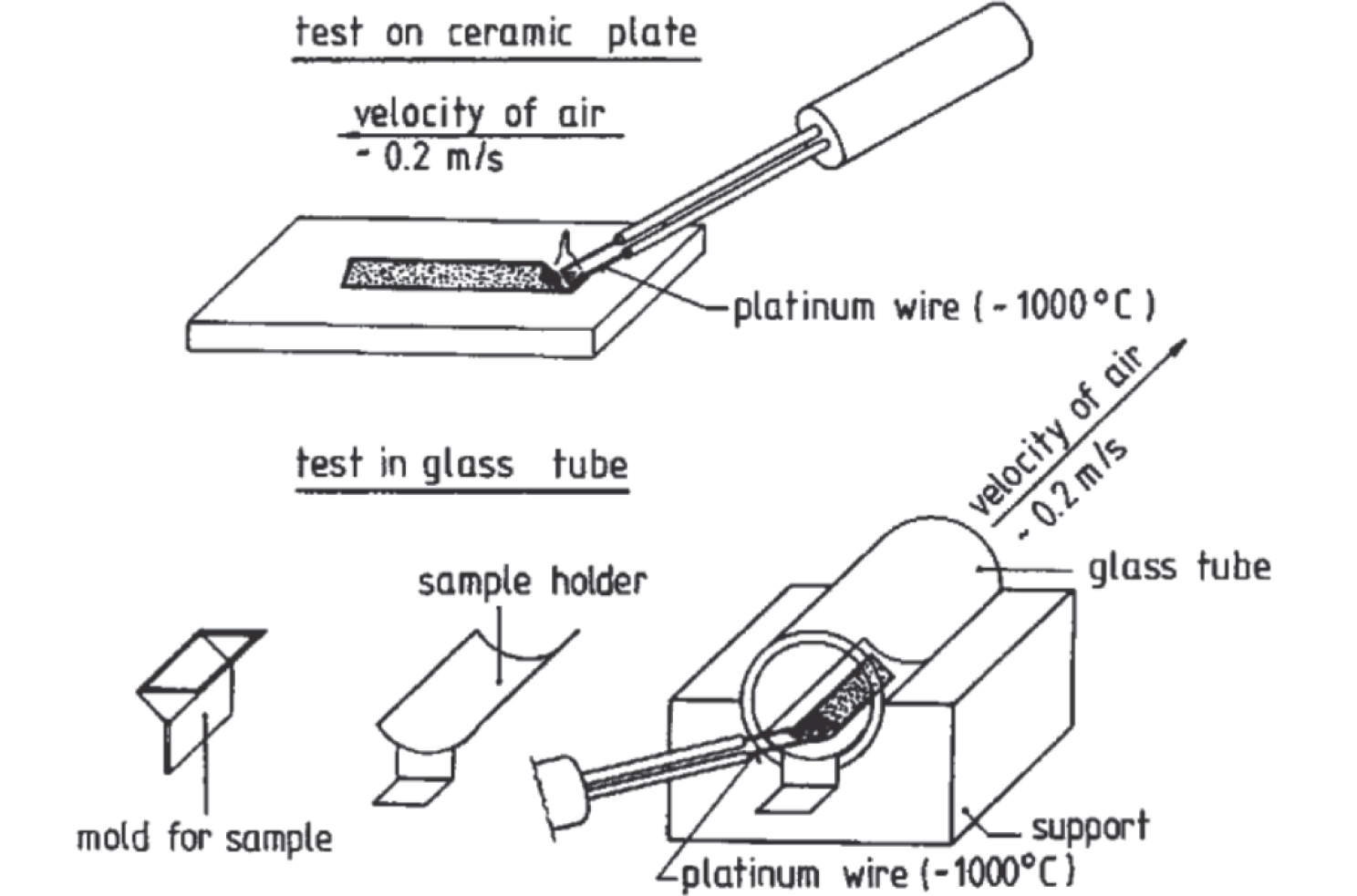

2.1.11 Test di combustibilità delle polveri

Questo test, da realizzarsi in conformità alla Norma VDI 2263-1, verifica se, e in quale misura, un incendio innescato da una fonte di accensione esterna possa propagarsi nel campione di polvere appositamente preparato. Preliminarmente, quindi, viene stesa una striscia di polvere combustibile, avente sezione triangolare lunga 20 cm, larga 4 cm e alta 2 cm, su di una base realizzata in ceramica.

Ad una estremità si esegue un tentativo di innesco della combustione con un filo in platino incandescente avente una temperatura superficiale pari a circa 1000 °C. Il filo viene immerso solo brevemente nel campione in polvere, in modo che quest’ultimo non possa essere riscaldato.

Figura 2.12 – Test di combustibilità (VDI 2263-1)

Nel caso di fusione della sostanza, il test subisce una modifica consistente con l’aggiunta alle polveri del 20% in peso di farina fossile. Tale addizione impedisce, nella maggioranza dei campioni, la fusione.

L’attitudine all’infiammabilità è valutata con un indice BZ che va da 1 a 6 secondo quanto indicato in Tabella 2.14.

Tabella 2.14 – Criteri di combustibilità delle polveri (VDI 2263-1)

| Tipo di reazione | Classe BZ | Esempi di materiali | |

|---|---|---|---|

| Assenza di propagazione delle fiamme | Nessuna accensione | 1 | Sale da tavola, Acido stearico (1300 µm) |

| Breve accensione e rapido spegnimento | 2 | Acido tartarico, polipropilene (162 µm) | |

| Combustione o incandescenza localizzata senza praticamente propagazione | 3 | Polipropilene (25 µm) | |

| Propagazione delle fiamme | Incandescenza senza scintille (senza fiamma) o lenta decomposizione senza fiamma | 4 | Resina fenolo-formaldeide (60 µm) |

| Combustione con fiamma o generazione di scintille | 5 | Zolfo, Metilcellulosa (29 µm) | |

| Combustione molto rapida con propagazione delle fiamme o rapida decomposizione senza fiamma | 6 | Polvere nera, Calcio/Alluminio (22 µm) | |

2.1.12 Test di screening di esplodibilità (US Bureau of Mines Report of Investigations 5624, Laboratory Equipment and Test Procedure for Evaluating Explosibility of Dusts)

Il test di screening è volto a classificare l’esplodibilità di una nube di polvere; esso è finalizzato a determinare se essa può esplodere quando esposta ad una fonte di accensione sufficientemente energetica. I risultati in uscita dal test classificheranno la polvere come esplosiva o non esplosiva. In buona sostanza, questo test risponde alla domanda: Può questa polvere combustibile esplodere?

Il test di classificazione di esplodibilità si svolge generalmente in un tubo Hartmann modificato. L’apparecchio è costituito da un tubo verticale della capacità di 1,2 litri è montato su un sistema di dispersione della polvere. Quantità diverse di campioni di polvere sono disperse all’interno del tubo al fine di verificare l’accendibilità della nube attraverso una sorgente elettrica che garantisce un’energia pari a 10 J di innesco. Se la polvere non si accende nel tubo di Hartmann modificato, allora la sperimentazione continua nella sfera di Siwek da 20 litri con la medesima sorgente di accensione.

2.1.13 Polveri combustibili e scelta dei metodi di prova

In molte situazioni di valutazione dei rischi ATEX si pone il problema di quale tipo di test effettuare per poter raggiungere delle conclusioni in tema di esplosività o meno delle polveri (per i gas ed i liquidi infiammabili la situazione è più semplice da valutare). A questo si aggiunga il fatto che uno screening completo di test può risultare particolarmente gravoso da un punto di vista economico, soprattutto nei casi delle PMI. Il metodo che qui si propone possiede il vantaggio di risultare particolarmente rapido e con un limitato impatto economico soprattutto nei casi in cui le polveri si rivelino non combustibili. La situazione diviene ovviamente più articolata nel caso di dimostrazione della combustibilità delle polveri.

La fasi di valutazione saranno dunque le seguenti:

-

analisi volte a dimostrare la non combustibilità delle polveri;

-

analisi specifiche di esplosione, nel caso di polveri combustibili.

La non combustibilità delle polveri è dimostrabile attraverso l’esecuzione di un test granulometrico unito ad un test di combustibilità BZ. Nel caso in cui la granulometria si dimostri integralmente superiore a 0,5 mm oppure, se inferiore a tale valore, il BZ sia pari ad 1, si può concludere l’esclusione delle polveri dal campo applicativo del Titolo XI, D.Lgs. n. 81/2008 (con le accortezze che di seguito illustreremo).

Non necessariamente, infatti, una polvere inerte in strato lo è pure in nube. È possibile, infatti, che la polvere in strato non bruci a causa della presenza di sostanze inertizzanti oppure, ancora, a causa della presenza di frazioni granulometriche che tendono a rendere complessivamente inerte l’intera massa polverosa depositata. La situazione in nube può tuttavia mutare radicalmente dato che, soprattutto nei sistemi di contenimento, le polveri tendono a selezionarsi aeraulicamente ed è quindi possibile che le polveri inertizzanti presenti non permangano in sospensione in nube. Pertanto, ad integrazione di quanto suggerito in precedenza, in presenza di granulometrie ATEX e con la verifica di non combustibilità che evidenzia un BZ = 1, sarà opportuno sincerarsi dei seguenti ulteriori fattori:

-

il materiale costituente la polvere sia omogeneo e appartenente ad una sola specie chimica;

-

il profilo granulometrico manifesti un andamento unimodale;

-

la deviazione standard associata alla granulometria sia sufficientemente limitata.

Queste tre condizioni, unitamente alla non combustibilità dello strato sono sufficienti ad rendere poco probabile la genesi di un’esplosione della nube di polvere. Ovviamente tali parametri dovranno essere vagliati da uno specialista il quale, conoscendo il dettaglio del processo e nell’ambito della propria responsabilità professionale, dichiarerà la polvere “credibilmente non ATEX”. Rimane inteso che la certezza tecnica di “non esplosività” del campione la si può raggiungere solo con la batteria di test estesa elencata in Tabella 2.15. Bartknecht (1996), a questo proposito, sottolinea l’importanza di ricordare che la polvere fine può essere creata con l’abrasione di una porzione di polvere grossolana. Se è questo il caso, va riconosciuto che una mescolanza di polveri sottili, per esempio del 10% nel caso di metilcellulosa, o del 5% per il polietilene, potrebbe essere sufficiente a rendere l’intera miscela ATEX. Non esiste, cioè, un livello di concentrazione inferiore chiaramente definito per la polvere fine all’interno della polvere grossolana al di sotto della quale non debbano essere prese in considerazione misure protettive. Ma un pericolo di esplosione è potenzialmente sempre presente se il contenuto della polvere fine nel materiale grezzo e non esplosivo supera il LEL.

Tabella 2.15 – Test di esplosioni richiesti per alcuni specifici apparecchi/contenimenti

| Unità operativa | Combustibilità | Screening di esplosività | MIE | Tcl | T5mm | Kst Pmax | LOC | LEL | Resistività in volume | Caricabilità elettrostatica | Reazioni esotermiche |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Caricamento manuale | ☑ | ☑ | ☑ | ☐ | ☐ | ☐ | ☐ | ☐ | ☑ | ☑ | ☐ |

| Vagliatura, screening | ☑ | ☑ | ☑ | ☐ | ☐ | ☐ | ☐ | ☐ | ☑ | ☑ | ☐ |

| Miscelatore a doppio cono | ☑ | ☑ | ☑ | ☐ | ☐ | ☑ | ☑ | ☐ | ☑ | ☑ | ☐ |

| Miscelatore a lame | ☑ | ☑ | ☑ | ☑ | ☑ | ☐ | ☐ | ☐ | ☑ | ☑ | ☐ |

| Molino | ☑ | ☑ | ☑ | ☑ | ☑ | ☑ | ☑ | ☐ | ☑ | ☑ | ☑ |

| Micronizzatore | ☑ | ☑ | ☑ | ☐ | ☐ | ☑ | ☑ | ☐ | ☑ | ☑ | ☐ |

| Essiccatoi (spray, a letto fluidificato, ecc.) | ☑ | ☑ | ☑ | ☐ | ☐ | ☑ | ☐ | ☐ | ☑ | ☑ | ☑ |

| Essiccatoi a vassoio | ☑ | ☑ | ☑ | ☐ | ☐ | ☑ | ☐ | ☐ | ☐ | ☐ | ☑ |

| Trasporto pneumatico | ☑ | ☑ | ☑ | ☐ | ☐ | ☐ | ☐ | ☑ | ☑ | ☑ | ☐ |

| Coclee | ☑ | ☑ | ☑ | ☑ | ☐ | ☐ | ☐ | ☐ | ☑ | ☑ | ☐ |

| Trasferimento e caricamento silos, container, ecc. | ☑ | ☑ | ☑ | ☐ | ☐ | ☑ | ☐ | ☐ | ☑ | ☑ | ☐ |

| Impianti di depolverazione (elettrofiltri, tessuto, cicloni, ecc.) | ☑ | ☑ | ☑ | ☐ | ☐ | ☑ | ☐ | ☑ | ☑ | ☑ | ☐ |

Fonte: Ebadat, 2009

Nel caso le verifiche “brevi” sopra menzionate non siano soddisfatte allora dovremmo ipotizzare che la polvere combustibile possa essere esplosiva. I test dovranno essere quindi eseguiti in funzione del differente processo/apparecchio a cui faremo riferimento (Ebadat, 2009).

2.2 Le miscele ibride

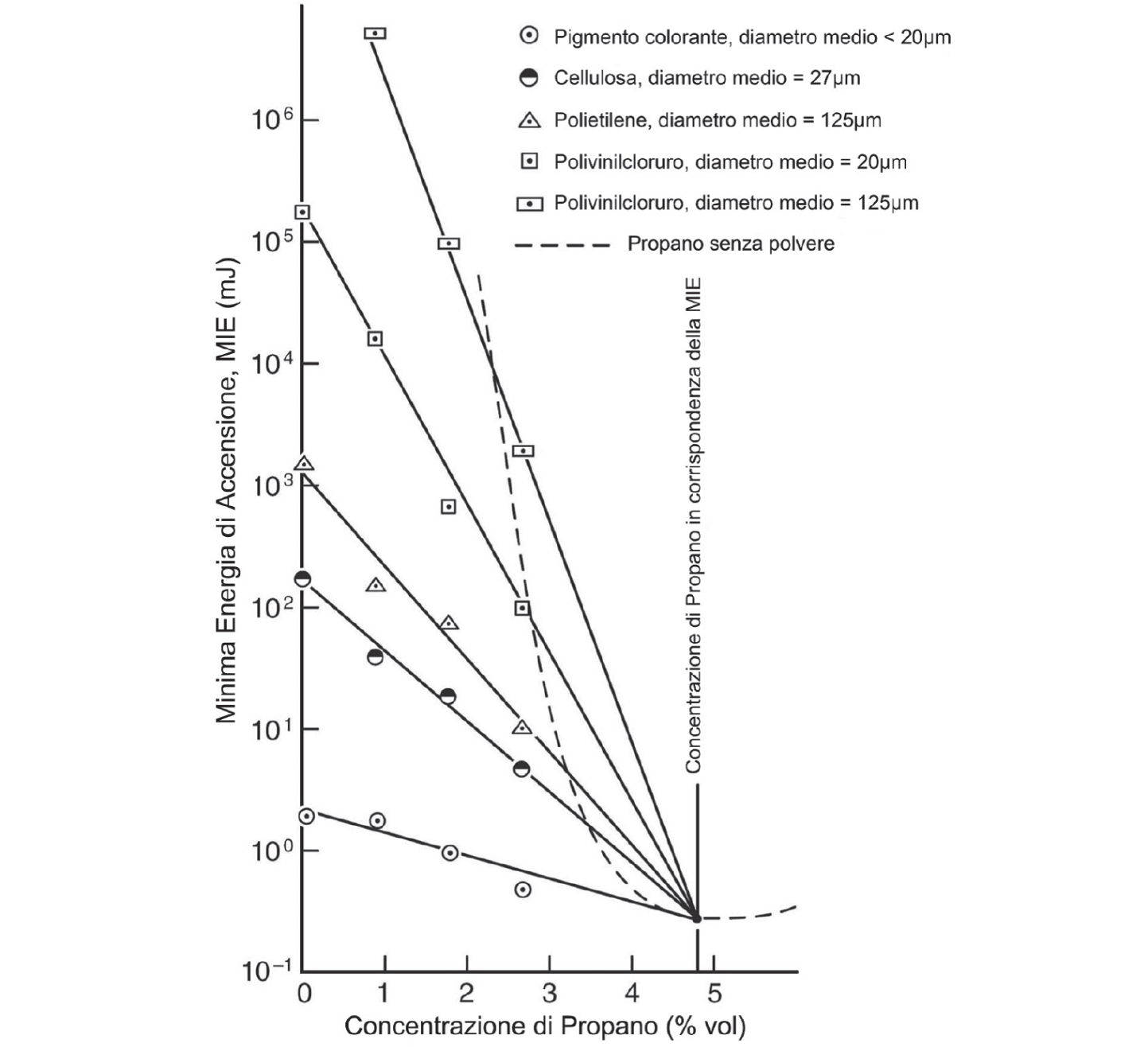

Per miscela ibrida si intende una miscela con l’aria di sostanze infiammabili in stati fisici diversi. Tipici sono gli esempi di miscele di polvere di coke con metano oppure di spray e vapori di benzina. La coesistenza di sostanze in stati fisici differenti modifica in modo significativo alcuni tra i parametri di esplosione descritti in precedenza. L’effetto maggiormente significativo è relativo alla rapida diminuzione della minima energia di accensione (MIE) delle polveri in presenza di gas o vapori infiammabili. Per esempio, la MIE di svariate polveri organiche in presenza di propano diminuisce molto rapidamente e si porta velocemente a valori corrispondenti alla MIE del propano a concentrazioni del 5%, diminuendo anche di svariati ordini di grandezza rispetto alla miscela polvere-aria originale. Tale effetto, evidente in coincidenza con il LEL del propano, risulta particolarmente evidente proprio in corrispondenza della concentrazione stechiometrica alla quale il gas infiammabile manifesta la più bassa energia di accensione (LMIE, Low MIE), come indica la Figura 2.13. Questa potente variazione della MIE causa un incremento del rischio di accensione soprattutto in presenza di scariche elettrostatiche non efficaci nell’innesco dell’ATEX dovuta alle sole polveri combustibili: il riferimento, in particolare, è alla cosiddetta scarica a spazzola (brush discharge), che descriveremo successivamente (Capitolo 6) che ha capacità di accendere ATEX-gas ma non ATEX-dust.

Anche i limiti di esplosione, in particolare il LEL, vengono influenzati nelle miscele ibride; è infatti possibile l’innesco di miscele ibride anche al di sotto del LEL di entrambe le sostanze miscelate. Questa variazione dovrà essere tenuta particolarmente in considerazione soprattutto durante i processi di essiccazione di polveri combustibili. La diminuzione del LEL delle miscele ibride segue la legge di Le Chatelier, tendendo a diminuire linearmente. Per esempio, il LEL della polvere di cellulosa miscelata a propano, che in condizioni normali si approssima al valore di circa 30 mg/m3, si azzera a concentrazioni di gas prossime al 2% (LEL del propano a condizioni atmosferiche). Infine, anche i parametri di esplosione necessari al dimensionamento dei sistemi di protezione contro le esplosioni risultano modificati nelle miscele ibride. In particolare la Norma UNI EN 14491 prevede che in presenza di miscele ibride con gas (o solvente) infiammabile assimilabile al propano si adottino, per polveri di classe St1 ed St2, i seguenti valori di progetto:

-

Pmax = 10 bar;

-

Kst = 500 bar·m/s.

La presenza di polveri St3 ibride richiede invece un approfondimento di analisi condotto da personale esperto dato che i sistemi di protezione standard non risulterebbero efficaci con parametri di esplosione così alterati.

Figura 2.13 – Variazione della MIE in miscele ibride polvere/propano (NFPA 68)

2.3 Le miscele infiammabili in atmosfere arricchite d’ossigeno

Il processo di combustione risulta notevolmente favorito se si arricchisce l’aria comburente con ossigeno21. Infatti nel caso di miscele gassose infiammabili, l’arricchimento di ossigeno induce un:

-

allargamento del campo di infiammabilità, soprattutto a causa dello spostamento dell’UEL come è rilevabile in Figura 2.1. Il LEL invece non viene particolarmente influenzato dall’aumento di concentrazione del gas ossidante. In Tabella 2.18 sono riportati alcuni esempi di estensione del campo di infiammabilità relativamente alle sostanze più comunemente presenti in ambito industriale;

-

aumento della velocità di combustione laminare. Di norma tale velocità aumenta di circa 10 volte rispetto alla velocità di combustione della miscela con aria atmosferica;

-

diminuzione estremamente marcata della minima energia di accensione. I gas infiammabili tendono a diminuire la MIE fino a 100 volte il valore comunemente ri-scontrabile in condizioni atmosferiche. Per esempio l’acetilene diminuisce la MIE da 0,017 mJ (aria) a 0,0002 mJ (ossigeno), il metano passa da 0,21 mJ (aria) a 0,003 mJ, l’etilene, infine, diminuisce la MIE da 0,07 mJ a 0,001 mJ;

-

la temperatura adiabatica di fiamma incrementa di circa 1000 °C;

-

la temperatura di accensione diminuisce di circa 10÷100 °C a seconda della sostanza e del metodo di prova utilizzato.

Analogamente si comportano i materiali solidi combustibili, soprattutto a causa della rilevante diminuzione della minima energia di accensione.

Alla luce di quanto indicato, in atmosfere arricchite d’ossigeno la classificazione delle sostanze infiammabili convenzionalmente utilizzata perde di significato, così come risultano inapplicabili le indicazioni progettuali per la costruzione di apparecchi elettrici e non elettrici ivi collocati, vista l’alterazione sostanziale di tutti gli aspetti afferenti alla sicurezza intrinseca delle energie in gioco nonché delle temperature di accensione.

2.4 Esempi applicativi ed approfondimenti

2.4.1 Ampliamento del campo di infiammabilità conseguente ad un aumento di pressione

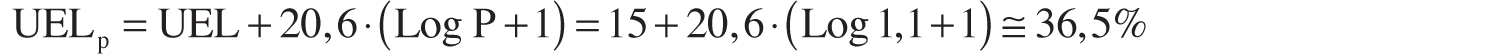

Il campo di infiammabilità del metano a condizioni atmosferiche è compreso tra il 5% (LEL) e il 15% (UEL). Si vuole determinare di quanto incrementa il campo di esplosione a seguito di un aumento della pressione di 10 bar (relativi). Partendo dall’eq. 2.3 e considerando che la pressione assoluta di 10+1=11 bar è pari a 1,1 MPa, si ottiene:

Dato che il LEL non viene particolarmente influenzato dalla pressione, l’incremento del campo di esplosione risulta pari a circa 21,5 punti percentuali (36,5%-15%=21,5%).

2.4.2 Calcolo del LOC dell’esano

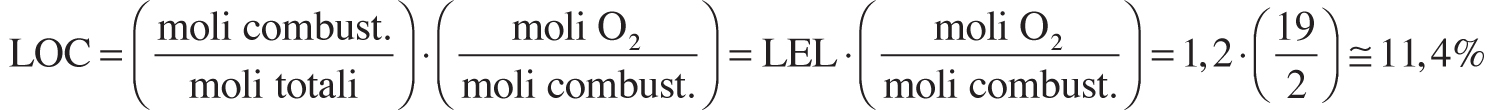

Si vuole determinare il LOC dell’esano con il metodo proposto da Crowl e Louvar (Crowl et al., 2002).

La reazione di combustione dell’esano è la seguente:

Noto che sia il LEL dell’esano (1,2%), il calcolo del LOC è realizzato secondo la seguente logica:

Il valore calcolato risulta compreso tra il LOC ottenibile con l’aggiunta di azoto (10%) ed il LOC ottenibile con l’inertizzazione ad anidride carbonica (12,5%) così come indicato in Tabella 2.18.

2.4.3 Le condizioni atmosferiche secondo la Direttiva 2014/34/UE